干熄焦系统稳定经济运行的研究

2018-04-13朱庆庙庞克亮王超刘冬杰武吉鞍钢集团钢铁研究院辽宁鞍山114009

朱庆庙,庞克亮,王超,刘冬杰,武吉(鞍钢集团钢铁研究院,辽宁 鞍山114009)

干法熄焦能充分回收红焦的显热,用以生产蒸汽或预热煤、空气、煤气和水等,以 56 t/h生产能力的干熄焦计,干熄1 t焦炭节约的热能为1 185.9 MJ[1]。既减少了湿熄焦所需的熄焦水量,又改善了周围环境、消除水汽及有害气体对设备和建筑物的腐蚀。尤其重要的是干熄后的焦炭质量明显提高,焦炭机械强度提高、真密度增大、耐磨性改善、反应性降低,用于大型高炉生产可降低高炉焦比1%~2%,高炉生产能力可提高1%左右[2]。研究人员在干熄焦动态传热、炉内化学反应和炉体结构优化上做了大量的基础研究工作,得到了比较符合实际的数学理论模型,但因干熄炉内的化学反应及热量传导过程非常复杂,仅依靠建立数学模型模拟与实际生产仍存在较大差别,还需要焦化企业开展工业生产试验进行优化。鞍钢股份有限公司炼焦总厂现有6套干熄焦装置,其中3套处理能力为140 t/h、1套处理能力为125 t/h、2套处理能力为190 t/h。通过对鞍钢炼焦总厂4号干熄焦装置(处理能力为125 t/h)实际生产的研究与实践,得出了6 m焦炉及配套干熄焦系统稳定经济运行的优化措施。

1 焦炉主要控制参数与干熄焦稳定运行相关性研究

焦炉温度控制与干熄焦系统生产密切相关。从焦炭热平衡中可以看出,焦炭带入干熄焦系统的总热量多,则干熄焦系统负荷相对较大。焦饼中心温度是最能表征每炉焦炭带入干熄炉系统热量的多少,同时也是校验焦炉直行温度的依据。在焦炉系统稳定的前提下,为了检验全炉温度热量系统对干熄焦系统的影响,采用直行温度与干熄焦系统参数相对应,焦饼中心温度对直行温度进行校验。

1.1 工业试验研究方案

对鞍钢炼焦总厂6 m焦炉进行工业试验研究,将焦炉直行温度划分为五个阶段,分别为1 221~1 230 ℃、1 231~1 240 ℃、1 241~1 250 ℃、1 251~1 255℃、1 256~1 260℃,对应6 m焦炉焦侧直行温度控制在1 271~1 280 ℃、1 281~1 290 ℃、1 291~1 300 ℃、1 301~1 305 ℃、1 306~1 310 ℃区间时,观察对应的干熄焦生产系统关键参数的变化情况。

1.2 试验结果

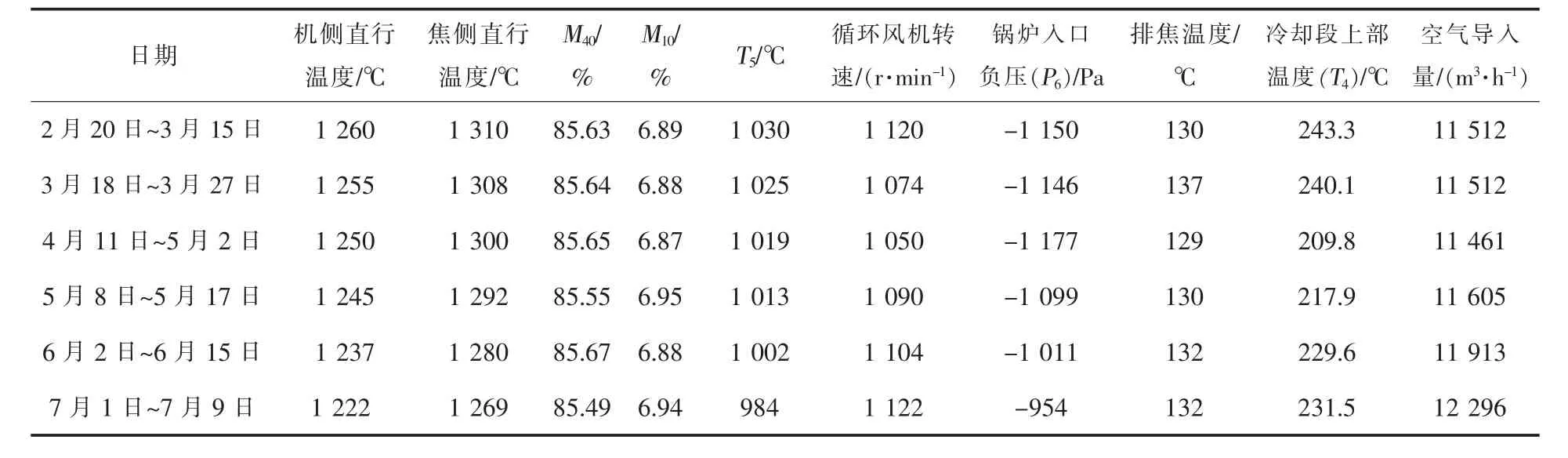

按照工业试验方案对焦炉与干熄焦生产关键参数作对比。选取干熄焦有代表性的参数进行研究,对比试验按照焦炉与干熄焦热能量平衡原理,干熄焦循环风机转速与焦炉温度对比,干熄炉预存段温度T5同循环气体压力对比,干熄焦系统空气导入量同焦炉直行温度对比,得到鞍钢炼焦总厂2015年4号焦炉与干熄焦工业试验生产实际数据,见表1所示。

表1 2015年4号焦炉与干熄焦工业试验生产实际数据对比

1.3 试验数据分析

1.3.1 循环风机转数的影响因素

在干熄焦排焦温度保持不变的情况下 (配煤比没有变化),数据显示焦炭M40、M10冷态指标相对平稳。从表1可以看出,干熄焦循环风机转速随焦炉直行温度的升高呈先下降后上升趋势。在周转时间不变和干熄焦系统排焦温度一致的情况下,焦炉机侧直行温度稳定在1 250~1 255℃时,干熄焦循环风机转数最低,干熄焦风机耗电量最低,因此,优化焦炉直行温度可有效降低干熄焦生产成本。

1.3.2 干熄焦锅炉入口负压的影响因素

将干熄焦锅炉入口负压波动情况同干熄焦循环风机转数相关联。正常情况下干熄焦预存段温度代表焦炭入炉的温度负荷,而循环风机转数同干熄炉焦炉入炉温度负荷一致,因此,干熄焦锅炉入口负压随焦炉直行温度的增加而增大。

1.3.3 干熄焦系统空气导入量的影响因素

空气导入量的控制受循环气体中CO2、CO含量及焦炭成熟度等因素影响。工业试验中焦炉直行温度的降低除了使进入干熄炉红焦显热减少及焦炭挥发分相应变化外,其它指标均维持不变。从表1可看出,空气导入量随直行温度变化较大,空气导入量在直行温度处于1 222~1 250℃时,空气导入量随直行温度的增加逐渐降低,当直行温度继续增加时,空气导入量迅速增加。干熄焦空气导入量拐点对应焦炉直行温度机侧为1 250℃,焦侧为1 300℃。

1.3.4 直行温度变化对排焦温度的影响

从表1可以看出,排焦温度受直行温度影响不大,主要是调节干熄焦循环风机转速匹配了适宜的风料比,从而保证了红焦在干熄炉内的冷却效果。干熄焦生产应在保证排焦温度的前提下,降低循环风机转数。其原因有两点:一是循环风机转数的降低减少了干熄焦负荷,降低了能源消耗;二是循环风机转数受干熄焦锅炉入口压力限制。

2 干熄焦烧损率与干熄焦系统经济运行的相关性研究

2.1 干熄焦烧损率的影响因素

2.1.1 焦炉温度控制对焦炭烧损的影响

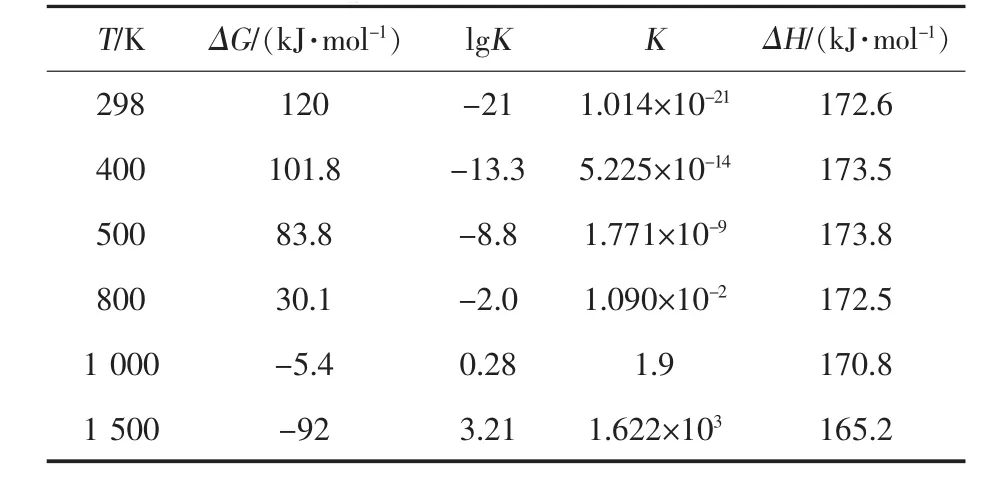

干熄炉内焦炭烧损影响因素研究目前国内主流有两种观点。一是干熄炉内焦炭烧损的主要影响因素是空气导入量的多少;二是干熄炉循环气体中高浓度CO2与C的还原反应才是导致焦炭烧损的直接原因。工业试验研究表明,CO2还原反应是焦炭烧损扩大的根本原因,而空气导入量的多少是焦炭烧损量的直接表现。C与CO2反应的平衡常数及吉布斯常数见表2。CO2与C的反应属于典型的气固吸热反应,低于800 K(527℃)时吉布斯函数G变化为正,反应平衡常数K在10-2数量级,CO2与C的反应没有进行。从表1可以看出,冷却段上部温度在200~240℃区间内,因此CO2的还原反应在干熄炉内冷却段外围不会发生。

表2 C与CO2反应的平衡常数及吉布斯常数

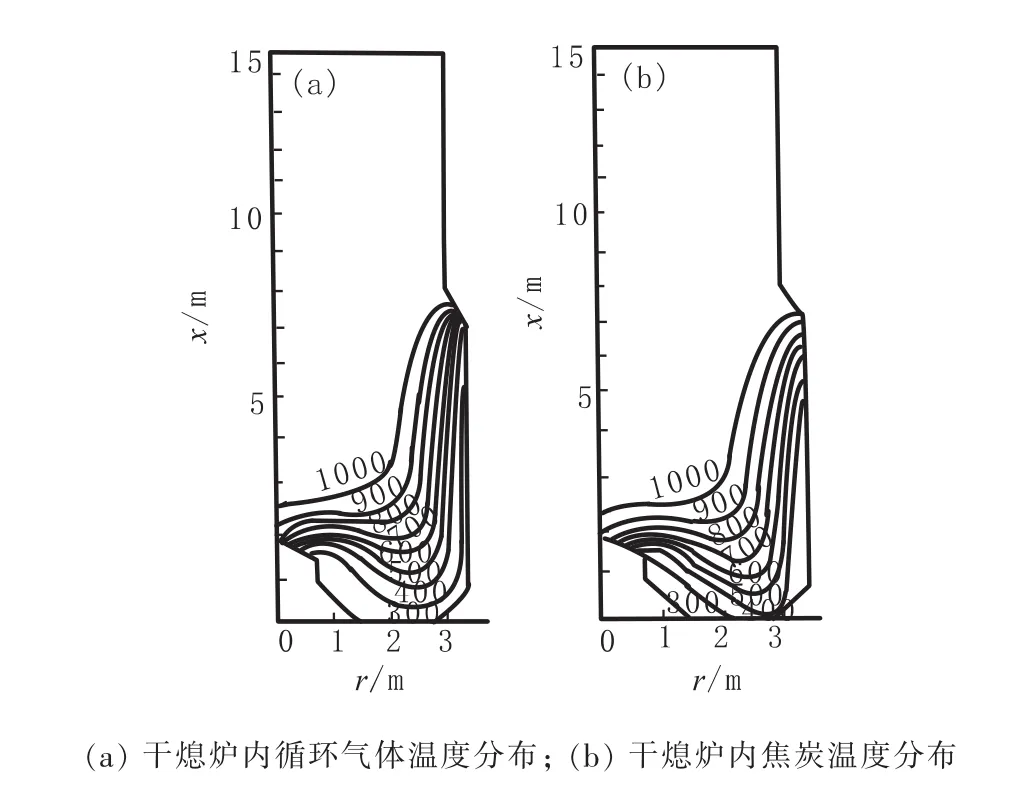

刘华飞等人对干熄炉内循环气体温度、焦炭温度分布做了系统研究[3]见图1所示。图1中纵坐标为距干熄炉风帽中心高度x,横坐标为距干熄炉风帽中心的半径r。

图1 焦炭温度分布

由图1可以看出,靠近炉墙和风帽处的温度梯度较大。而实际试验表明,从580℃开始CO2开始与C急剧反应。由图1(a)和图1(b)可以看出,600℃(图中曲线单位为℃)梯度线以上的温度区域属于还原反应的区域。由反应动力学理论可知,气固反应分为内扩散、外扩散和表面反应,不考虑内扩散以及内表面对还原反应的影响,循环气体在靠近炉墙和风帽周边位置反应速度快。在干熄炉内部分循环气体中CO2浓度较高,可认为反应主要受循环气体流速影响。随着焦炉直行温度的降低,焦炭显热逐渐减少,炉内焦炭温度为600℃梯度分布曲线向上移动,则CO2还原反应区间急剧缩小,因此随着焦炉直行温度的降低,空气导入量开始呈减少趋势。

2.1.2 循环气体中CO浓度对焦炭烧损的影响

干熄炉内循环气体流过焦炭缝隙时处于剧烈紊流状态,层流底层对CO2扩散传质影响不考虑,因此CO2还原反应速率主要受外表面反应控制,由朗谬尔经典吸附理论可知,降低CO2在循环气体中的分压可有效降低CO2与C反应的速率,固体表面 CO 吸收率公式见式(1)~(2)。

式中,θ为固体表面CO2吸附率;K为吸附平衡常数;P为 CO2分压,Pa;v为固体表面反应速率,mol/(L·s);kr为固体表面反应速率系数,mol/(L·s)。

由于干熄炉循环气体密闭系统中CO和CO2浓度处于相互反应转化的状态之中,焦炉机侧直行温度从1 250℃继续降低时,干熄炉空气导入量会逐渐增加。原因是随着直行温度的继续降低,焦炭出现不成熟的问题,焦炭挥发份含量逐渐增加,循环气体的CO含量也增加,为保持系统安全,则需导入大量空气将多余的CO燃烧掉,进一步增加循环气体中CO2的含量,导致焦炭烧损率的迅速增加。

2.2 干熄焦烧损率的生产实际研究

对鞍钢炼焦总厂4号干熄焦系统空气导入量的数据采集,计算干熄焦系统焦炭的烧损率。干熄焦气体循环系统中CO、CO2除焦炭自带的部分外,CO、CO2在干熄炉内产生源见式(1)~(3)。

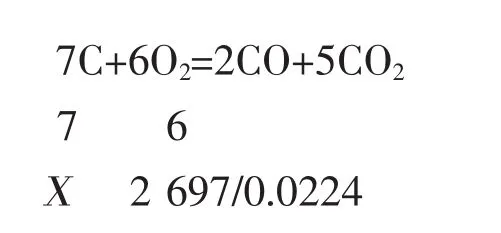

根据盖斯定律,一个反应分作几步进行和一步到最终状态时的热效应是相同的,因此化学平衡式(1)和(2)的热反应效果是相同的。干熄焦日常生产中循环气体中CO∶CO2的体积比 (摩尔数)约为2∶5,将其代入C与O2反应的化学式中配平后得到式(4):

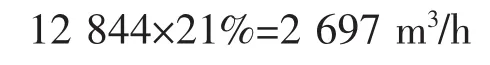

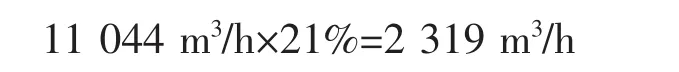

4号干熄焦空气导入量平均为12 844 m3/h,则干熄焦系统耗氧量为:

设循环气体中各组分不变,O2与C反应生成CO、CO2体积比为 2∶5,设完成反应(4)所需要 C 为Xmol,则:

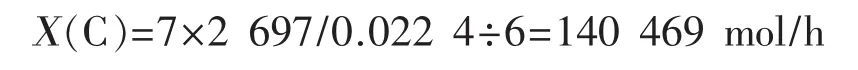

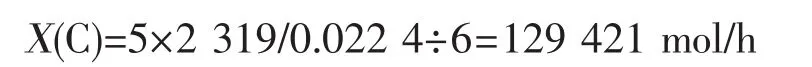

按式(4)计算干熄炉内炭烧损摩尔量X(C),则:

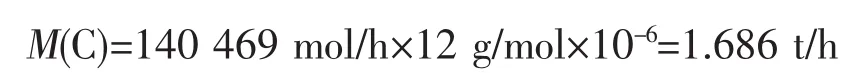

X(C)转换成消耗炭的质量为:

焦炉周转时间按照19 h,单炉产量21.5 t计算,平均排焦量113 t/h,则焦炭烧损率为:

2.3 调整CO、H2控制上限可行性论证

随着干熄焦的连续生产,干熄炉内循环气体中CO组成会逐渐增加。循环气体的可燃成分累积主要有两部分:一是在干熄炉装红焦的过程中,预存段负压导致空气进入干熄炉与C发生不完全反应生成CO;二是装入的红焦中挥发份含量相对较高,随着生产的连续进行,干熄焦循环气体中CO和H2含量逐步增加。由于H2爆炸极限为4.0%~74.2%、CO爆炸极限为12.5%~74.0%,因此干熄炉混合性气体爆炸主要起因是H2含量的超标。而正常生产操作中CO含量控制在4.0%左右时,上限控制在6.0%;H2含量一般在0.4%~0.7%之间,上限控制在3.0%,因此可以适当提升CO含量,上限控制在7.0%完全是可行的。经过半年的实践证明,CO含量上限控制在7%能够确保干熄焦系统安全运行。

2.4 干熄焦提高CO2效果

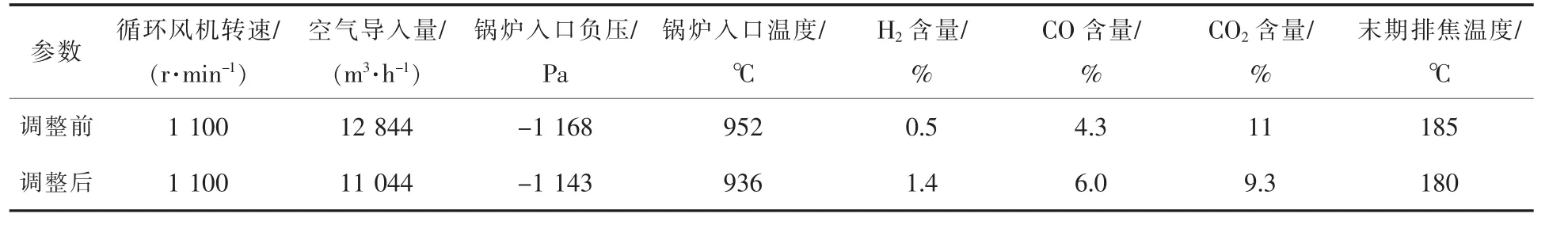

生成CO2需要消耗的氧是生成CO耗氧量的2倍,因此适当降低循环气体中CO2含量,提高CO含量可降低C的损耗,实现降低焦炭烧损目的。因此把4号干熄焦循环气体中CO控制上限调整为7.0%,则干熄炉系统关键生产参数变化见表3,而观察循环气体中CO:CO2的比例则变为2∶3,在此比例下配平化学式,见式(5):

观察改变CO控制上限后4号干熄焦的空气导入量为11 044 m3/h,则耗氧量为:

通过方程平衡式(5)可以计算出干熄炉内炭烧损的摩尔量为:

因此,调整后焦炭的烧损量为1.553 t/h,4号干熄焦的烧损率为1.37%。调整控制限后,干熄焦炭产量增加了0.133 t/h,降低了吨焦的生产成本。

表3 鞍钢4号干熄焦调整CO上限后系统工况变化统计

3 干熄焦系统稳定经济运行的优化措施和效果

3.1 稳定焦炉主要参数

因干熄焦循环风机转数、空气导入量随焦炉直行温度的变化而变化,将4号干熄焦对应的焦炉机侧直行温度标准值调整为1 250℃、焦侧调整为1 300℃。机侧和焦侧直行温度分别比之前的机侧(1 260℃)和焦侧(1 310℃)直行温度降低了10℃,通过焦饼中心温度验证焦炭成熟度较好。焦炉加热用高炉煤气耗量减少了6 000 m3/h,因此,温度调节后焦炉的高炉煤气消耗降低,同时优化了干熄焦生产工况。

3.2 适度降低空气导入量

研究提高CO浓度上限对干熄炉内焦炭烧损的影响。在保持焦炉直行温度、焦炉周转时间及焦炭质量稳定的前提下,通过4号干熄焦的实际生产验证,将干熄焦空气导入量由原来12 844 m3/h降低到11 730 m3/h,CO浓度控制上限值由6.0%提高到7.0%,干熄炉内焦炭烧损率降低了0.13%,因此将循环气体中CO浓度上限调整至7.0%,降低生产时循环气体中CO2含量和焦炭表面CO2的吸附率,以及降低CO2还原速率,可有效降低干熄炉内焦炭的烧损,增加干熄焦焦炭产量。

3.3 改变干熄焦调控方式

干熄炉预存段温度(T5)与焦炉直行温度趋势变化一致,干熄焦系统可实时监测T5温度变化趋势,并反馈给调火岗位及时进行焦炉炉温的调整;也可依据T5温度预先判断干熄焦后3 h内生产变化情况,对干熄焦各控制参数提前调节,提升干熄焦的生产效率;通过监测循环气体中H2浓度的变化情况,可判断存在问题的炭化室,保证焦炉及干熄焦的稳定生产。

4 结论

(1)经过焦炉与干熄焦系统实际对比研究,采取措施后焦炉直行温度降低10℃,焦炉加热用高炉煤气耗量减少了6 000 m3/h,优化了焦炉热工调节体系。

(2)对干熄焦炉内二氧化碳的还原反应进行了系统分析,提出了提高干熄炉循环气体中CO含量控制上限的控制措施,降低了干熄炉内焦炭的烧损,提高了焦炉及干熄焦的生产效率。

[1]陈志明,姚红英.干熄焦生产实践及发展方向的探讨[J].钢铁,2001,36(5): 1-4.

[2]赵沛,蒋汉华.钢铁节能技术分析 [M].冶金工业出版社,北京:1999.

[3]刘华飞.干熄炉内传热和流体流动的数学模型[J].热科学与技术, 2003,1(2):113-116.