某矿41盘区运输大巷支护方案优化

2018-04-12和科研

和科研

(山西焦煤霍州煤电集团吕临能化有限公司庞庞塔煤矿)

1 工程概况

1.1 巷道围岩条件

某煤矿煤层埋深为704.5~824.4 m,煤层倾角为0~6°,埋深较大,一般埋深大于600 m,属于深埋煤层。该矿采用立井开拓方式,41盘区之间设计有5条运输大巷,即1#、2#辅助运输大巷,1#、2#回风巷以及带式运输机大巷,大巷呈EW走向,平均长度为1 700 m。

井田内主要含水地层为白垩系下统洛河组砂岩孔隙-裂隙承压含水层,厚度为290~310 m,该含水层段平均单位涌水量为0.239 L/(s·m),平均渗透系数为0.354 6 m/d,属富水性中等含水层。在井巷开拓过程中,巷道系统的直接充水含水层为侏罗系延安组煤系裂隙含水层(Ⅹ)以及直罗组砂岩裂隙含水层(Ⅸ),充水方式为顶板进水型。

井田水文地质勘探类型以裂隙充水为主,水文地质条件属简单类型。在井巷开拓过程中,巷道系统的直接充水含水层为侏罗系延安组煤系裂隙含水层(Ⅹ)以及直罗组砂岩裂隙含水层(Ⅸ),充水方式为顶板进水型。预测矿井先期开采地段矿井正常涌水量将达到408 m3/h,全井田矿井正常涌水量将达到1 168 m3/h。

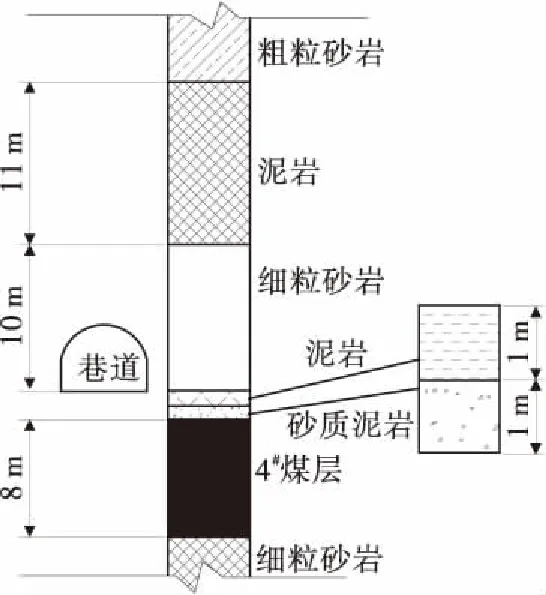

根据矿区地质勘查资料,41盘区运输大巷在掘进过程中将穿过多类岩层,带式运输大巷主要穿过的岩层为泥岩、粉砂岩、中粒砂岩、煤层、细粒砂岩、沙质泥岩、粗粒砂岩以及泥质砂岩(图1)。

图1 运输大巷附近岩层岩性特征

1.2 原有支护方案存在问题

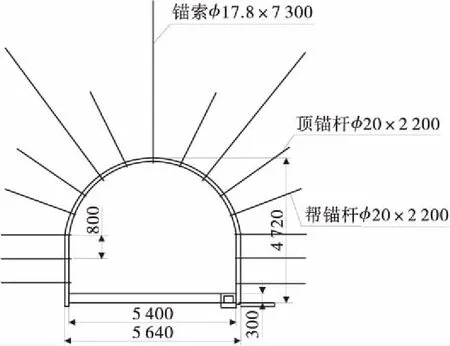

41盘区运输大巷设计为半圆拱断面,掘宽4 840 mm,掘高4 170 mm,混凝土底板厚150 mm,混泥土喷层厚120 mm。顶板锚杆规格为φ20 mm×2 200 mm,帮锚杆规格为φ20 mm×2 200 mm,间排距为800 mm×800 mm;锚索规格为φ17.8 mm×7 300 mm 钢绞线,间排距为1 600 mm×2 400 mm;钢筋网用φ6 mm Q235钢筋焊接而成,网格尺寸为150 mm×150 mm,网幅规格为1 000 mm×2 000 mm。该巷道的支护断面如图2所示。

图2 41盘区运输大巷支护断面示意(单位:mm)

经过对41盘区运输大巷变形监测发现,已掘进的巷道在经过数个月后变形量急剧增大,严重影响了带式运输机正常运行,经过多次敲帮、起底维修,仍无法有效控制巷道变形。本研究经过分析,认为该巷道原有支护方案存在的问题如下:

(1)整个盘区带式运输大巷采用同一种支护方案,无法满足不同条件下的巷道支护要求。部分区段巷道穿过泥岩层,工程地质条件较差,需要加强支护,尤其是对于底板[1]。

(2)邻近巷道爆破掘进的影响。巷道掘进初期采用钻爆法[2-6]掘进,在爆破振动作用下,使得巷道水平受力呈现不对称性,造成41盘区带式运输机大巷在掘进一段时间后帮部变形严重。在此不利情形下,未能对巷道关键部位及时进行加固,导致巷道经过多次返修仍然变形严重。

(3)巷道发生变形破坏后,单纯依靠增加支护结构刚度来控制巷道变形,使得巷道变形过程转换的能量未能得到及时释放,造成巷道经过修复后再次发生破坏[7-8]。

(4)原有支护方案设计过程中未能深入分析巷道将要穿过的岩层的岩性特征,在支护施工过程中,未对底板进行加固,致使巷道底板围岩变形较大,进而影响到巷道整体稳定性。

2 41盘区运输大巷修复方案

2.1 修复方案

41盘区运输大巷变形受到高地应力、底板软岩、底板未支护和邻近采动等多因素的影响。由相关观测数据可知,巷道顶板及帮部松动圈深度为2.3~2.5 m,超出原有支护方案中锚杆的支护范围(2.2 m),从而导致巷道发生严重变形。为提升巷道稳定性,必须抑制松动圈进一步扩展,故本研究提出增加锚杆长度的支护优化方案,将锚杆长度由2.2 m 增加至2.8 m,同时配合其他支护结构达到巷道修复的目的[9-11]。

2.1.1顶板变形修复方案

在巷道顶板原支护的情况下,首先对顶板部位已经发生破坏的围岩表面进行处理,撬掉开裂和离层的浆皮;然后在顶板围岩表面搭上钢带,重新挂上金属网,呈梅花形式打锚杆、锚索;最后完成巷道表面混凝土喷层。

巷道顶板锚杆规格为φ20 mm×2 800 mm,间排距为800 mm×800 mm,锚索规格为φ18.9 mm×7 100 mm,间排距为1 600 mm×1 600 mm,金属网规格为1 900 mm×700 mm(长×宽),在处理顶板位置时,进行补打W型钢带。

2.1.2帮部变形修复方案

根据巷道变形情况可知,靠近采空区一侧的帮部发生了明显的偏帮、开裂和剥落,其变形明显大于另一侧帮部,可见巷道水平受力不对称,巷道关键部位破坏比较明显。首先将帮部开裂的浆皮和挤压下凸出的围岩撬掉,待帮部表面处理平滑后,重新挂金属网,两帮补打锚杆并进行复喷,考虑到附近采空区引起的矿压影响,在左帮补打锚索。锚索规格为φ18.9 mm×7 100 mm,间排距为1 600 mm×1 600 mm;锚杆规格为φ20 mm×2 800 mm,间排距为700 mm×700 mm;金属网规格为1 900 mm×700 mm(长×宽),帮部增加的锚杆与原有锚杆呈梅花状布置。

2.1.3底板隆起修复方案

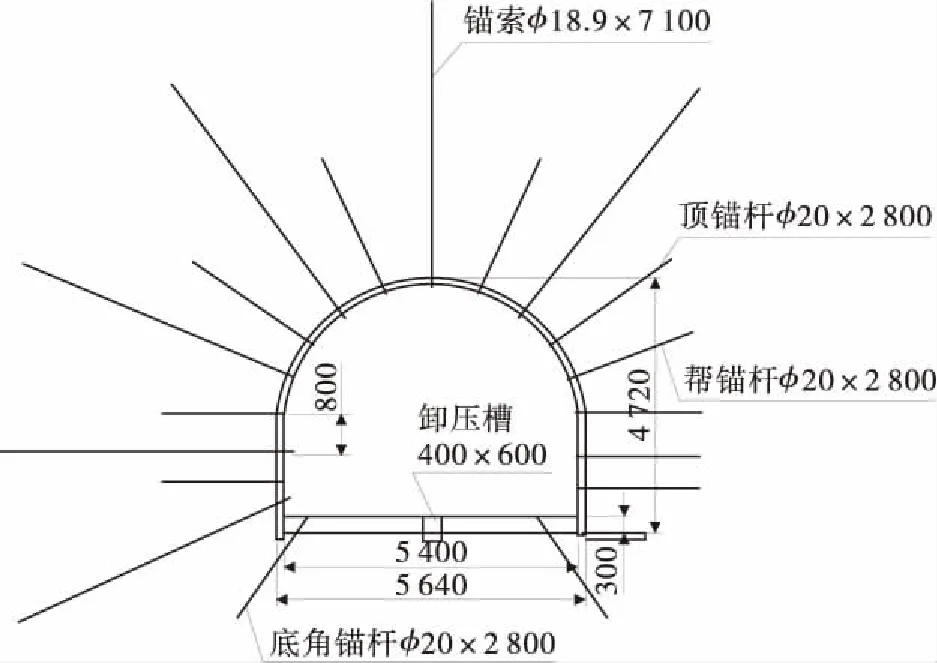

首先对隆起巷道进行起底,起底厚度达到底板设计标高;然后在底角补打锚杆,同时在底板中间开挖卸压槽,并用粉煤灰进行填充。具体修复方案为:在整个巷道支护断面补打锚杆,锚杆规格为φ20 mm×2 800 mm,间排距为800 mm×800 mm,与原有的锚杆呈梅花状布置;在顶板及左帮补打锚索,锚索规格为φ18.9 mm×8 000 mm,间排距为1 600 mm×1 600 mm;顶板修复必要时可以增加钢带,同时在底角两侧增设底角锚杆,并开挖规格为400 mm×600 mm(宽×深)的卸压槽。整个巷道支护优化方案如图3所示。

2.2 支护施工方案

由于41盘区运输大巷破坏十分严重,顶板、帮部和底板均发生了大面积变形,故而在进行巷道修复过程中,需要清除巷道表面,使其达到巷道轮廓设计要求。具体措施为:首先搭设施工平台,施工人员站立于施工平台使用铁镐将顶板吊包、帮部凸出部分以及开裂的浆皮清除,直至露出原支护结构中的钢筋网为止;然后将钢筋网进行截断,露出巷道围岩表面,并且严格按照“敲帮问顶”制度处理巷道围岩

图3 41盘区运输大巷支护优化断面(单位:mm)

表面[12-14];最后根据巷道形状及高度设计要求完成部分浆皮清理,并进行钢带、钢筋网铺设,而后打入锚杆、锚索并进行喷浆处理[15-18]。在实际修复过程中,41盘区运输大巷的不同区段发生了不同程度的变形破坏,本研究列举其中2处巷道区段进行分析。

(1)修复巷道位置一。自4101工作面带式输送机巷开口向西长462 m区段,巷道来压、顶板、帮部及底板开裂严重。相应的处理方案为:顶板开裂、吊包浆皮凿掉后采用钢筋网片、W型钢带、锚杆锚索支护,并进行喷浆处理;帮部将开裂浆皮处理后,重新铺设钢筋网,补打锚杆、锚索并进行喷射混凝土;底板需要重新进行起底施工,并开挖规格为400 mm× 600 mm(宽×深)卸压槽。该段巷道修复面积为4 500 m2,需要锚杆4 500根,锚索690根,钢筋网片3 500 m2,W型钢带460根,树脂锚固剂13 800支。

(2)修复巷道位置二。自41盘区带式输送大机巷至4101工作面带式输送机巷,长度为223 m,该段巷道来压以及顶板、帮部及底板开裂严重。相应的处理方案为:顶板开裂、吊包浆皮凿掉后采用钢筋网片、W型钢带、锚杆锚索支护,并进行喷浆处理;帮部将开裂浆皮处理后,重新铺设钢筋网,补打锚杆、锚索并进行喷射混凝土;底板需要重新进行起底施工,并开挖规格为400 mm×600 mm(宽×深)卸压槽。该段巷道修复面积为1 800 m2,需要锚杆3 000根,锚索300根,钢筋网片1 500 m2,W钢带300根,树脂锚固剂10 000支。

3 支护效果分析

3.1 现场监测试验段布设

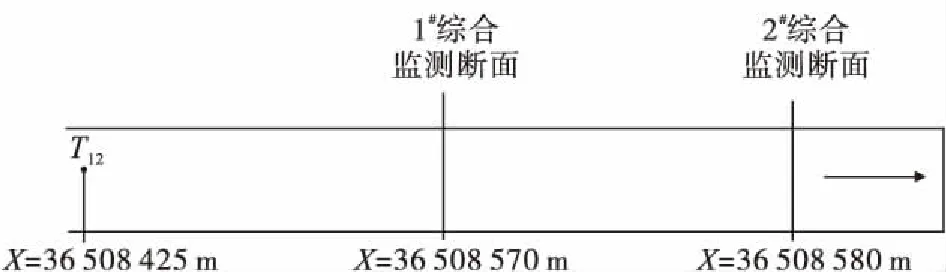

以41盘区运输大巷围岩变形及松动圈演化规律为依据,为验证本研究支护优化方案的合理性,在该盘区运输大巷试验段共布置了2个综合监测断面和2个松动圈窥视断面。其中,1#、2#综合监测断面与T18控制点的距离分别为145,155 m(图4)。

图4 41盘区运输大巷试验段监测断面位置示意

3.2 巷道变形及锚杆、锚索受力情况

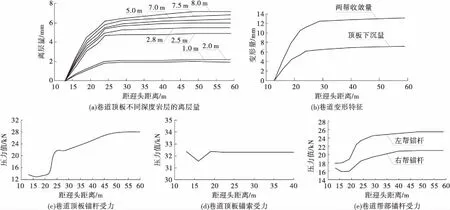

本研究以1#综合监测断面数据为例进行分析。该断面距离工作面迎头23 m,后期以一定周期进行跟踪监测,主要监测内容为顶板离层、巷道表面位移以及锚杆、锚索受力情况,结果如图5所示。

图5 巷道围岩变形及锚杆、锚索受力特征

由图5可知:

(1)运输大巷试验段顶板离层最大值为7.3 mm,表明巷道顶板围岩较稳定,顶板离层随着巷道往前掘进逐渐趋于稳定,在工作面迎头距离监测断面30 m位置,顶板离层趋于稳定。

(2)顶板下沉量最大为7.6 mm,两帮收敛量最大为13.1 mm,两帮收敛量大于顶板下沉量,表明本研究巷道支护优化方案对于巷道顶板变形的控制效果优于两帮。

(3)给顶板锚杆施加预紧力后,随着工作面迎头往前掘进,锚杆压力呈增大趋势。当工作面迎头距离监测断面60 m时,顶板锚杆受力趋于稳定,锚杆压力最大值为28 kN。

(4)给顶板锚索施加预紧力后,锚索压力值变化很小,表明顶板深部围岩稳定,锚索压力最大值为32.34 kN。

(5)给右帮锚杆施加预紧力后,锚杆受力呈减小趋势,是由于围岩中的裂隙在压力作用下发生闭合,导致锚杆测力计卸压。随着工作面迎头往前掘进,左帮锚杆受力远大于右帮锚杆,最大值为25.65 kN,原因在于邻近巷道掘进的影响,导致左帮锚杆压力值大于右帮。

采用本研究提出的支护优化方案后,41盘区运输大巷变形得到了有效控制,经过喷浆处理后,在较长一段时间内巷道表面光滑,围岩十分稳定(图6)。

图6 采用支护优化方案修复后的巷道

4 结 语

针对某矿41盘区运输大巷的围岩特征,通过分析该巷道原有支护方案的不足,对巷道顶板、两帮以及底板支护方案分别进行了优化。巷道变形以及锚杆、锚索受力监测表明,采用支护优化方案后,巷道变形得到了有效控制,锚杆、锚索受力较小,均未超过各自允许的抗拉强度。

[1]张琨,任建喜,孙杰龙,等.深埋盘区大巷围岩破坏机理及其支护技术研究[J].煤炭技术,2017,36(8):20-23.

[2]奥顿哥特.巷道底鼓的防治[M].王松茂,译.北京:煤炭工业出版社,1985.

[3]康红普.软岩巷道和峒室的底鼓机理及卸压技术的研究[D].徐州:中国矿业大学,1991.

[4]刘鹏,孙瑜,徐帅,等.钻爆法施工过程交互仿真研究[J].金属矿山,2017(7):133-137.

[5]马念杰,侯朝炯.回采巷道围岩整体下沉及其力学分析[J].煤炭学报,1993(2):11-18.

[6]乔卫国,狄胜同,林登阁,等.深部高应力硐室支护方案数值模拟分析[J].煤矿安全,2015,46(12):136-139.

[7]江军生,曹平.深部高应力下层状岩体巷道底鼓机理及控制技术[J].中南大学学报(自然科学版),2015,46(11):4218-4224.

[8]谷守云,张振全.深部膨胀性软岩巷道变形特征及支护技术[J].煤炭安全,2015,46(1):109-111.

[9]宋召谦,王振伟,车明.近距离跨采影响底板软岩巷道围岩控制技术[J].煤炭安全,2014,45(10):55-57.

[10]孟庆彬,韩立军,乔卫国,等.极弱胶结地层开拓巷道围岩演化规律与监测分析[J].煤炭学报,2013,38(4):572-579.

[11]彭立敏,刘小兵.交通隧道工程[M].长沙:中南大学出版社,2003.

[12]于学馥.地下工程围岩稳定性分析[M].北京:煤炭工业出版社,1983.

[13]陆家梁.软岩巷道支护技术[M].长春:吉林科学技术出版社,1995.

[14]李鹏,乔卫国,宋伟杰.深部软岩巷道沉降变形规律分析[J].煤矿安全,2016,47(3):189-192.

[15]董方庭,宋宏伟,郭志宏,等.巷道围岩松动圈支护理论[J].煤炭学报,1994(1):21-32.

[16]王博.深埋煤矿巷道锚杆支护设计探讨[J].工业安全与环保,2011,37(8):16-17.

[17]王博,惠兴田,张保圆.软岩巷道锚索加固补强技术研究[J].煤炭技术,2009,28(11):100-102.

[18]康红普.软岩巷道底鼓的机理及防治[M].北京:煤炭工业出版社,1993.