皮革等材料圆形旋转摩擦测试可行性的探讨

2018-04-11张素璇陈洁冰黄凯旋

张素璇,陈洁冰,黄凯旋

1 引言

众所周知,中国已经成为制鞋大国、鞋类贸易大国、鞋类消费大国,鞋子年产量过亿双,约占全球产量的70%[1]。据报道[2-3],2013年,中国皮革鞋靴产量为49.25亿双,仅2013年一季度,累计出口金额达115.52亿美元,同比增长27.3%。

鞋子是人们日常生活的必需品,随着人民生活水平的提高,鞋子已然从远古时期用兽皮、杂草进行的简单编制包裹发展到如今对穿着审美的考究、对舒适性感知的挑剔,甚至成为身份与时尚的象征。摩擦色牢度测试是表征摩擦测试中材料抗损伤能力(抗刮伤能力)和材料表面颜色的迁移性[4]。衬里、內垫与人脚接触,反复摩擦,若材料生产工艺不善导致颜色易迁移,轻则沾污袜子、人脚,倘若材料所用染料(例如游离甲醛、可分解的禁用偶氮染料)对人体有害或穿着者属于敏感体质,轻者红肿瘙痒,重者会引发接触性皮炎、脚趾及指甲发痛等,甚至可引起病变和诱发恶性肿瘤物质,导致膀胱癌、输尿管癌、肾盂癌等恶性疾病。

由于皮革、箱包类制品,尤其鞋类产品,其种类繁多、结构设计复杂、部件尺寸大小不一,因此,找到一种能够快速进行小部件摩擦色牢度的方法,迫在眉睫。

2 概述

国家现有的鞋类、箱包类产品标准所引用的方法标准主要为QB/T2882-2007《鞋类帮面、衬里和内垫试验方法摩擦色牢度》A法[4]、QB/T2537-2001《皮革色牢度试验往复式摩擦色牢度》[5]及QB/T1327-1991《皮革表面颜色摩擦牢度测试方法》[6]。国际上常用的材料摩擦色牢度测试方法有SATRA TM8:2004 《Colour Fastness to circular rubbing》[7]和ISO 11640:2012《Leather-Test for colour fastness-Colour fastness to cycles of to-and-fro rubbing》[8]。就摩擦方式而言,QB/T2537-2001、QB/T2882-2007及ISO 11640:2012的摩擦方式为往复式摩擦,SATRA TM8:2004为旋转式摩擦。

就适用范围而言,QB/T2882-2007的适用范围为各种材料制成的鞋类帮面、衬里和內垫;SATRA TM8:2004的适用范围主要为帮面材料以及各种皮革、塑料和纺织品;QB/T1327-1991的适用范围为轻革;其余几个标准的适用范围均为皮革[4-8]。其中,QB/T1327-1991参照采用日本工业标准JIS K 6547-1976《皮革染色的耐摩擦坚牢度试验方法》和NF G 52-301(1983年)《皮革 皮革表面染色牢度试验干擦和湿擦坚牢度的测定》,年号较久;且该标准测试试样面积要求为使用面100 mm*30 mm*2,所需测试面积太大(一般公事包规格较大,设计简单,该测试方法能够满足材料的适宜性评价,但若要将该测试方法推广至大多数产品标准,则测试所需样品测试面积太大,并不适宜),且常见的引用标准为QB/T2277-1996《公事包》,其他标准鲜少引用,在此不做讨论。

研究表明[9]:往复式摩擦具有取样方便、测试结果可综合反映产品质量等优点,但不适用于面积比较小的部位,且较难更细化地找出影响产品耐摩擦性能的根源。而旋转式摩擦可克服上述缺点,测试面积小,且对于多色花型产品,只要有足够的色块面,即可获得每个部位颜色坚牢度的准确评估,是测试小面积产品耐摩擦色牢度指标的首选,但国内尚无相关的评价指标的建立研究,本文旨在对旋转摩擦与往复摩擦评价指标的相关性进行试验研究,对旋转摩擦的适用性进行探讨。

3 试验方案

3.1 测试方法

QB/T 2537-2001皮革色牢度试验往复式摩擦色牢度

QB/T 2882-2007鞋类帮面、衬里和内垫试验方法摩擦色牢度

ISO11640:2012Leather-Test for colour fastness-Colour fastness to cycles of to-and-fro rubbing

SATRA TM8:2004 COLOUR FASTNESS TO CIRCULAR RUBBING

3.2 预处理

将试样放置在标准空气下恒温恒湿48h以上,并在此条件下进行测试。

3.3 测试设备

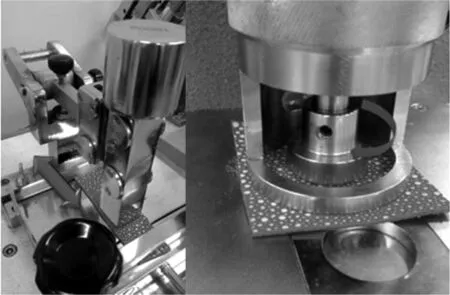

GT-7034-E2摩擦色牢度测试仪;STM462旋转摩擦脱色试验机;四光源标准光源箱。

3.4 测试对象

易脱色程度不同的光面皮革。

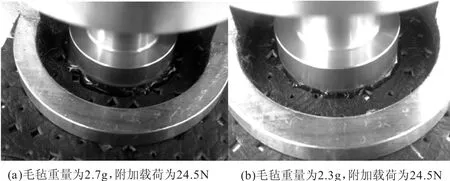

图1 旋转摩擦不同毛毡重量测试图片Fig 1 The Photos of different rubbing material mass to circular rubbing

3.5 试验原理

求试样面积不小于120 mm*20 mm(实际测试面积为(35 mm~40 mm)*20 mm)[5];ISO 11640:2012要求试样面积不小于100 mm*20 mm(实际测试面积为(35~40 mm)*20 mm)[8]。摩擦头附加载荷相同,毛毡含水率相同,实际测试面积相同,因此测试结果相同。

4.2 旋转式摩擦测试条件探讨

按照QB/T2537-2001、QB/T 2882-2007及ISO 11640:2012中规定的测试方法中的干擦50次、湿擦10次分别进行测试,在标准光源下评定沾色等级。由于SATRA TM8:2004未规定毛毡的含水率,调整毛毡含水率、摩擦载荷以及摩擦次数,以期得到相同沾色等级或对应沾色等级规律的结果,得出颜色牢度用圆形旋转摩擦测试小部件替代往复摩擦是否可行的结论。

4 试验结果与分析

4.1 不同往复式摩擦方法测试结果比较

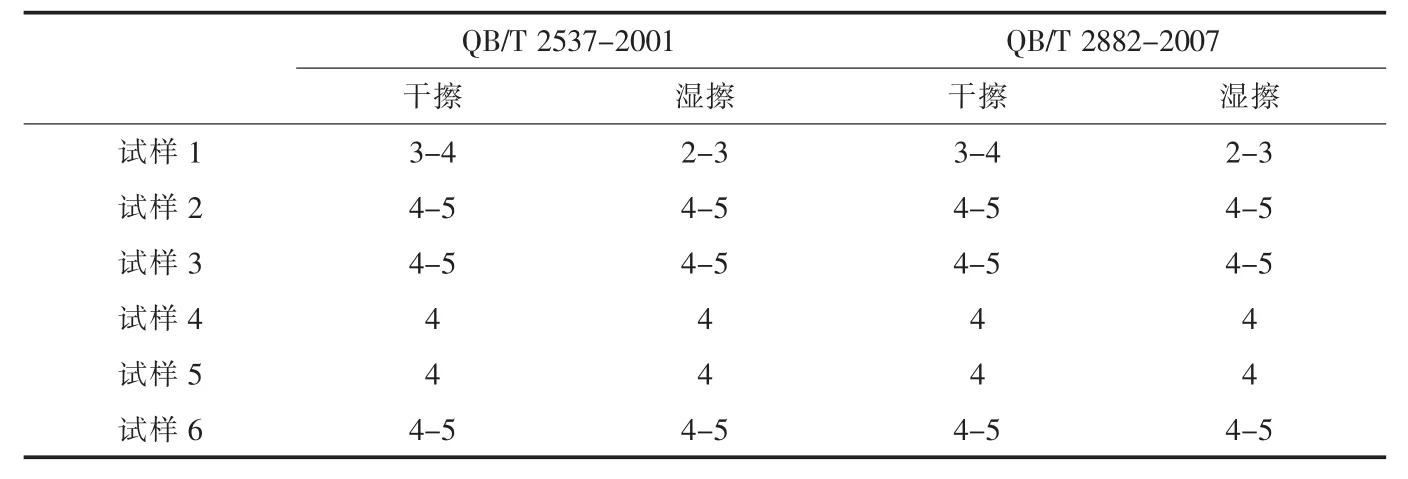

按照QB/T2537-2001、QB/T 2882-2007(等同采标ISO 11640:2012,因此结果中未做明示)中规定的测试方法中的干擦50次、湿擦10次分别进行测试,在标准光源下评定沾色等级,评定结果如下:

由表1可以看出,按照QB/T 2537-2001与QB/T 2882-2007方法测试的试验结果完全一致。这是因为不同往复摩擦测试方法所需样品试验面积虽有不同,但实际测试面积基本相同,QB/T2882-2007 A法要求试样面积不小于120 mm*25 mm(实际测试面积为(35±2)mm*25 mm)[4];QB/T2537-2001要

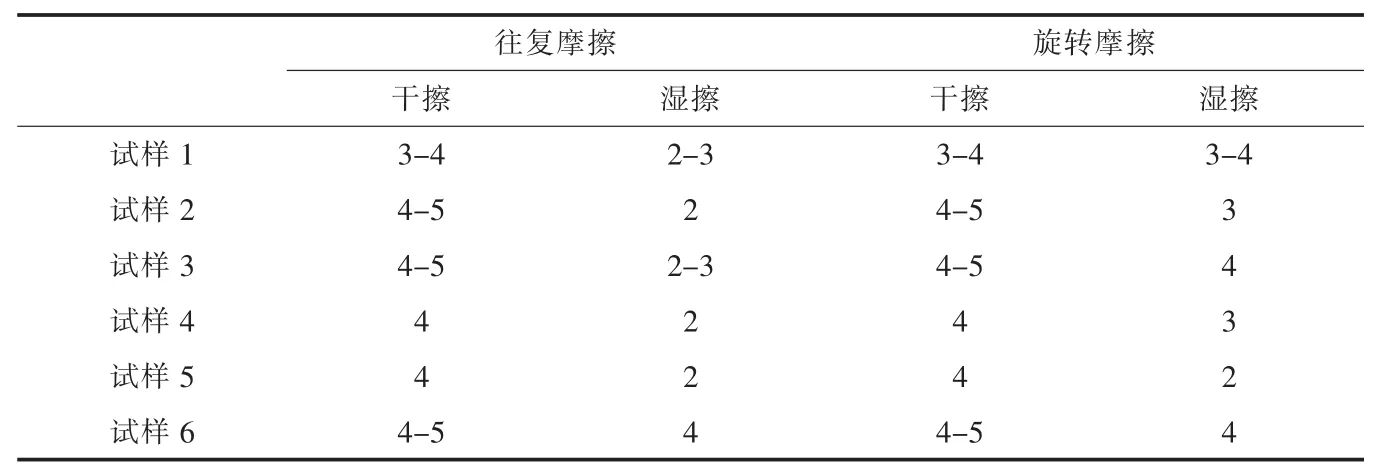

表1 往复摩擦试验结果Tab 1 Test result of colour fastness to rubbing

QB/T 2537-2001规定将毛毡从水中取出,放在四张吸水滤纸中间(上、下各两张,测试面与滤纸水平接触),再在滤纸上放置(900±10)g的重物,时间1min,挤去水分,使毛毡的质量达到1 g左右。由于SATRATM8:2004湿擦未规定测试毛毡的含水率,且建议的干擦附加载荷为24.5 N,湿擦的附加载荷为7.1 N,旋转转速为干擦256转,湿擦为128转;因此采用不同毛毡含水率、附加载荷以及摩擦次数进行试验,测试结果如下。

经试验发现,附加载荷为7.1 N时,对于不易掉色的皮革材料,结果不受影响;对于染料易迁移的皮革,无论毛毡多重、测试次数增加多少,对比往复摩擦与旋转摩擦结果,其沾色等级均偏高,无对照关系,因此排除此附加载荷。

从图1可以看出,当毛毡质量为2.7 g时,24.5 N附加载荷过大,在毛毡周围挤压形成一圈水印,对于染料易迁移性皮革来讲,形成的水印易导致染料随水渍迁移至试验面积之外,导致试验结果偏高。因此本文采用毛毡质量为2.3 g左右进行测试,具体操作方法为用1 kg砝码压1.5分钟挤出多余水分。

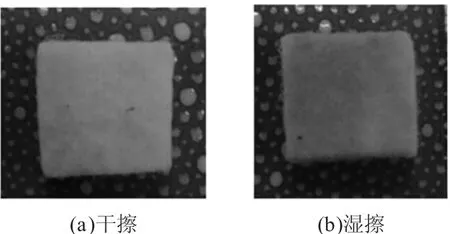

对于颜色不易迁移的皮革,旋转摩擦与往复摩擦结果均为4~5,不具说明性,因此,本文采用易掉色皮革作为实验对象,探讨旋转摩擦是否能够替代往复摩擦,实现小部件材料的色牢度考核。表2所用皮革脱色严重。按照QB/T 2537-2001采用A法,干擦测试次数为50次,其沾色结果为3~4级;湿擦测试次数为10次,其沾色结果为2-3级,如下图2。

图2 往复摩擦试验结果Fig.2 The test result of color fastness to to-and-fro rubbing

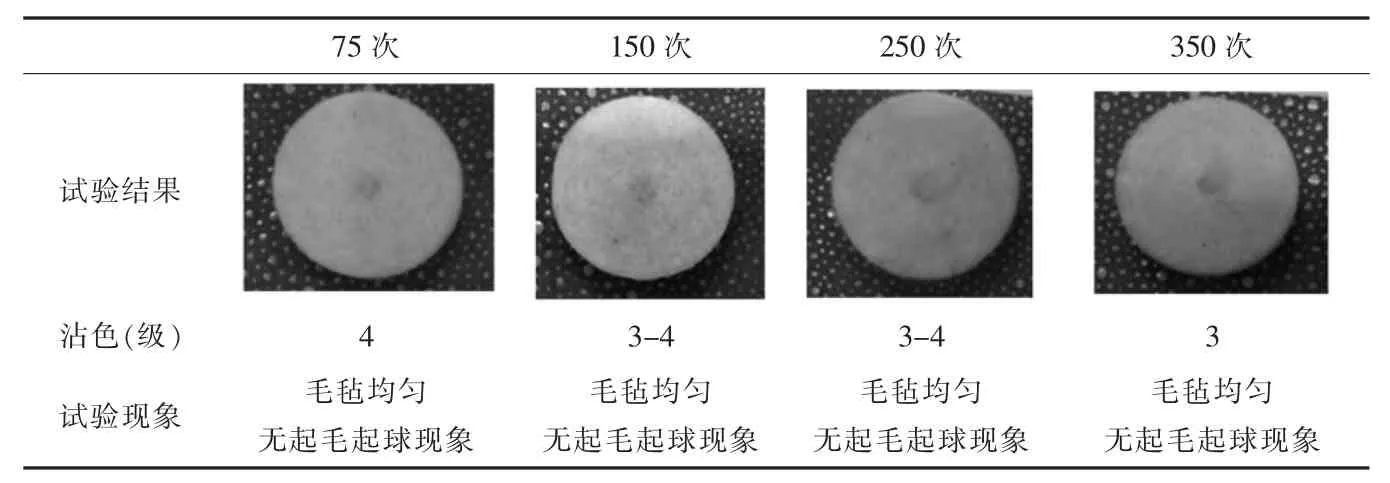

表2 不同摩擦次数试验结果对比Tab 2 The test result comparison of different test times to circular rubbing

表3 不同摩擦次数试验结果对比Tab.3 The test result comparison of different test times to circular rubbing

表4 往复摩擦与旋转摩擦试验结果对比Tab.4 The test result comparison of colour fastness to rubbing and circular rubbing

从表2可以看出,随着干摩擦次数的增加,旋转摩擦的沾色结果并未显著增加,在150次后,基本取得与往复摩擦一致的结果。

从表2可以看出,随着湿摩擦次数增多,毛毡阻力增大,出现起毛起球、沾色不均的现象,且,旋转摩擦的沾色结果并未随着湿摩擦次数的增加而增加,沾色结果与往复摩擦相差2级,无对应关系。另取六组试样,均取得类似结果。这是因为,旋转摩擦的有效摩擦面积比较小,易迁移的染料本身也较少,当随着摩擦次数增多,毛毡上的染料增多;到一定程度时,易迁移的染料全部转移至毛毡上,沾色加重;当摩擦次数继续增多时,沾色情况即无法加重,随着摩擦次数增多,摩擦阻力越来越大,毛毡即会出现起毛、起球现象。

4.3 往复式摩擦与旋转式摩擦探讨

从表4可以看出,无论旋转摩擦次数为多少,其湿摩擦等级在加重至一定程度后,均无法再加重,因此无法取得与往复摩擦一致的试验结果,当染料极易粘附脱落,极少染料脱落即可导致毛毡沾色至1级/1-2级/2级时,往复摩擦与旋转可以达到相同的沾色结果,但大多时候,旋转摩擦与往复摩擦试验结果超出行业标准规定的半级允差,因此不具推广性。

从图3可以看出往复摩擦与旋转摩擦的运行方式的不同。往复摩擦要求试样面积不小于(100~120 mm)*(20~25 mm),实际测试面积均为(35±2)mm*25 mm;旋转摩擦要求试样面积为60 mm*60 mm的方形或直径为60mm的圆形抑或宽度为60 mm的条形(实际测试面积为直径为25 mm的圆形)[7]。

建立数学模型:

式中:S1——摩擦指数;

S1——试样的实际摩擦面积,mm;

S2——毛毡的摩擦面积,mm。

参照上述公式可得,往复式摩擦的摩擦指数为2.33;旋转式摩擦的摩擦指数为1。这意味着旋转摩擦在试验面积上的摩擦力及可迁移的染料均较少,对于深色易掉色的皮革,些微脱色均会造成严重沾色时,往复摩擦与圆形旋转摩擦两者才能达到相同沾色等级,否则并无规律可循,因此,圆形旋转摩擦要进行大范围推广,并不可行。

图3 往复摩擦与旋转摩擦试验方式对比Fig 3 The way comparison of colour fastness to rubbing and circular rubbing

5 结论

皮革摩擦色牢度的考核方法众多,大体分为两类,一类是往复摩擦,一类是旋转摩擦。由于旋转摩擦在我国的检测领域尚未成熟,其结果的影响因素较多,通过调节其影响因素,比对往复摩擦试验结果得出以下结论:1.对于深色易掉色的皮革,些微脱色均会造成严重沾色时,圆形旋转摩擦可以达到往复摩擦相同的结果;2.对于浅色且轻微掉色的皮革,圆形旋转摩擦无论如何也难以达到往复摩擦相同的结果。虽然圆形旋转摩擦要求的试样面积比较小,可以解决小部件产品(如小票夹、皮革饰品等)的摩擦色牢度考核问题,但是其仍有技术局限。未来,通过比对往复摩擦试验结果,大量试验,不断改进仪器,建立旋转摩擦的科学有效的考核方式,扩宽旋转摩擦的适用范围,解决小部件产品的摩擦色牢度考核问题很有必要。参考文献:

[1]中国皮革网.中国年产127亿双鞋占世界产量63%[EB/OL].http://pige.csc86.com/zixun/todayfocus/2015/1028/13260.html,2015-10-28.

[2]中国产业信息网.2013中国皮革鞋靴行业产量分 析 [EB/OL].http://www.chyxx.com/industry/201402/228835.html,2014-2-14.

[3]中商情报网.2013年3月中国鞋类出口额达26.97 亿美元[EB/OL].http://www.askci.com/news/201304/11/1114532371811.shtml,2013-4.11.

[4]QB/T2882-2007鞋类帮面、衬里和内垫试验方法摩擦色牢度[S].

[5]QB/T2537-2001皮革色牢度试验往复式摩擦色牢度[S].

[6]QB/T1327-1991皮革表面颜色摩擦牢度测试方法[S].

[7]SATRA TM8:2004 Colour Fastness to circular rubbing[S].

[8]ISO11640:2012 Leather-Test for colour fastness-Colour fastness to cycles of to-and-fro rubbing[S].

[9]李珊珊,孙世彧,陈宗良.皮革耐摩擦色牢度测试方法对比与分析[J].西部皮革,2013,35(06):32-34.