数字模切技术携手传统模切

2018-04-10于帆帆

于帆帆

模切技术是一种印刷品成型加工技术,是使印刷品获得其使用性能的关键技术之一,在提升印刷品附加值方面起到重要的作用。近年来,市场对印刷包装产品的需求从基本的使用性能发展到对结构、造型、艺术性的要求,同时也对印刷企业模切加工的速度、加工精度、工作效率、生产成本等方面带来更多挑战。

我国的印后加工技术一直处于低水平发展状态,国内出现数字印后应用慢热现象,使得模切技术的发展受到制约,直到激光模切技术在drupa 2016亮相并投入生产后,数字模切技术得到国内的广泛关注,模切技术得到更完善的发展。目前,国内常用的模切技术根据其在模切时是否使用模切版可分为传统模切和数字模切,传统模切根据其制版工艺不同有普通模切、雕刻版模切和磁性模切,常用的数字模切有激光模切和拖刀式数码模切。

传统模切技术

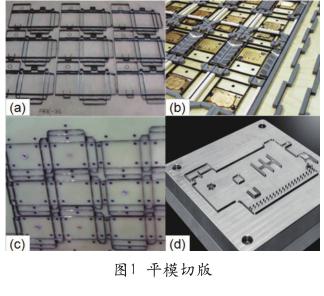

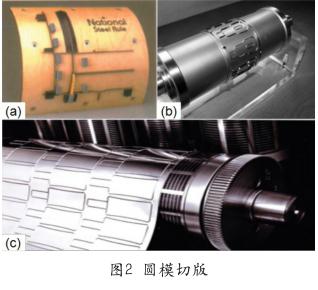

传统模切根据其制版工艺的不同有普通模切压痕、雕刻版模切压痕、磁性模切压痕等;根据版面形状又可分为平模切版和圆模切版,如图1、2所示。

1.普通模切压痕技术

普通模切压痕技术最重要的环节是模切版的制作,其制作流程如图3所示,要先按照产品设计要求利用图形设计软件排版,然后将裁切好的模切刀与模切线排入衬空材料,粘贴海绵后,模切版制作完成,常用的衬空材料有木质三合板、金属铅、高分子树脂等,如图1中,(a)为木质衬空材料,(b)为金属衬空材料,(c)为高分子树脂衬空材料。根据使用要求,传统模切压痕版还有圆模版,如图2(a)为木质衬空材料圆模版,其制作难度和成本一般比平模版高。

模切时,将预先制作好的模切压痕版安装在模切机上,在压力的作用下,模切刀将纸板或坯料压切成形,压痕线在承印物上压出折叠线,模压完毕后,模切刀在高弹海绵的弹力下迅速与承印物分离,完成模切过程,其工作原理如图4所示,(a)为脱开状态,(b)为模压状态。

目前,因加工操作简单、投资少、成本低、质量好、见效快,普通模切依然是应用最广泛的模切技术,在提高产品附加值方面起着重要的作用。但其制版工艺流程较复杂,模版调整灵活性较差,对加工工艺熟练程度依赖性较大;在设计上具有局限性,对于一些小角度加工或精细切割难以实现;对于中短版作业,高的起步费用提高了加工成本,且大量的模切版需要大量存储空间,为模切版的保存带来不便。

2.雕刻版模切技术

雕刻版模切是现在最常用的模切方式之一,采用整体式模切制版原理,雕刻机按照产品设计要求将模切版图形转成线条,雕刻机根据图形坐标控制刀头移动,雕刻出需要的图形,然后雕刻掉空白部分多余的钢,在图形线条处形成刀锋,完成雕刻模切制版。常用的雕刻模切版有平版和圆版两种类型,如图1(d)雕刻平模切版、图2(b)雕刻圆模切版。

雕刻模切的图案在精细程度上较普通模切技术有很大提升,对于小角度模切也可以轻松实现,突破了普通模切难以实现精细图案模切的局限,其模切产品效果如图5所示。

3.磁性模切技术

磁性模切技术的模切压痕原理与普通模切压痕原理一样,最大的区别是模切版的制作,磁性模切的模切版属于分体式圆模切版,如图(2)c所示。模切滚筒由磁性模切刀版和磁性辊两部分组成,磁性辊表面布满凹槽,将磁铁按极性排列镶嵌在凹槽内,形成磁场。模切时,依靠磁场原理,磁性辊将模切刀版紧紧的吸附在其表面。

磁性模切的模切刀版和磁性辊是可以分离的,当两个活件的加工重复长度不变时,可以只更换模切刀版,价格只是普通整体式模切版的20%~30%,大大降低制版成本。磁性模切版的调整灵活性强,同一个磁性辊可以加工同一尺寸不同花色图案的活件,适用于中短版、多变化的订单类型。一般情况下,在半切透状态时,模切刀版的使用寿命为20~50万转。不同的刀版形成方式其使用寿命不同,激光型刀版寿命甚至可达100万转。磁性模切版的磁性辊成本较高,是普通整体式模切版的2~3倍,所以当磁性辊需要更换时,磁性模切将失去其低成本优势。

数字模切技术

随着数字印刷技术的发展,市场对中短版、个性化、可变数据的需求越来越多,数字模切技术应运而生。数字模切技术模切过程无需印版,直接由计算机控制模切头移动,对模切图案的更改灵活多变,可以实现个性化可变数据模切,在模切的前一刻依然可以实现模切图案修改,缩短工作周期。这里主要介绍激光模切和拖刀式平板模切两种数字模切工艺。

1.激光模切技术

激光模切的工作原理是使印前系统的图文数据直接控制模切头,利用激光将材料烧蚀气化。在模切过程中无需模切版,属于非接触式模切,模切时不会产生压力,可有效避免承切物切口处变形,提高抗压性能。激光模切不仅可以全透模切,还可以划痕、半透模切等,并且可以在模切过程中随时修改数据,缩短作业更换时间,提高交货速度。

激光模切具有很高的模切精度,重复误差可达0.07mm,甚至还可以补偿印后加工固有的不精确。在制作精度要求较高的复杂图案时,由于激光模切采用气化的方式切割图案,对图案中小于2mm的精细部位,可以使承切材料完全气化,无需清废,解决了模切过程中精细部位清废难的问题。

当然,任何技术都很难做到完美,目前激光模切技术还具有局限性,如经过激光模切的产品,由于承切物的碳化,在切口会出现发黄、有残留物等现象,模切过程中易出现切口倾斜不垂直、压痕效果不飽满等问题,模切产品效果如图6(a)所示。

2.拖刀式平板模切工艺

在计算机的控制下,安装有特制刀具的模切头按照印前设计图案路径移动,完成模切,其模切工作状态如图6(b)所示。针对不同的模切效果和活件材质,模切刀具的种类有震动刀具、半刀工具、飞刀工具和多角度开槽工具等,可以满足瓦楞纸、不干胶、纺织品、玻璃纤维等不同承切材质需求,多角度开槽工具还可以实现瓦楞纸、厚纸板等较厚承切材料的多角度弯折开槽。

拖刀式平板模切工艺的加工精度达0.1mm,可实现承切材料的全断裁切、半断裁切、完美压痕、绘图等功能,在柔性线路板、导电胶带等电子材料及不干胶、薄膜、瓦楞纸、丝织物等领域得到广泛应用。

传统模切与数字模切的特点及应用

普通模切技术原理简单、投资少、适用范围广、模切速度高,一直受到印刷包装企业的青睐。主要应用于包装产品的轮廓模切和折线压痕,对复杂图案的模切受到限制,套准精度有待进一步提高。另外,传统模切版调整灵活性差,需要大量空间存储模切版。雕刻版模切原理同普通模切一样,不同的是雕刻版可以实现复杂图案的模切,模切精度可达±0.03mm,既可以实现包装产品的轮廓模切和折线压痕,也可以模切复杂图案。可用于剪纸、艺术镂空、包装盒异形开窗等领域。磁性模切技术具有与普通圆压圆模切相同的模切效果和速度,由于其模切版为分体式,在更换模切图案时可以只更换磁性模切刀,降低制版成本,提高换版速度,1~2分钟便可将模切刀版安装在磁性辊表面。同心度误差是衡量磁性模切版精度的重要参数,现在磁性模切滚筒的同心度误差可达±2μm~±5μm。

激光模切采用印前系统直接控制模切成像,省去了制版工序,降低成本,提高了效率。由于其可实现个性化、可变数据、复杂图形等的模切,且模切分辨率达0.2毫米,细节部位模切材料直接气化,无需清废,在复杂图案模切中得到广泛应用。主要应用于不干胶标签及证卡的模切,还可以实现半切透,使印刷品表面产生浮雕感,起到防伪作用。拖刀式数字模切机的模切速度已经达到1000毫米/秒,可实现全切透、半切透、多角度开槽等效果,且模切数据修改方便灵活,一般用于中短版订单或模切打样。不同模切技术的特点及应用如表1所示。

结语

近几十年,印后加工的模切技术的缓慢发展使普通模切技术一直占据主导地位,但普通模切易出现模切压痕位置不准、爆色、爆线、起毛等故障,机器设备自动化水平较低,很多工序需要手工参与。由于其设计上的局限性,对于复杂图案的精细部位模切难以实现,渐渐不能满足人们对特殊包装产品的需求。而后,随着印刷包装领域科技水平不断发展,普通模切设备越来越自动化、智能化,模切技术也得到快速发展,磁性模切、激光模切等技术不断涌现,对长、中、短版订单可灵活选择最佳模切方式,提高了生产效率,降低生产成本,尤其是数字模切的应用使模切产品变得个性化,可实现“一张起切,张张不同”的效果。

如今我国印刷包装企业的观念已经发生转变,企业竞争力在逐渐增强,与世界先进水平的差距逐渐缩小,相信在此大环境下,模切技术也会不断克服局限,获得更长足的发展。

作者單位:江西传媒职业学院