超长末级叶片的一种围带结构设计

2018-04-10王顺德周显丁范小平范志飞

王顺德,周显丁,范小平,范志飞

(东方汽轮机有限公司,四川德阳,618000)

0 引言

随着节能降耗的迫切需要,对汽轮机的设计提出了更高要求。低压末级长叶片是汽轮发电机组的关键技术之一,其设计水平直接影响整个机组的性能及其市场竞争力。从叶片的设计角度考虑,为了提高叶片寿命和安全可靠性,必须降低叶片的整体应力水平和共振动应力。由于叶片阻尼结构良好的减振特性,制造厂都倾向于在中长叶片上采用自带围带和各种拉筋型式。

超长末级叶片由于叶片较长,叶片离心力大,叶片扭转恢复变形大,叶片变形随叶片高度变化剧烈。一方面会导致设计工况下平行的相邻叶片围带工作面在运行工况下是不平行的,接触状况不良,呈现为点接触或线接触,影响摩擦阻尼效果,严重情况会危及到叶片的安全可靠性。另一方面由于超长末级叶片离心力巨大,通过增加围带厚度来调整叶片频率难度较高,叶片调频对围带质量变化不敏感。一旦围带厚度设计过厚,离心力和叶片各部位的应力增加很快,会危及叶片强度的安全性。本文提出一种新型的变间隙、厚窄型围带结构,解决了上述问题。

1 围带间隙的计算模型

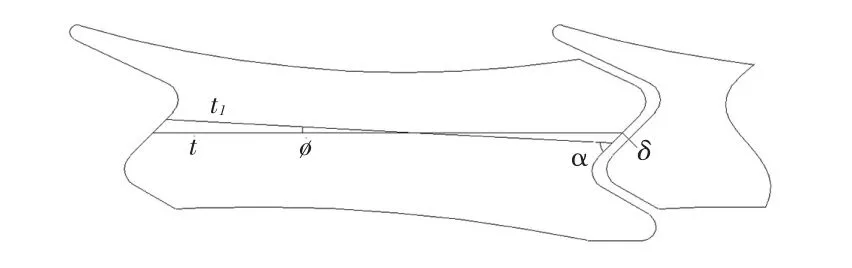

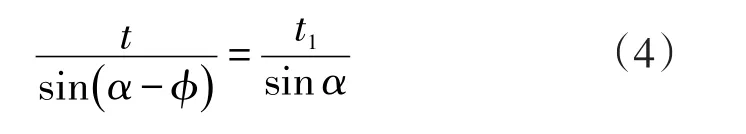

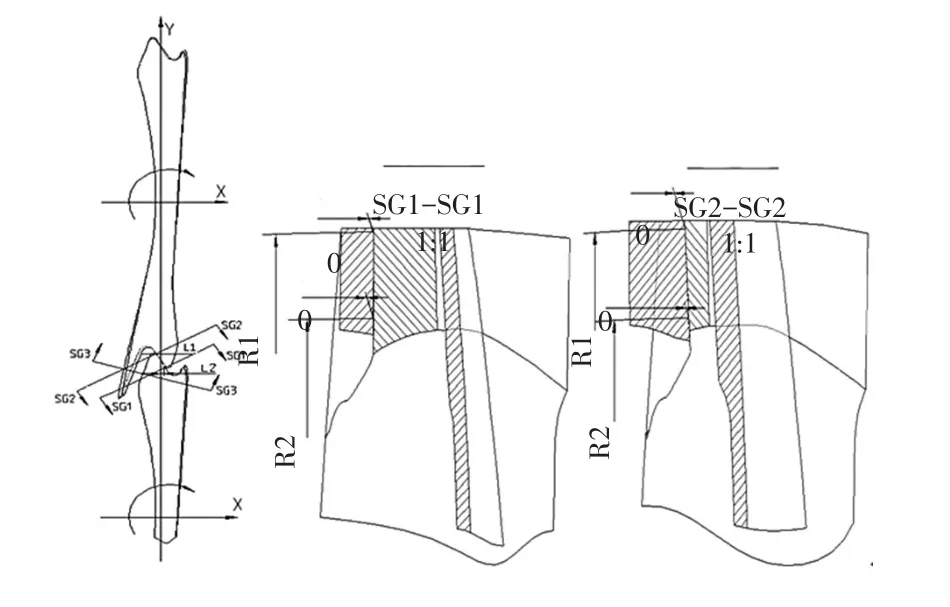

自带围带叶片装配好后相邻围带间的关系如图1所示。

图1 叶片围带几何关系

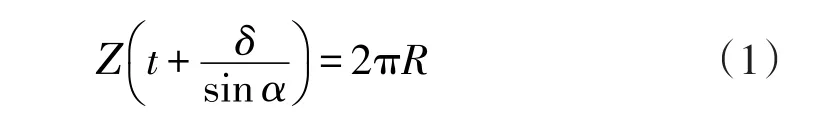

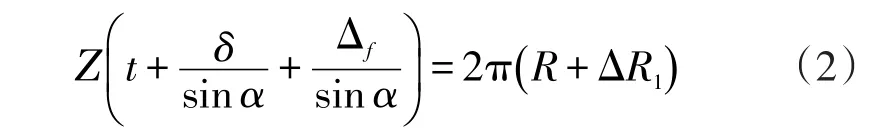

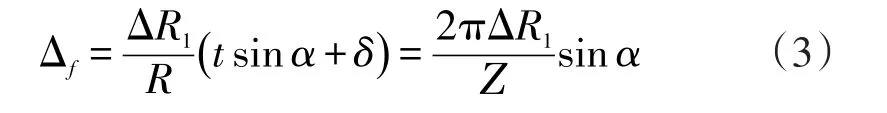

图中相邻叶片围带间初始间隙为δ,围带长度为t,围带摩擦面与圆周方向的夹角为α,并假设整圈动叶片数为Z,围带平均截面半径为R,则此装配状态下:

旋转后在离心力的作用下,叶片拉伸和弯曲变形使围带处的半径增量为△R1,则满足式(2):

结合式(1)可得由拉伸和弯曲变形引起的间隙增量为式(3):

在旋转状态下,当转速为n时,扭转恢复角为ϕ,则此时的围带节距为t1,图1所示的几何关系,由正弦定理可得式(4):

则由叶片的扭转恢复引起的间隙变化量见式(5):

由叶片的径向拉伸变形、弯曲变形及扭转恢复各因素引起的间隙的改变量,综合各因素后的间隙见式(6):

式中,Δw为围带接触面在工作时存在的间隙;Δϕ为在离心力作用下,由于叶片弹性扭转恢复引起的间隙减小量;Δf为在离心力载荷作用下的拉伸变形引起的间隙增大量;δ为初始安装间隙。

2 变间隙围带设计

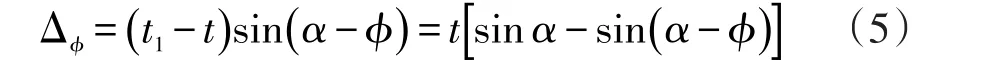

超长末级叶片由于变形大导致相邻叶片围带工作面接触不良,而围带工作面变间隙设计能够很好地解决这个问题。其设计特点如图2、图3所示,设计状况下相邻叶片围带工作面是不平行的,在叶片升速过程中,叶片在离心载荷、气流载荷和扭转恢复的综合作用下变形,围带接触状况逐渐增强,在工作转速下,相邻叶片能够实现面接触。该新型围带结构能明显改善叶片围带的接触状况,改善叶片的成圈振动特性,提高叶片围带摩擦阻尼,减小叶片动应力。

采用结构有限元分析方法对叶片围带接触状态进行分析,当相邻叶片围带工作面间隙采用不同数值时,使得工作面接触面积和接触压力分布均匀,则该工作面间隙就是理想的工作面设计间隙值。

图2 新型围带结构(工作面变间隙)

图3 新型围带结构(工作状况下围带工作面实现面接触)

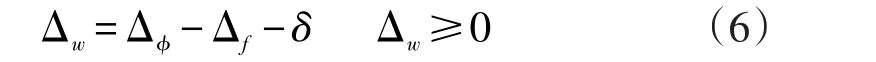

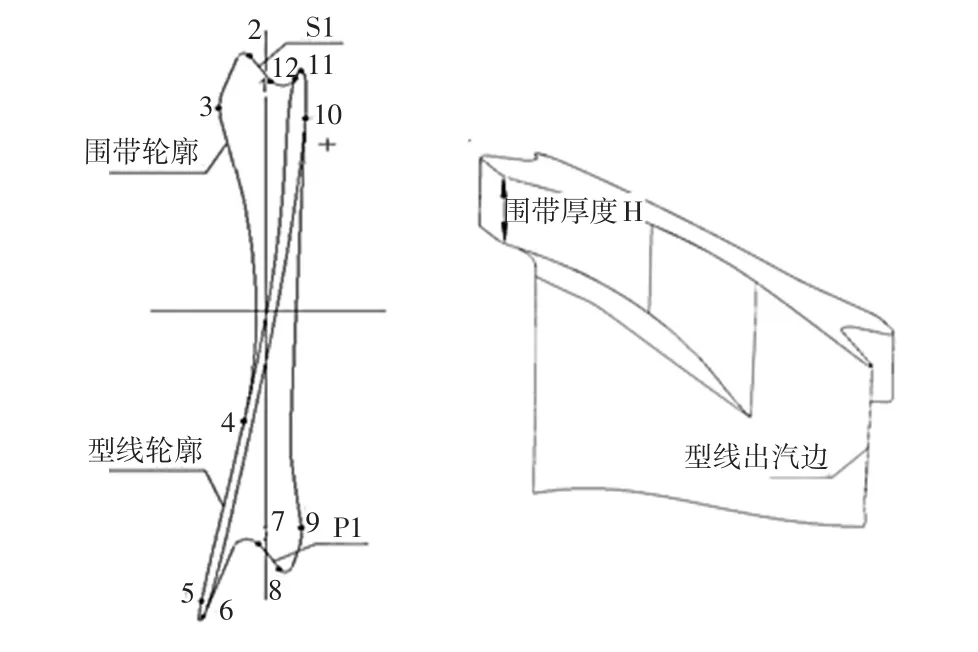

3 厚窄型围带设计

该新型围带的宽度设计为窄型结构。在不削弱刚度强度的前提下,最大限度地减小宽度。使体积尽量小,降低离心力。如图4所示,新型围带轮廓由直线段和圆弧段构成,背弧工作面S1由直线段L1-2所在的曲面构成,内弧工作面P1由直线段L7-8所在的曲面构成。曲线段L4-5-6、L10-11-12不仅是围带轮廓的一部分,同时也构成了型线部分轮廓。该结构能大大降低围带截面面积,同时减小叶片围带的离心力,降低叶片整体应力水平,提高叶片强度设计性能,为设计更长的末级叶片奠定了基础。

图4 厚窄型围带结构设计

围带的厚度设计为加厚设计,较大的围带厚度使成圈叶片具有较好的调频特性。

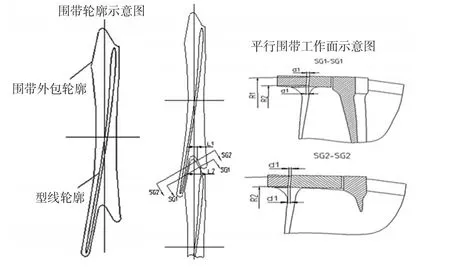

4 新型围带结构应用及影响

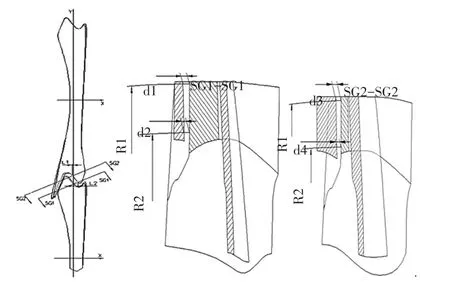

本文新型围带结构已经应用于某钢制超长末级叶片。为了验证本新型围带结构设计的效果,设计了一种通用围带结构,如图5所示。该通用围带结构形式常用于中长末级叶片围带结构设计。

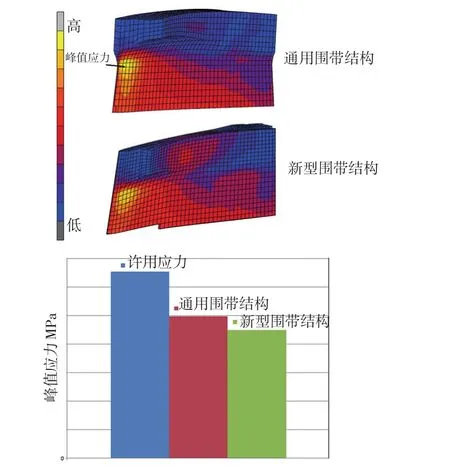

该超长末级叶片应用新型围带结构和应用通用围带结构计算得到的型线与围带过渡部位峰值应力对比结果如图6所示,在对比计算中,两种围带结构的超长末级叶片整体离心力保持一致。从对比结果可以看出,应用新型围带结构与通用围带结构都能满足超长末级叶片强度安全设计要求,但新型围带结构能降低型线与围带过渡部位的峰值应力,应力下降幅度约为10.2%,围带与型线过渡部位的应力分布更均匀。

图5 通用围带结构

图6 型线与围带过渡部位峰值应力比较

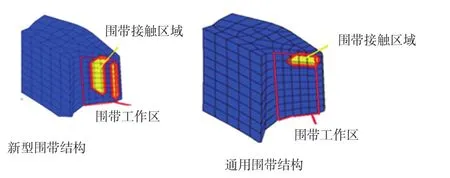

超长末级叶片工作转速下围带工作面的接触状况对比如图7所示。从对比结果中可以看出,超长末级叶片由于叶片变形大导致围带工作面存在点接触或线接触等不良接触状况,新型围带结构采用的工作面变间隙设计方法有效地改善了超长末级叶片围带工作面的接触状况。

图7 新型围带结构与通用围带结构工作面接触状况对比

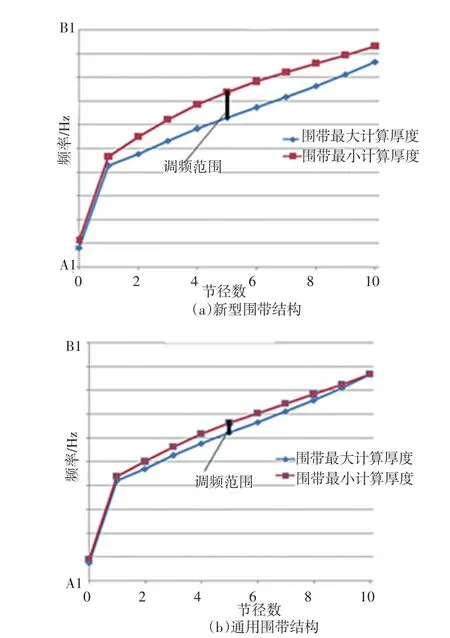

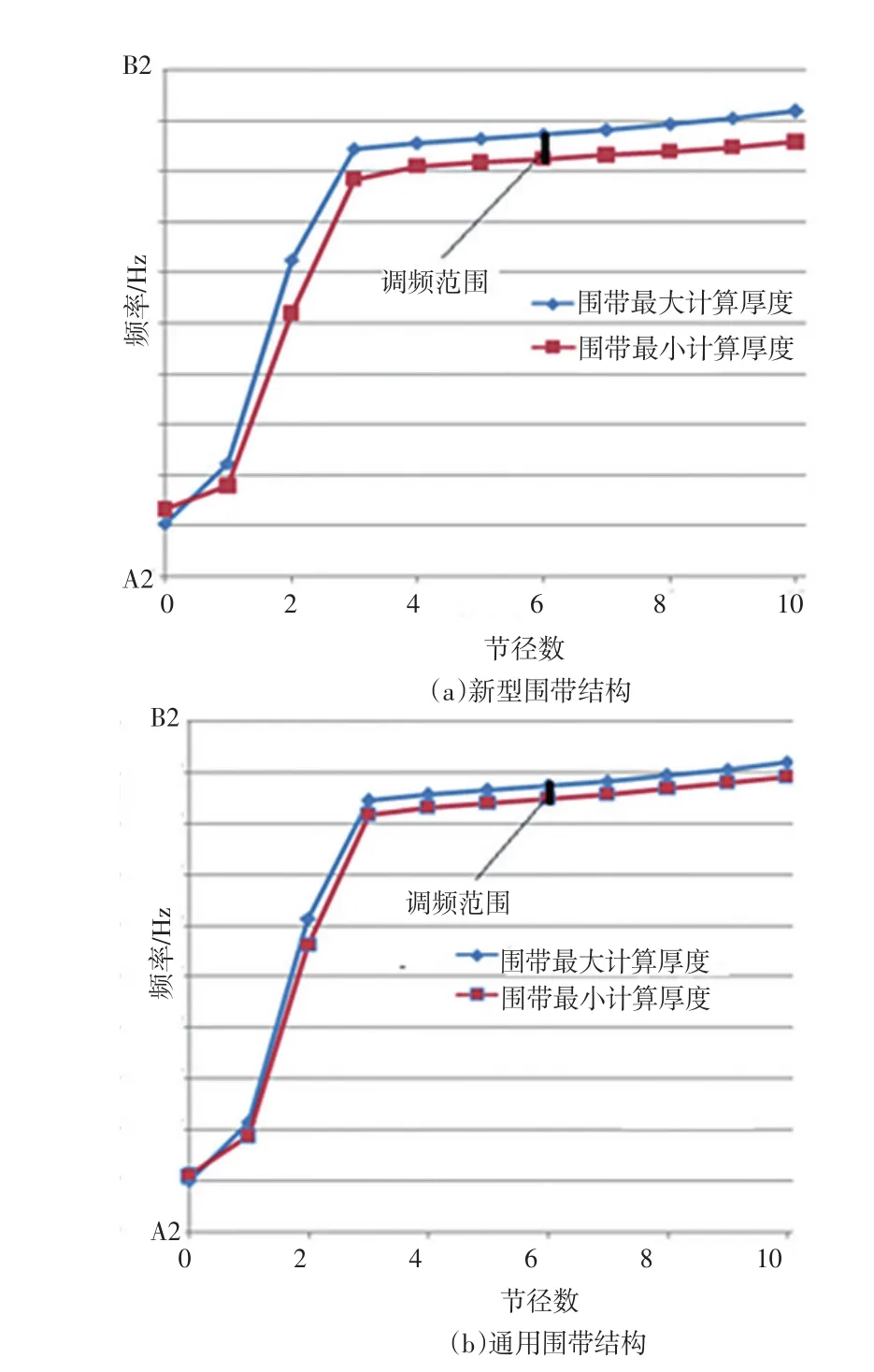

新型围带结构能够通过增加围带厚度来调整叶片成圈频率,克服了通用围带结构截面面积较大,不利于通过增加围带厚度来调整叶片频率的缺点。对新型围带结构和通用围带结构的成圈频率调频范围进行对比计算,超长末级叶片围带由于强度、制造工艺等要求,围带设计具有一定最小厚度,所以在对比计算中两种围带结构的最小计算厚度采用相同数值。受限于叶根、型线部位的强度安全性要求,围带的最大厚度也有严格限制,所以两种围带结构的最大计算厚度是在超长末级叶片的整体离心力保持一致的条件下进行取值,通用围带结构截面积较大,新型围带结构围带截面积较小,新型围带结构的最大计算厚度大于通用围带结构,而两种围带结构的最小计算厚度保持一致,所以新型围带结构具有更大的调频围带质量。另一方面,新型围带结构由于围带工作面接触状况良好、围带设计更厚,相邻动叶片围带具有更好的连接刚性,这也有利于动叶片调频。

计算得到的前10节径1阶、2阶的调频率范围如图8、图9所示。从图中对比得到,新型围带结构的调频范围明显优于通用围带结构,新型围带的频率调频范围更大,叶片成圈频率避开三重点共振的安全裕量更大。所以该新型围带能够改善叶片的成圈振动安全性能。

图8 前10节径1阶频率调频范围对比

图9 前10节径2阶频率调频范围对比

5 结语

超长末级叶片存在叶片整体应力水平特别是型线部位应力水平高、叶片调频对围带质量变化不敏感、工作转速下由于弹性变形大和扭转恢复变形大导致围带工作面接触不良等突出设计难点,为改善这些存在的问题,本文设计了一种新型围带结构,其主要特征是围带变间隙设计和厚窄型围带设计。实现了在运行工况下围带工作面的面接触,改善了末级叶片成圈振动特性并大幅度减小叶片振动动应力;通过大幅度增加围带厚度,既不会导致叶片整体应力水平增加,同时还可以调整叶片频率。从某超长末级叶片自带围带结构,采用新型变间隙、厚窄型围带结构与通用围带结构的叶片应力计算结果、围带接触状况数值模拟结果、叶片调频范围计算结果等对比可以看出,本文设计的新型围带结构大大改善了超长末级叶片的强度和振动安

全性,其设计效果非常显著。该变间隙、厚窄型围带结构为大功率机组中长叶片特别是超长末级叶片的围带结构提供了一种先进的设计思路。

[1]中国动力工程学会.火力发电设备技术手册:第二卷:汽轮机[M].北京:机械工业出版社,2007.

[2]周显丁,吴其林,范小平,等.3000 r/min用1200 mm钢制末级叶片研制[J].东方电气评论,2011,25(2):18-22.

[3]丁有宇.汽轮机强度计算手册[M].北京:中国电力出版社,2010.

[4]黄文俊,李录平,胡四兵,等.汽轮机自带围带叶片整圈连接的接触分析[J].汽轮机技术,2009,51(5):346-348.