660 MW机组脱硝系统性能综合优化分析研究

2018-04-10王加勇何布朗卞振江

王加勇,何布朗,卞振江,邬 平

(1.上海理工大学能源与动力工程学院,上海 200093;2.苏州热工研究有限公司,江苏 苏州 215004)

随着环保标准的进一步提高,火电厂现有环保装置的超低排放改造也在全国范围内迅速展开,目前国内已有大量机组通过了超低排放改造的环保验收[1-2]。在实际运行过程中,电站难以达到超低要求,为提高脱硝效率,不得不增加喷氨量,势必造成氨逃逸增加。逃逸氨超标以及由此引发的空气预热器堵塞加剧、低温省煤器发生堵塞甚至静电除尘器除尘效率下降等问题时有发生,严重影响机组满负荷运行,降低了机组运行的经济性和安全性[3-5]。

目前电厂通过采取喷氨优化调整试验解决此类问题,主要通过对脱硝系统进行调整,提高脱硝效率,减小氨逃逸率[6-8]。结合现场试验,对脱硝系统性能评价不仅考虑脱硝系统脱硝效率、SO2/SO3转化率、氨逃逸浓度,优化喷氨量,以免造成二次污染,降低空气预热器的换热效率;充分考虑NOx分布的相对标准偏差,调整温度分布均匀,保证催化剂的使用时间;考虑脱硝系统出口仍需关注选择性催化还原(SCR)系统阻力,确保烟气有序流动,减少系统阻力,防止飞灰堆积等综合指标,考虑更多因素对脱硝系统优化性能优化,对脱硝系统的优化和经济运行给出合理建议。

1 机组系统简介

660 MW燃煤机组锅炉为超临界参数变压运行螺旋管圈直流炉,单炉膛、一次中间再热、采用中速磨直吹式制粉系统、四角切圆燃烧方式、平衡通风、固态排渣、全钢悬吊结构π型露天布置燃煤锅炉,其超低排放脱硝系统布置图见图1。

图1 超低排放脱硝系统布置示意图

2 脱硝系统性能指标计算

2.1 脱硝效率

根据试验期间测量和分析的SCR反应器入口和出口烟道NOx和O2的浓度,按如下公式计算:

(1)

式中CNOXI——折算到标准状态、6%O2下的SCR入口烟气中NOx浓度;CNOXO——折算到标准状态、6%O2下的SCR出口烟气中NOx浓度。

2.2 烟道截面NOx分布

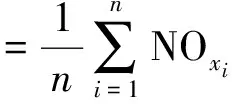

烟道截面NOx分布的相对标准偏差由式(2)至式(4)进行计算。

(2)

(3)

(4)

式中NOi——截面各点NO浓度值,(mg/m3);NO——截面处NO浓度平均值,(mg/m3),干基,6%O2;δ——NOx浓度分布标准偏差,(mg/m3);CV——相对标准偏差,%。

2.3 NH3逃逸浓度

根据反应器出口截面的NOx浓度分布,选取反应器代表点作为NH3取样点。氨逃逸样品采用美国EPA的CTM-027标准以化学溶液法采集,并记录所采集的干烟气流量和O2浓度。通过分析样品溶液中的氨浓度,根据所采集的烟气流量和O2,计算各采集点处烟气中干基NH3浓度。烟气中的NH3取样系统如图2所示。

图2 烟气中的NH3取样系统

2.4 SO2/SO3转换率

烟气经过催化剂后,部分SO2被氧化成SO3。在低于220℃下,SO3会与NH3反应生成硫酸氢铵,造成空预器冷段受热面的堵塞和腐蚀,控制SO2/SO3转化率势在必行。依据EPA method 6和ASTM-3226-73T标准,同时在反应器进出口测量SO2/SO3浓度,利用化学滴定法分析样品中的硫酸根离子浓度,结合干烟气流量和O2浓度计算烟气中的干基SO2、SO3浓度,进而计算通过催化剂层的SO2/SO3转换率。

2.5 系统阻力、温降、还原剂消耗量

优化试验调整过程中,密切关注系统阻力的变化、温度的分布及其还原剂的消耗。在脱硝系统进出口测量压力、温度分布,监视脱硝系统阻力变化和温度场变化。

3 摸底试验

3.1 冷态流场状态分布摸底

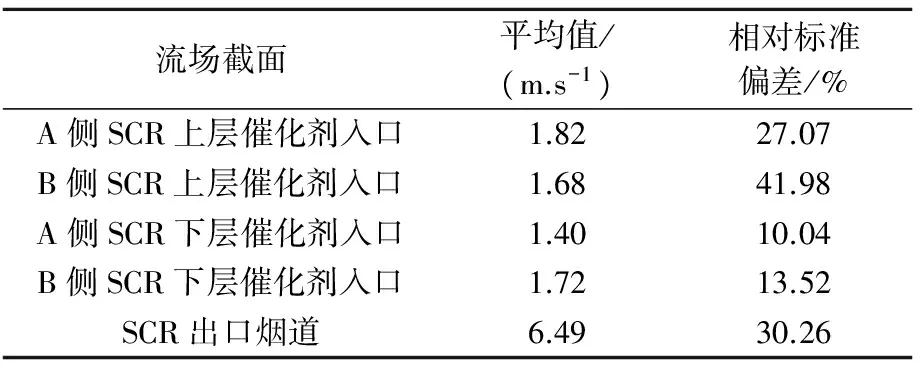

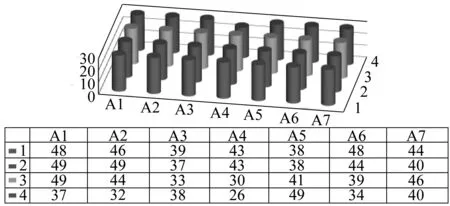

在冷态条件下,在脱硝烟道截面处用手持式热敏风速计网格法测量速度场分布,掌握各层催化剂进口流场分布偏差,为随后热态条件下的氨喷优化调整提供基础数据和指导。冷态测试结果见表1。

表1 冷态流场分布相对标准偏差

3.2 SCR运行现状摸底

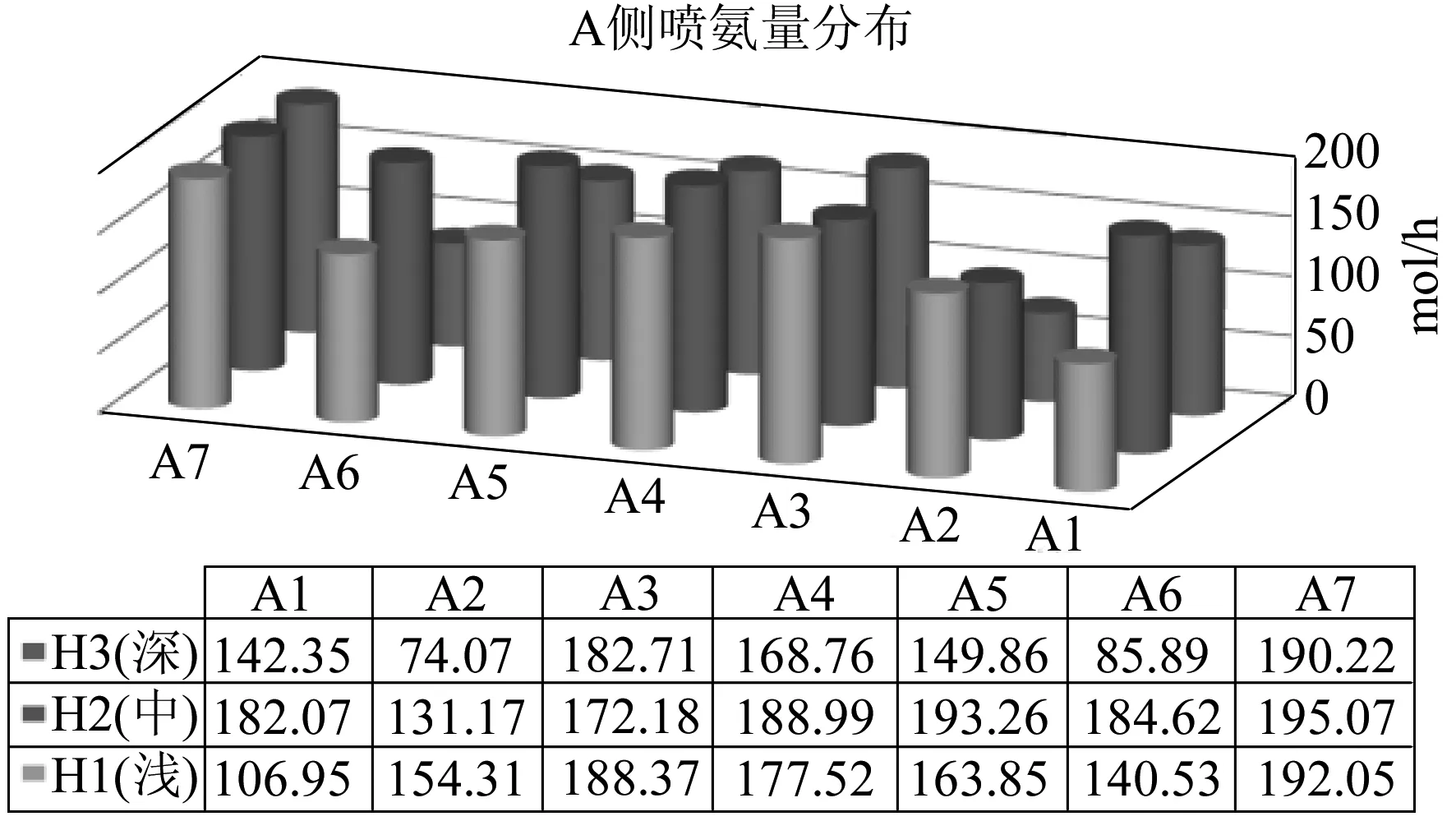

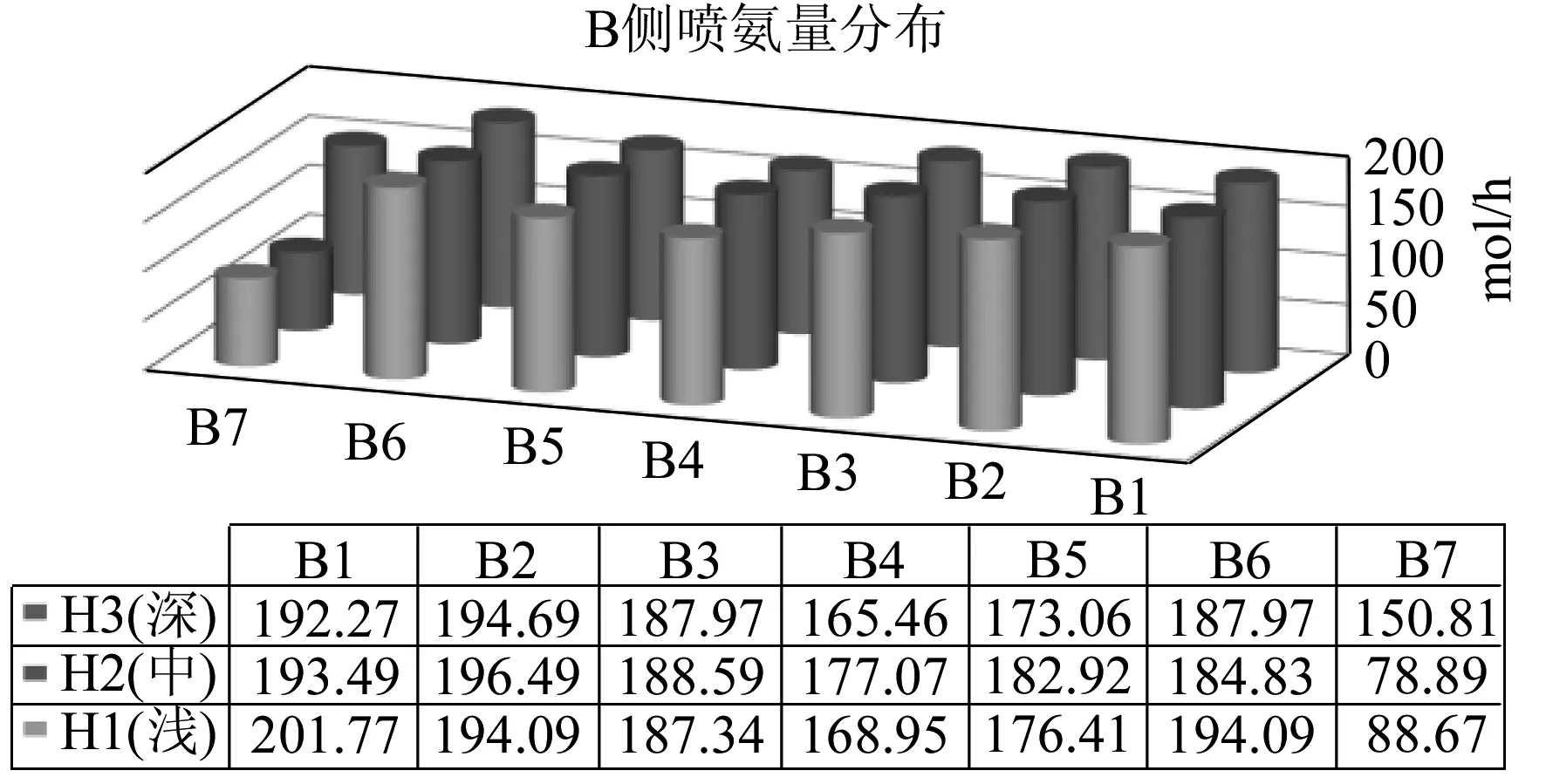

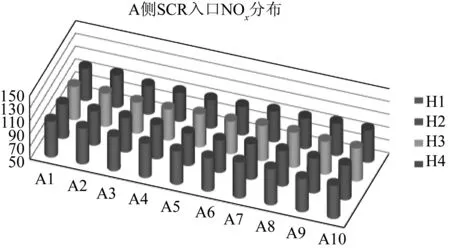

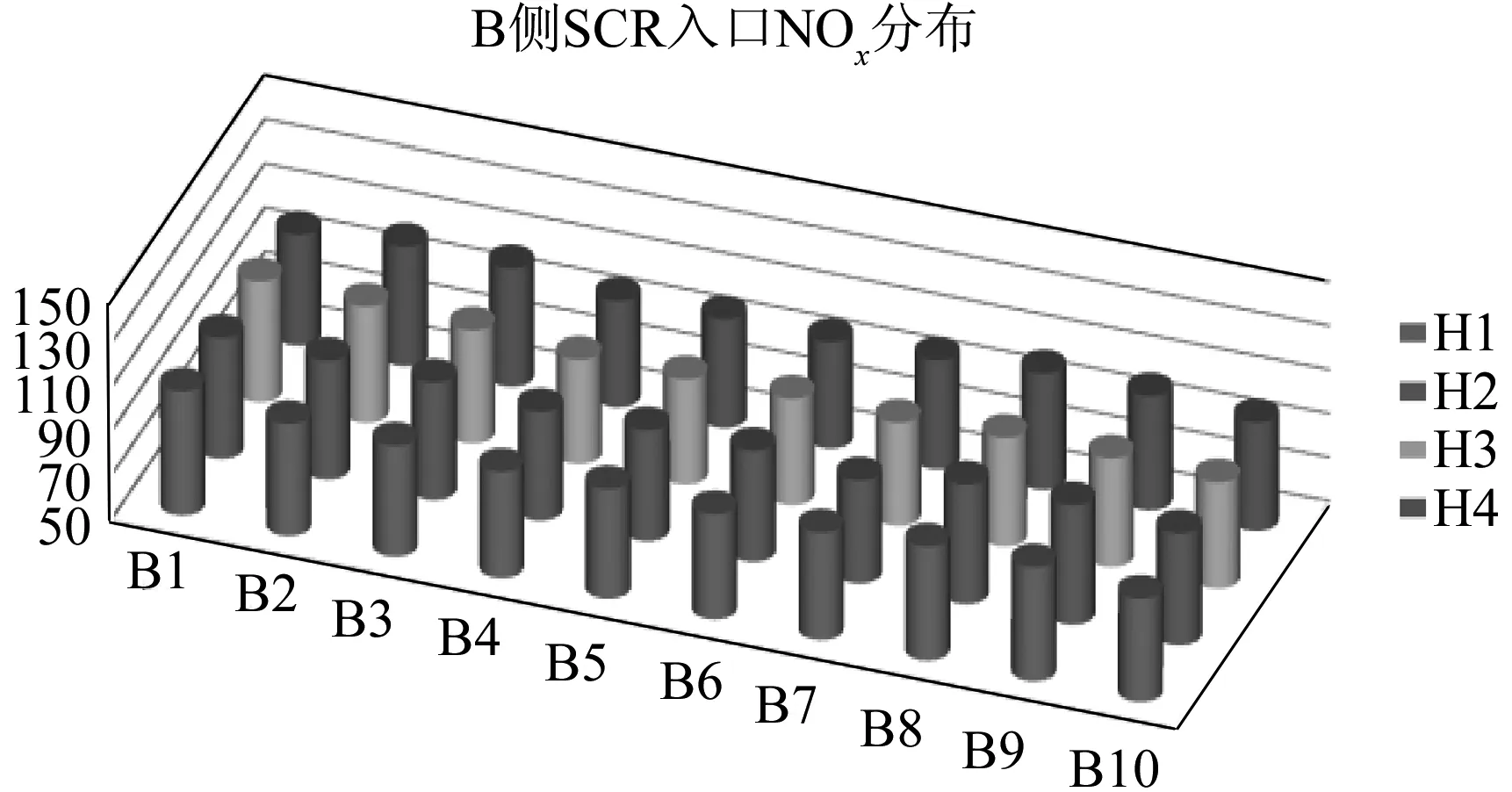

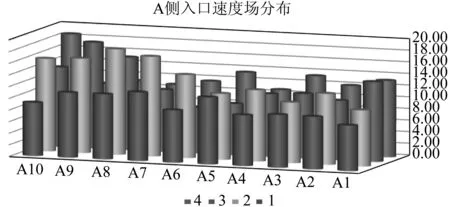

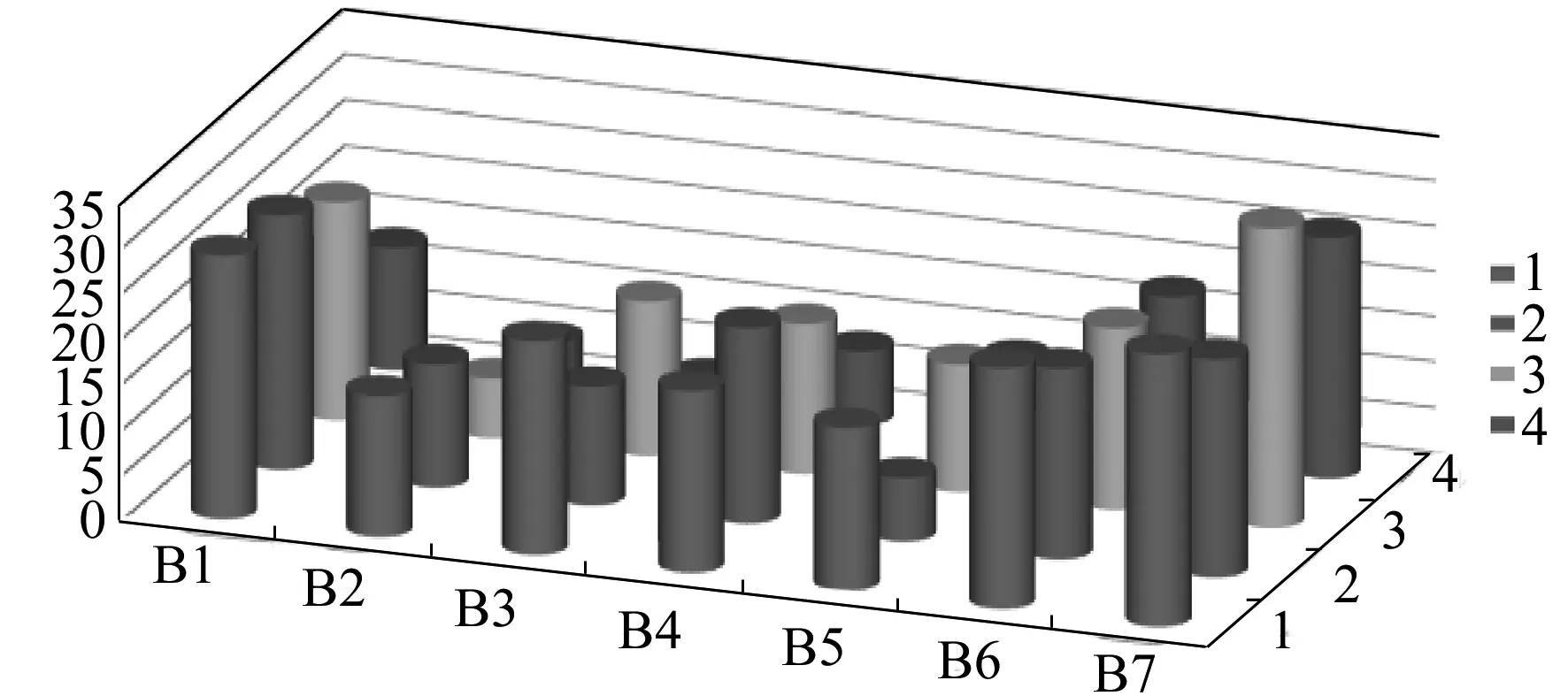

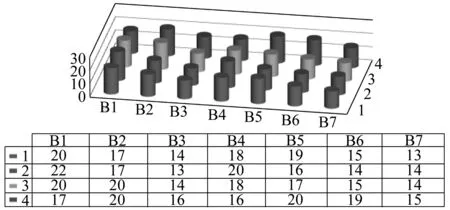

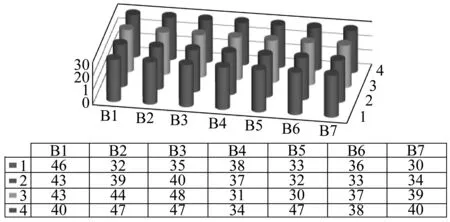

在90%负荷以上对SCR的入口速度分布、入口和出口的NOx分布、各喷氨支管的喷氨量分布进行了摸底测试。图3、图4为测得的A、B侧入口各喷氨支管喷氨量分布图示;图5、图6为A、B侧入口NOx分布图示,A侧入口NOx分布的相对标准偏差为3.39%,B侧入口NOx分布的相对标准偏差为2.60%;图7、图8为A、B侧入口速度场分布图示,A侧入口速度分布的相对标准偏差为23.85%,B侧入口速度分布的相对标准偏差为32.20%;图9、图10为A、B侧出口NOx分布图示,A侧出口NOx分布的相对标准偏差为46.09%,B侧出口NOx分布的相对标准偏差为45.13%。由此可知,A、B侧出口NOx分布的相对标准偏差远大于15%的期望值,需要通过喷氨优化调整,将出口过大的NOx分布相对标准偏差降下来。

图3 A侧SCR喷氨量分布

图4 B侧SCR喷氨量分布

图5 A侧SCR入口NOx分布(单位μL/L,相对标准偏差3.39%)

图6 B侧SCR入口NOx分布(单位μL/L,相对标准偏差2.60%)

图7 A侧入口速度场(单位m/s,相对标准偏差23.85%)

图8 B侧入口速度场(单位m/s,相对标准偏差32.20%)

图9 A侧SCR出口NOx分布(单位μL/L,相对标准偏差46.09%)

图10 B侧SCR出口NOx分布(单位μL/L,相对标准偏差45.13%)

对SCR进口喷氨阀门的开度进行有针对性调整,降低SCR出口NOx浓度相对标准偏差,SCR反应器整体的喷氨量和SCR出口的NH3逃逸浓度都会随之线性降低,这对空预器及下游设备乃至整个机组的正常长期运行,都非常有利。为此,进行喷氨优化调整试验十分必要。

4 调整试验

4.1 理论计算

根据摸底试验数据,确定各截面NOx摩尔流量分布,再按设计的最佳氨氮摩尔比进行AIG喷氨格栅各支管摩尔流量计算,并结合截面各处的NOx浓度分布场和NH3逃逸浓度分布场,对各AIG喷氨摩尔流量矩阵进行摩尔理论修正。其次,对各AIG喷氨支管的标准孔板进行流量复核计算,确定该孔板的目标压差。最后,将其与摸底试验结果进行比对,确定最大偏差喷氨支管位置。

4.2 优化调整

在机组带500 MW及出口NOx浓度给定运行方式下,对理论计算与实测流量偏差较大的喷氨支管优先调整,并测量截面各处的NOx浓度分布场,与摸底测量数据进行比对。根据催化反应响应状况,进行再次、重复调整,直至反应器出口NOx分布相对标准偏差控制在15%左右。

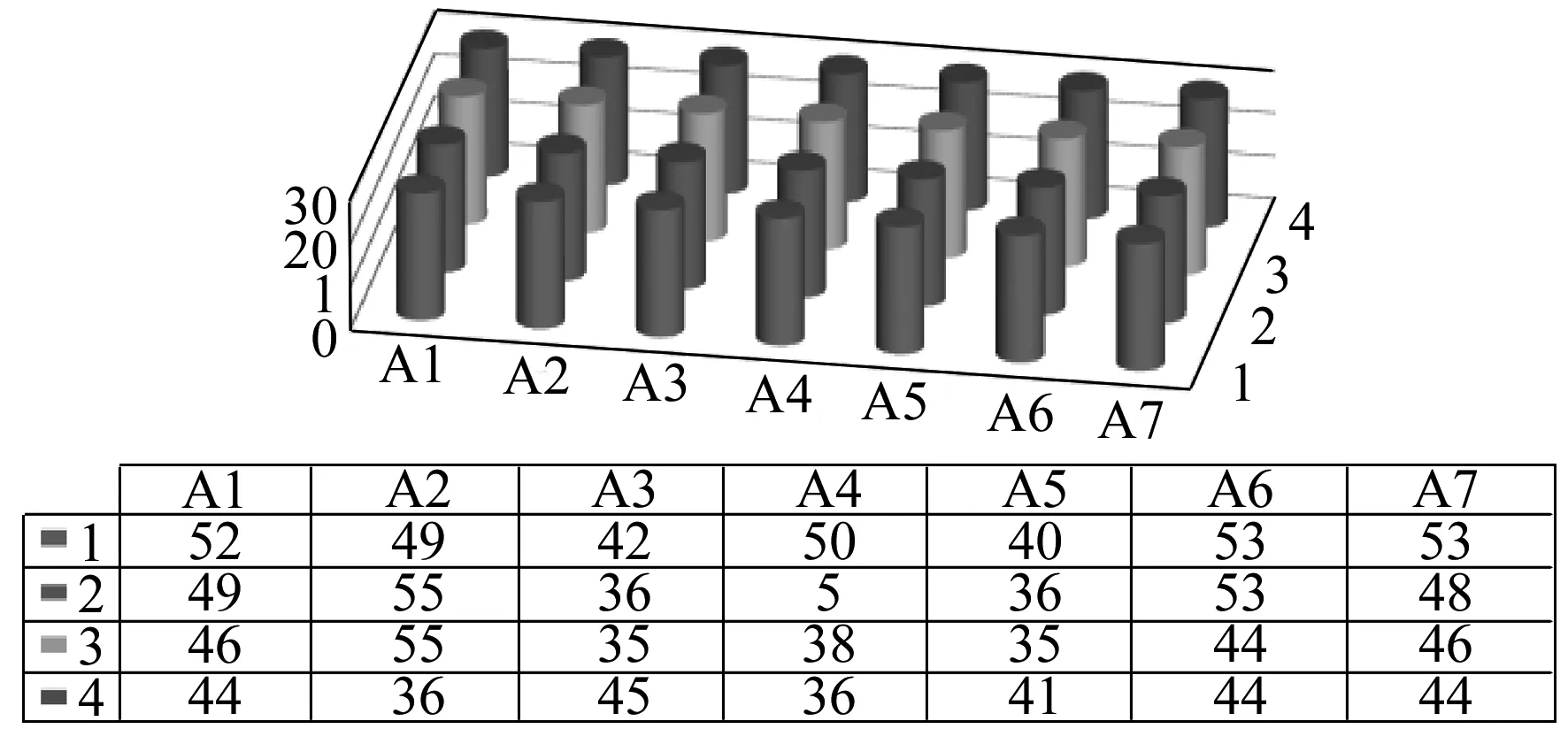

根据摸底测试得到的SCR入口、出口的NOx分布、速度场分布,喷氨支管的喷氨量分布,对相应喷氨支管开度进行了若干调整,最后得到喷氨优化后的出口NOx分布如图11~图12所示。

图11 优化后A侧SCR出口NOx分布(单位:μL/L,相对标准偏差14.53%)

图12 优化后B侧SCR出口NOx分布(单位:μL/L,相对标准偏差15.31%)

由图11、图12可知,经对相关喷氨支管开度做有针对性调整后,A侧出口NOx分布的相对标准偏差由46.09%降为14.53%,B侧出口NOx分布的相对标准偏差由45.13%降为15.31%。

4.3 变负荷精细验证

调整完毕后,分别在机组带100%、380 MW工况下,于截面各处测量NOx浓度分布场和NH3逃逸率情况,并与对应摸底工况进行比较,评价调整效果。

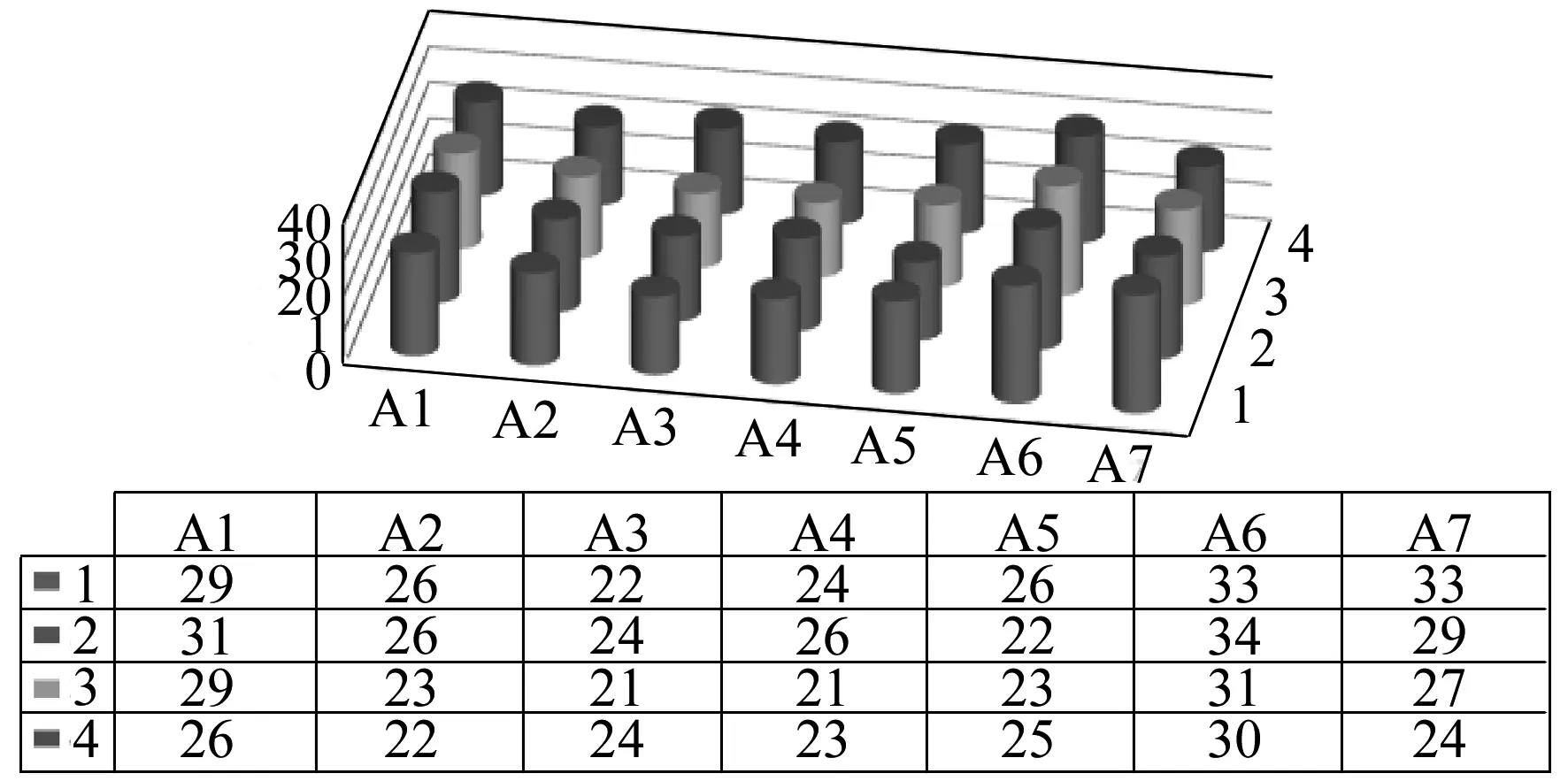

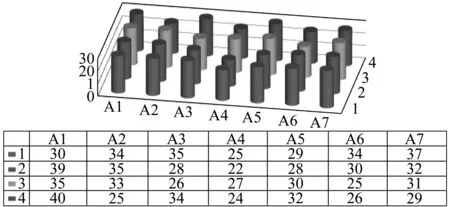

在机组带100%、80%、380 MW工况下,在同一截面处测量NOx浓度分布场并与对应摸底工况进行比较后,对SCR入口喷氨系统作了进一步的精细调整。最后得到的各负荷下喷氨优化后的出口NOx分布如图13~图18所示。

由图13~图14可知,660 MW喷氨优化精细调整后,A、B侧出口NOx分布的相对标准偏差为14.74%、13.90%;由图15~图16可知,500 MW喷氨优化精细调整后,A、B侧出口NOx分布的相对标准偏差为15.32%、14.64%;由图17~图18可知,380 MW喷氨优化精细调整后,A、B侧出口NOx分布的相对标准偏差为15.45%、14.98%。

图13 660 MW精细调整后A侧出口NOx分布(单位mg/Nm3,6%O2,相对标准偏差14.74%)

图14 660 MW精细调整后B侧出口NOx分布(单位mg/Nm3,6%O2,相对标准偏差13.90%)

图15 500 MW精细调整后A侧出口NOx分布(单位mg/Nm3,6%O2,相对标准偏差15.32%)

图16 500 MW精细调整后B侧出口NOx分布(单位mg/Nm3,6%O2,相对标准偏差14.64%)

图17 380 MW精细调整后A侧出口NOx分布(单位mg/Nm3,6%O2,相对标准偏差15.45%)

图18 380 MW精细调整后B侧出口NOx分布(单位mg/Nm3,6%O2,相对标准偏差14.98%)

4.4 脱硝效率与氨逃逸率优化

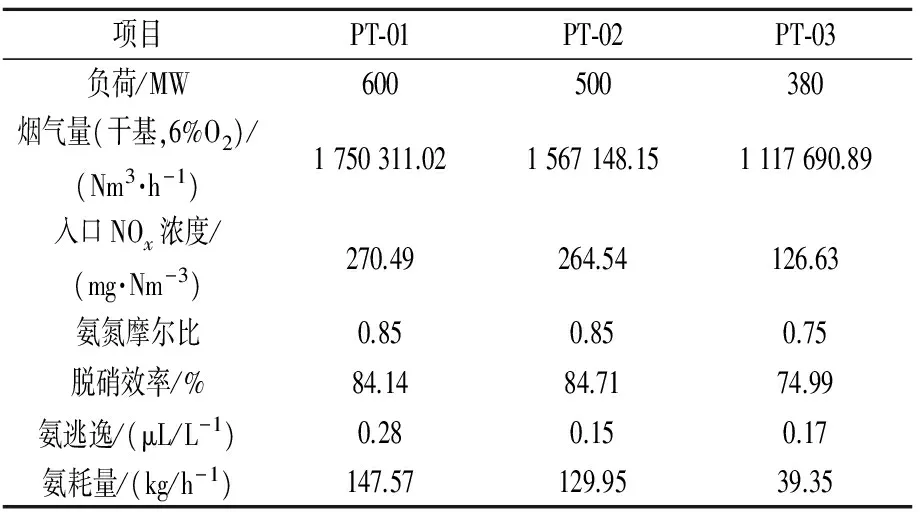

在机组试验负荷点下,同步在每台反应器进、出口测量NOx浓度,并在反应器出口采集氨逃逸样品,用于计算脱硝效率与氨逃逸率,具体优化结果见表2。

由表2可知,660 MW负荷下,SCR反应器A进、出口NOx浓度为270.17 mg/Nm3、45.12 mg/Nm3,SCR反应器A的脱硝效率为83.30%;SCR反应器B进、出口NOx浓度为270.80 mg/Nm3、40.69 mg/Nm3,SCR反应器B的脱硝效率为84.97%,平均的脱硝效率为84.14%,出口NOx浓度为42.91 mg/Nm3,出口氨逃逸浓度为0.28 μL/L。

表2 脱硝效率和氨逃逸率计算

500 MW负荷下,SCR反应器A进、出口NOx浓度为275.72 mg/Nm3、42.34 mg/Nm3,SCR反应器A的脱硝效率为84.64%;SCR反应器B进、出口NOx浓度为253.35 mg/Nm3、38.58 mg/Nm3,SCR反应器B的脱硝效率为84.77%,平均的脱硝效率为84.71%,NOx浓度为40.46 mg/Nm3,出口氨逃逸浓度为0.15 μL/L。

380 MW负荷下,SCR反应器A进、出口NOx浓度为125.83 mg/Nm3、27.71 mg/Nm3,SCR反应器A的脱硝效率为77.97%;SCR反应器B进、出口NOx浓度为127.43 mg/Nm3、35.68 mg/Nm3, SCR反应器B的脱硝效率为72.00%,平均的脱硝效率为74.99%,出口NOx浓度为31.70 mg/Nm3,出口氨逃逸浓度为0.17 μL/L。

4.5 氨耗量

根据SCR入口烟气量、入口NOx浓度、脱硝效率和氨逃逸,计算得出系统氨耗量,见表3。试验结果显示,600 MW下平均氨耗量约为147.57 kg/h,500 MW下平均氨耗量约为129.95 kg/h,380 MW下平均氨耗量约为39.35 kg/h。

表3 氨耗量计算

5 脱硝系统综合性能优化

5.1 优化前、后喷氨量和氨逃逸浓度等比较分析

通过试验结果表明,本次喷氨优化调整试验效果显著,同样的工况条件下调整后比调整前喷氨量降低20%,解决了脱硝装置出口NOx浓度偏差较大、氨耗量较高、氨逃逸浓度较大的问题,消除了局部氨逃逸浓度超标现象,达到了既定调整目标。

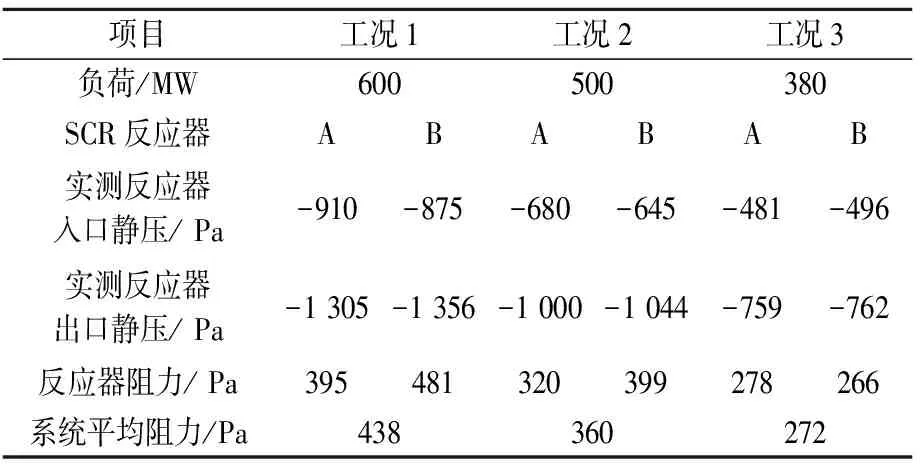

5.2 系统阻力

通过电子微压计的全压示差,测量脱硝系统阻力,其入口布置于上升烟道喷氨格栅前,出口布置于反应器出口烟道,优化调整后试验测试结果见表4。

表4 优化调整后各负荷下系统阻力

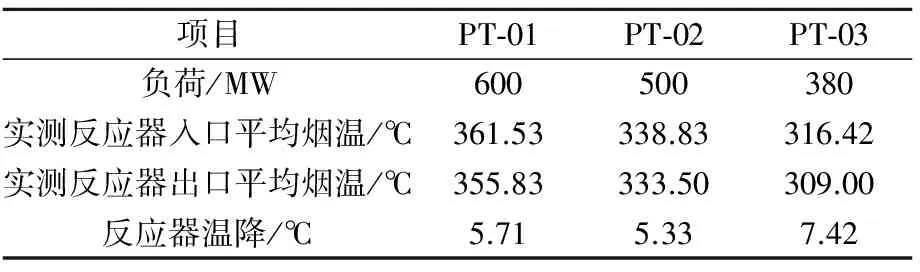

5.3 系统温降

利用热电偶网格法实测SCR入口、出口烟温,优化结果见表5。机组满负荷下,SCR装置的烟温降幅为5.71℃;500 MW负荷下下烟温降幅为5.33℃;380 MW负荷下烟温降幅为7.42℃。

5.4 SO2/SO3转化率

机组在不同负荷下,确保满足“SO2/SO3转化率≤1.0%”的投产性能保证值,以减少对催化剂的危害。

表5 系统优化后温降

6 结语

(1) 通过试验结果表明,本次喷氨优化调整试验效果显著。解决了脱硝装置出口NOx浓度偏差较大、氨耗量较高、氨逃逸浓度较大的问题,消除了局部氨逃逸浓度超标现象,有效减少硫酸氢铵的生成,空气预热器快速堵灰情况有明显好转,达到了既定调整目标。

(2)考虑了更多因素对脱硝系统性能进行优化,在保证脱硝效率的同时,考虑氨耗量、系统阻力、温降及其SO2/SO3等综合因素。通过调整控制烟温偏差,确保烟气温度在催化剂最佳作用的温度范围;优化吹灰系统,最大程度低减少流动阻力,防止飞灰堆积,减少催化剂的磨损.在满足环保要求,兼顾经济指标和延长设备寿命。

(3)设备运行一段时间后,脱硝系统性能下降,以脱硝系统性能考核试验结果为目标,进行优化调整试验,应考虑多种因素综合优化脱硝系统性能更为科学、合理,建议同行交流采纳。

参考文献:

[1]景雪晖, 高磊, 孜克亚尔, 等. 火电厂SCR烟气脱硝装置喷氨量优化试验方法的研究[J]. 锅炉技术,2017, 48(2): 70-75.

JING Xuehui, GAO Lei, Zikeyaer, et al. Ammonia injection quantity optimization test method for power plant scr system[J]. Boiler Technology, 2017, 48(2): 70-75.

[2]周新刚, 林晓, 赵晴川, 等. 某电厂300MW燃煤机组SCR喷氨优化调整试验研究[J]. 电站系统工程,2016, 32(2): 43-46.

[3]李德波, 廖永进, 陆继东, 等. 燃煤电站SCR催化剂更换周期及策略优化数学模型[J]. 中国电力, 2013,46(12): 118-121.

LI Debo, LIAO Yongjin, LU Jidong, et al. Study on mathematical models for optimization of scr catalyst replacement cycle and strategy[J]. Electric Power, 2013, 46(12): 118-121.

[4]陈进生, 商雪松, 赵金平, 等. 烟气脱硝催化剂的性能检测与评价[J]. 中国电力, 2010, 43(11): 64-69.

CHEN Jinsheng, SHANG Xuesong, ZHAO Jinping, et al. Performance determination and evaluation of denitration catalyst in flue gas[J]. Electric Power , 2010, 43(11): 64-69.

[5]钟礼金, 宋玉宝. 锅炉SCR烟气脱硝空气预热器堵塞原因及其解决措施[J]. 热力发电, 2012, 41(8): 45-47.

ZHONG Lijin, SONG Yubao. Air preheater blocking in boiler with scr denitrification device: REason analysis and solutions[J]. Thermal Power Generation, 2012, 41(8): 45-47.

[6]路通畅, 韩宝庚, 程林, 等. 660 MW 超超临界锅炉 NOx排放特性试验研究[J]. 电力科学与工程, 2015,31(3): 18-22.

LU Tongchang, HAN Baogeng, CHENG Lin, et al. Experimental study on a 660mw ultra-supercritical boiler nox emission[J]. Electric Power Science and Engineering, 2015, 31(3): 18-22.

[7]方朝君, 金理鹏, 宋玉宝, 等. SC R脱硝系统喷氨优化及最大脱硝效率试验研究[J]. 热力发电, 2014,43(7): 157-160.

FANG Zhaojun, JIN Lipeng, SONG Yubao, et al. Performance optimization and maximum denitration efficiency analysis for scr-denox power plants[J]. Thermal Power Generation, 2014, 43(7): 157-160.

[8]马双忱, 金鑫, 孙云雪, 等. SCR烟气脱硝过程硫酸氢铵的生成机理与控制[J]. 热力发电, 2010, 39(8):12-17.

MA Shuangchen, JIN Xin, SUN Yunxue, et al. The formation mechanism of ammonium bisulfate in scr flue gas denitrification process and control thereof[J]. Thermal Power Generation , 2010, 39(8): 12-17.