基于有限元方法的井架承载力安全评定

2018-04-10刘汉光张士超吴奇兵

刘汉光,张士超,吴奇兵,饶 茜

井架是石油钻修机起升设备的重要组成部分之一,其杆件多,受力情况复杂,在油田作业中使用频繁。海洋修井机井架作业环境恶劣、作业难度较大、作业强度高,因此对其进行承载能力评定尤为重要[1-2]。W平台修井机井架已服役近15年,随着服役时间的延长,设备逐渐老化,在不同程度上削弱了结构的承载能力,增大了井架结构服役期间失效的可能性。为评估W平台修井机井架安全状况及作业能力,在进行现场结构测量和腐蚀检测的基础上,运用ABAQUS软件进行有限元分析,得出井架的应力分布规律,计算其现有承载能力,并结合修井作业的实际条件和状况,得出合理的安全评定结论。

1 有限元模型建立

1.1 井架概况

W平台修井机井架设计最大钩载1 580 kN,为直立无绷绳伸缩式K型井架。井架分为上体、下体、人字架3部分,整个井架结构左右对称。其井架结构示意图见图1。

对于有限元分析计算,在建立几何模型时必须明确井架结构的主要尺寸,总体尺寸见表1。

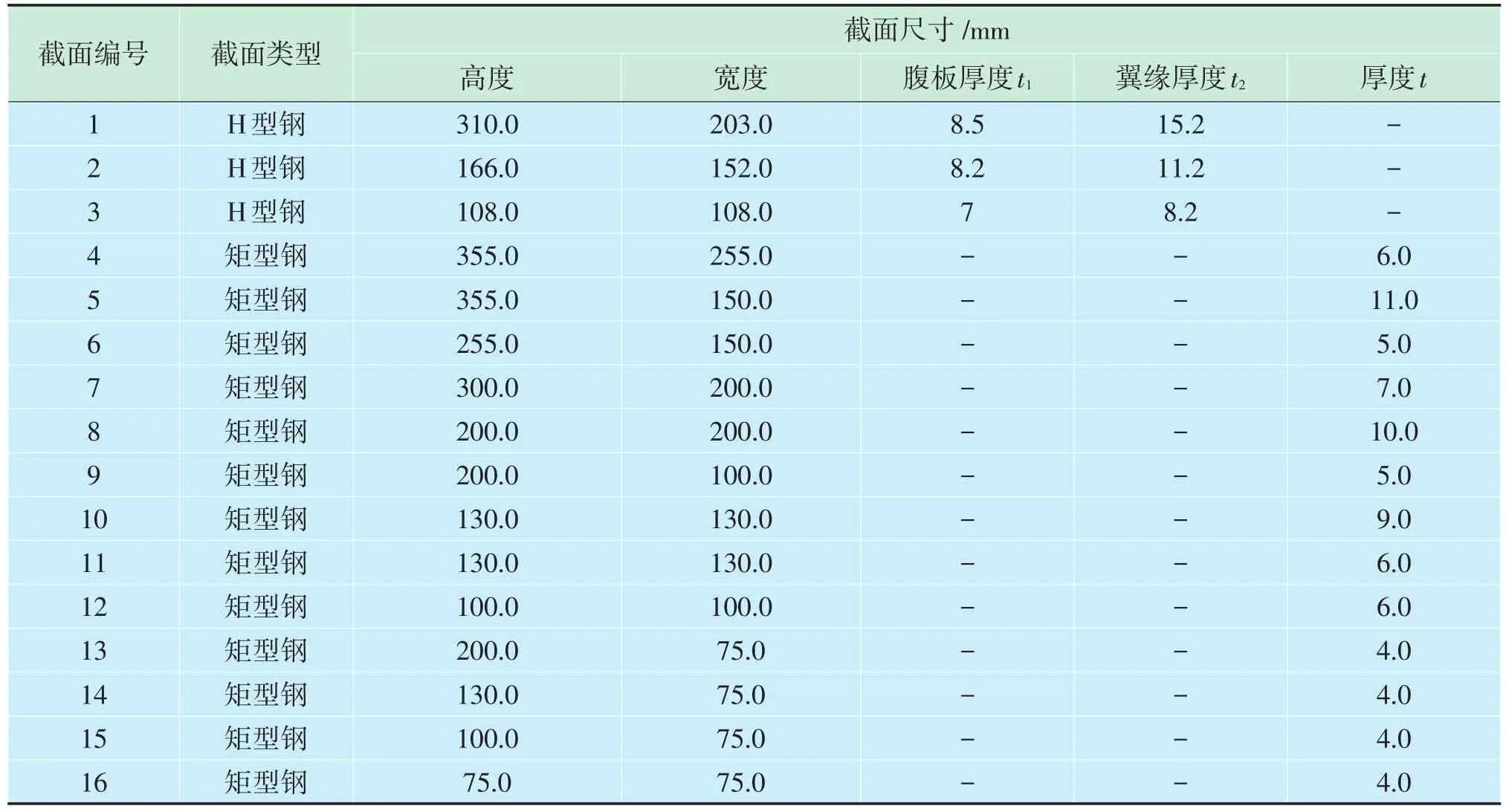

该井架主要使用了两种型钢:H型钢、矩型钢。鉴于W平台井架长期承受海洋环境腐蚀等因素的影响,各杆件壁厚减薄是不可避免的。通过现场实测以及部分图纸资料,确定了修井机井架总体结构尺寸以及杆件的截面参数,数据见表2。

1.2 有限元模型的建立

井架结构杆件繁多,受力复杂。为减少计算成本,在建立井架有限元模型时按照以下几点进行简化,建立出满足精度要求的简化力学模型[3-4]。

表2 井架杆件截面尺寸

1)井架本体为三维刚架结构,杆件多为压弯杆件,因此将井架简化为三维空间刚架结构,采用三维线性梁B31单元。

2)井架上下体在工作时连接可靠,不发生相互窜动现象,简化为耦合约束。

3)由于天车、二层台等井架附属结构对井架整体的刚度影响不大,建模时可忽略。

根据现场实测的井架尺寸,结合简化原理建立井架三维有限元模型,模型共计划分2 369个单元。

1.3 材料参数

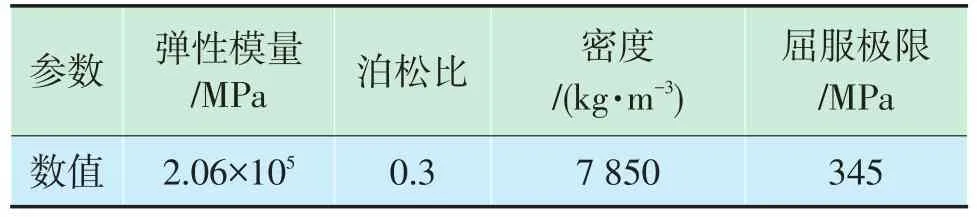

该井架用钢为Q345,相关力学性能参数见表3。

表3 Q345钢力学性能参数

1.4 边界条件及载荷施加

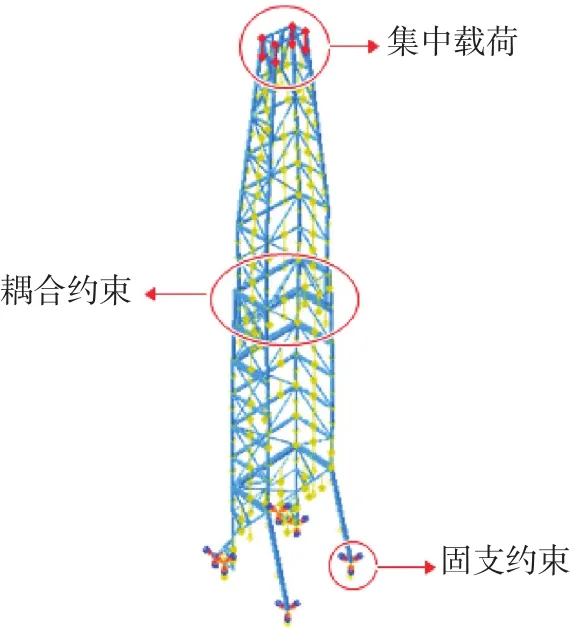

经过现场调研及设计资料发现井架人字架大腿与钻台刚性连接,而钻台刚性很大,因此认为井架底端为固支约束。井架上下体之间通过销轴联接传递载荷,在有限元模型中通过井架横杆间的节点耦合模拟传递此作用力。

该井架设计最大钩载为1 500 kN。在进行有限元计算时,将该井架最大钩载与井架自重组合计算。最大钩载平均分配到井架顶部的4个节点上,即在井架顶部4个节点上,分别沿Y轴施加-375 kN集中力,同时对井架整体施加重力载荷。边界条件及载荷施加见图2。

图2 井架有限元模型边界条件及加载示意图

2 有限元模型验证

为验证有限元模型的准确性,利用现场应力测试结果与有限元分析结果进行对比,并依据实测数据修正有限元模型[5-6]。

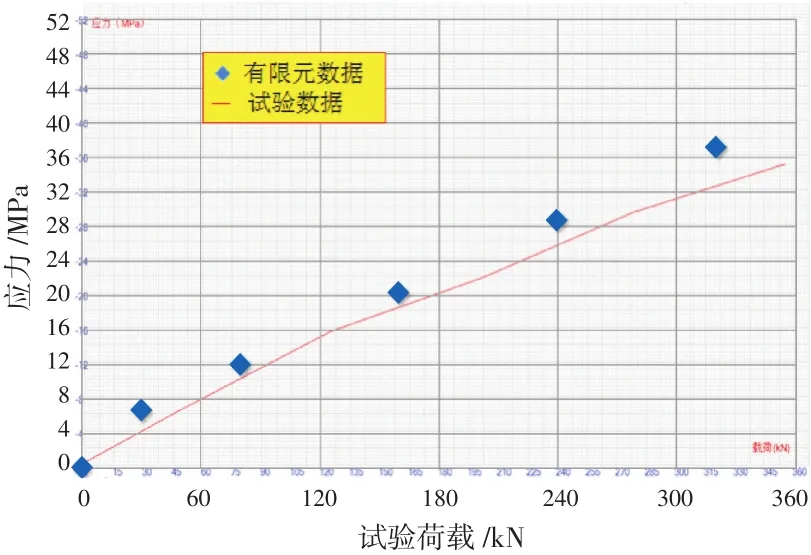

依据相关标准及文献,采用IMP数据采集系统进行应力应变数据采集[7-8]。结合有限元分析结论合理布置应变片进行数据测试。测试进行3次,每次载荷取值为:30 kN(仪器调零)、80 kN、160 kN、240 kN、320 kN、400 kN。得出各载荷作用下的应力值,通过曲线拟合得到各测点在设计最大钩载1 500 kN载荷时的应力值。

对井架有限元模型依次施加试验载荷,分析得到井架模拟应力值,与应力测试结果进行比较,对比结果见图3。

图3 井架某测点有限元分析与应力测试结果对比

由图3可以看出,建立的修井机井架模型承载力测试数据与现场应力测试数据相差很小,说明该有限元模型满足对井架分析的要求,模拟数据可以作为井架研究的参考依据。

3 结构受力分析

3.1 最大钩载

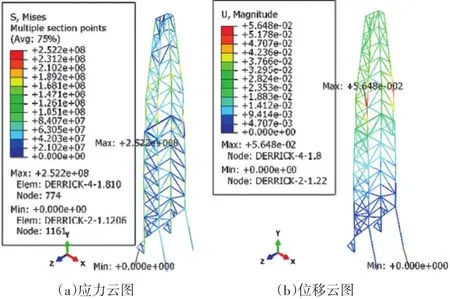

最大钩载工况是API标准[9]及国家标准定义的井架极限承受载荷状况,理论上也是最危险的一种工况。检验井架承载能力必须考察井架在最大钩载工况下杆件的应力与位移情况。通过修正的有限元模型进行最大钩载工况模拟分析,其应力计算结果与位移计算结果见图4。

由最大钩载工况下的应力分析结果可得,井架主杆应力较大,横撑和斜撑的应力情况均较小,这与主杆为井架主要承载杆件的事实相符。通过比较各节主杆受力情况,井架前主杆及二层台上下段连接处主杆受力较大。

按我国海洋石油标准及API标准规定:海上钢结构材料最低屈服强度与承受设计计算最大值时的构件最大应力之比不得小于1.67,得到井架的许用应力[σ]=345÷1.67=206.59 MPa。由图4可见:井架结构最大等效应力为252.20 MPa>206.59 MPa。可见W平台修井机井架经过多年的使用与腐蚀,其承载能力下降较快,目前已不能满足最大钩载下的作业要求。

图4 井架在自重及最大钩载作用下的应力云图

由位移分布图4(b)可见,井架整体上段位移相对下段位移大,最大位移处发生在井架二层台之上第二节前主杆,位移值56.5 mm。井架上段杆件刚度小,且结构形式为前开口式,导致杆件活动自由,而由于井架底部受到约束,侧向变形小。

3.2 模态分析

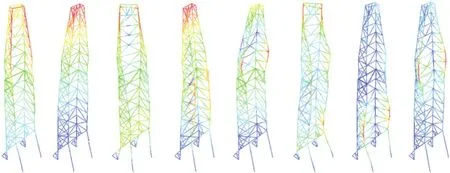

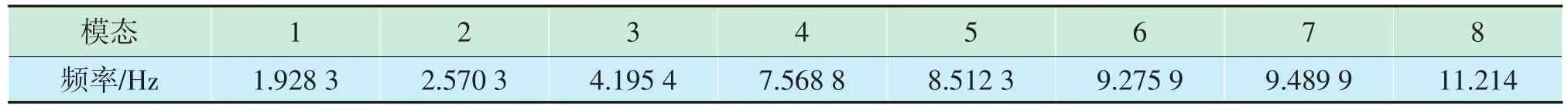

在井架进行修井作业起下钻过程中,尤其是在处理事故时使用大吨位载荷时,井架所受到的冲击力会使其产生剧烈振动[10-11]。为分析出井架的振动特性,可采用ABAQUS模态分析。由于井架结构刚度较大,因此其振动频率低,故分析其前8阶振动固有频率和振型即可。前8阶振动振型和固有频率分别见图5和表4。

图5 井架前8阶模态振型图

由表4可见:井架的固有频率较低。在设计及使用修井机其他机械设备时,尽量避免与井架固有频率相同或相近,以免发生共振对井架结构造成影响。

3.3 稳定性分析

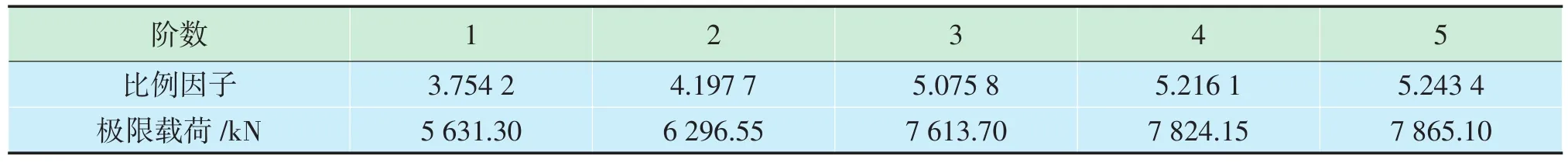

井架结构主要受力构件以压弯为主,要保证井架安全工作,不但要满足强度及刚度要求,稳定性亦很重要。尤其遇到井架安装后井架不平齐或大钩不对中等状况时,使得井架受力偏心,井架受弯曲作用明显,结构稳定性问题尤为突出。进行稳定性分析,可以应用ABAQUS进行线性屈曲分析,得到该井架的极限载荷,将该临界载荷作为非线性稳定性分析的参考值[12]。通过有限元计算,提取前5阶屈曲模态如表5所示。

分析表明:井架一阶失稳时承受的钩载为5 631.30 kN,远大于该井架的额定钩载,说明井架结构稳定性高,在额定载荷作用下不会失稳破坏。

3.4 局部应力分析

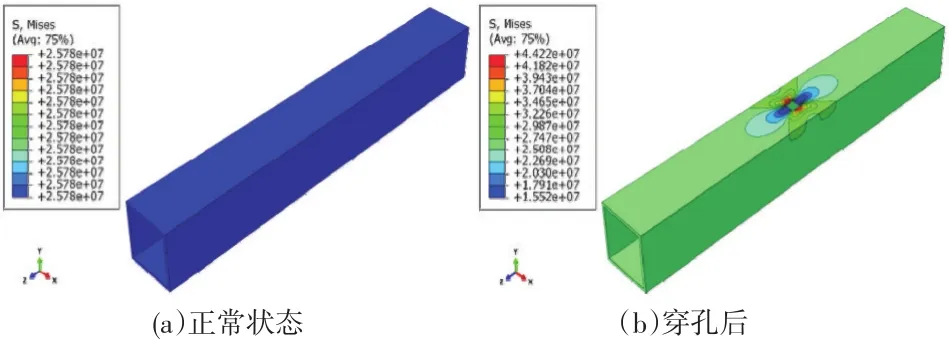

通过井架外观检查以及井架各杆件截面尺寸测量可以看出:井架结构整体锈蚀较严重,外观检查标记锈蚀部位78处。修井机井架横撑及斜撑存在大量锈蚀,通过超声波测厚,井架因锈蚀导致主要杆件减薄量最大为1.7 mm,有10处锈蚀穿孔。

表4 井架前8阶固有频率

表5 井架前5阶屈曲模态

为分析杆件穿孔对杆件受力状态的影响,选取某带穿孔横撑,对比腐蚀穿孔前后杆件受力情况。

由图6可见,在杆件正常状态下应力分布均匀,等效应力为25.78 MPa。当受到腐蚀穿孔后,杆件有明显的应力集中现象,出现的最大应力为44.22 MPa,可见穿孔对杆件受力不利影响很大,在对井架做安全评定时要格外关注,穿孔位置同样是加固修复的重点关注部位。

图6 某横撑正常状态应力云图

4 结论

1)由最大钩载工况下的应力分析结果可得,井架主杆应力较大,横撑和斜撑的应力情况均较小,井架结构最大Mises应力为252.20 MPa>206.59 MPa。W平台修井机井架经过多年的使用与腐蚀,其承载能力下降较快,目前已不能满足设计最大钩载下的作业要求。

2)通过模态分析可以得出,井架的固有频率较低,在设计和使用修井机其他设备时,要避免与井架固有频率相同或相近,以免发生共振。

3)井架一阶失稳时承受的钩载为5 631.30 kN,远大于井架额定钩载。说明该井架的稳定性好,井架发生破坏时因为强度不够,而非整体结构失稳。

4)当杆件受到腐蚀有穿孔后,杆件有明显的应力集中现象,在对井架做安全评定时要格外关注,穿孔位置同样是加固修复的重点部位。

5)有限元分析可以得出井架详细的受力状态,优势明显。但有限元模型需要结合现场应力测试等试验数据进行修正,提高其准确程度,分析结论才会更加符合实际状态。

参考文献:

[1]陈 科,孙 伟,刘春阳,等.钻井井架可靠度分析[J].石油工业技术监督,2010,26(7):10-13.

[2]朱本瑞,陈国明,张 坤,等.在役海洋井架结构性能评估[J].石油机械,2014,42(6):38-42.

[3]孙明星.钻机井架的有限元分析和承载能力评定的研究[D].兰州:兰州理工大学,2010.

[4]李金龙.K型井架有限元分析与计算[D].大庆:东北石油大学,2010.

[5]乔长奎,郝奉禹,华小涛.JJ675/48-K型井架有限元及应力测试对比分析[J].石油矿场机械,2016,45(6):31-36.

[6]黄志强,纪苏丹,张 波,等.基于测试与有限元仿真的海洋井架安全评定[J].机械强度,2016,38(4):721-728.

[7]张 浩,柳登瀚,张 冉,等.K型井架相似模型起升过程应力测试分析[J].石油工业技术监督,2014,30(7):44-47.

[8]石油工业安全专业标准化技术委员会.石油钻机和修井机井架底座承载能力检测评定方法及分级规范:SY 6326—2012[S].北京:石油工业出版社,2012.

[9]Specification for Drilling and Well Servicing Structures:API Spec 4F—2013[S].

[10]何军国,卢 涛,张 勇.HJJ31547海洋钻机井架的风动力学分析[J].石油机械,2012,40(3):45-48.

[11]胡 朋,齐明侠.半潜式钻井平台上钻机井架振动分析[J].石油机械,2010,38(11):1-4.

[12]周莉莉,黄 亮,徐晓磊,等.HXJ158C型海洋修井机有限元计算与分析[J].石油机械,2013,41(6):63-67.