4 000 m3国内最厚液氨球形储罐分析设计

2018-04-09上海蓝滨石化设备有限责任公司上海058中国石油天然气股份有限公司大连石化公司辽宁大连60

, , , , , (.上海蓝滨石化设备有限责任公司, 上海 058;.中国石油天然气股份有限公司 大连石化公司, 辽宁 大连 60)

球形储罐是石油化工行业中广泛应用的一种气液体存储设备,具有占地面积小、节约钢材及操作简单等优点。近些年随着国民经济的快速发展和工业气体、液体市场需求的不断增加,工业用球形储罐也在向大型化发展,更大的体积和更厚的球壳板都给球形储罐的设计提出了更高要求。2017年上海蓝滨石化设备有限公司成功设计了2台球壳板厚度超出标准许可厚度范围且是目前国内球壳板板厚最厚的4 000 m3液氨球形储罐,为球形储罐的大型化发展提供了借鉴。

1 球形储罐主要设计参数

福建永荣科技有限公司年产60万t己内酰胺项目一期工程配套的液氨球形储罐,数量2台,单台体积4 000 m3,设计压力 2.16 MPa,设计温度-19/50 ℃,几何体积 4 003 m3,腐蚀余量 3.0 mm,装量系数 0.9,钢板厚度负偏差0.3 mm,物料密度 610 kg/m3,容器类别为Ⅲ级。

2 球壳选材和厚度计算

2.1 主体材料选择

首先依据GB/T 17261—2011《钢制球形储罐型式与基本参数》[1],结合给定的主要设计参数,选择标准的4带12柱混合式球形储罐结构。此外,考虑到储存介质的腐蚀性,壳体材料不仅要具有足够的强度,还需要具备抗H2S、液氨应力腐蚀的性能。HG/T 20581—2011《钢制化工容器材料选用规定》[2]中7.8.2及7.8.4条明确提出,对在有湿H2S、液氨应力腐蚀环境中使用的碳钢,屈服强度ReL≤355 MPa,抗拉强度Rm≤630 MPa,使用状态为正火,碳当量CE≤0.43[2]。 芬兰检测技术中心TTK-P2-93指令推荐,盛放液氨的压力容器用钢屈服强度最大值为350 MPa,屈服强度超过450 MPa的钢不适用于制造盛放液氨的压力容器。

综合以上要求,设计主体材料选用Q370R钢板,不仅力学性能稳定,而且强度和韧性也较高,满足本球形储罐的选材要求,并且具备很强的抗H2S腐蚀能力。Q370R钢板化学成分见表1,力学性能见表2。

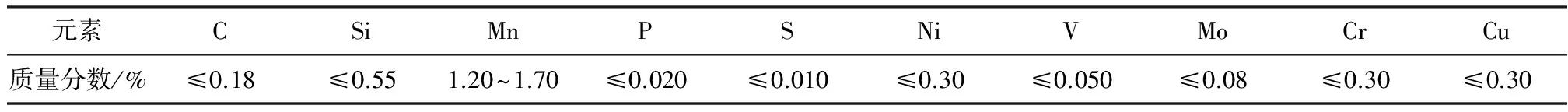

表1 Q370R钢板化学成分

表2 Q370R钢板力学性能

2.2 球壳板厚度计算

2.2.1规则设计

依据GB/T 12337—2014《钢制球形储罐》[3],计算可知Q370R钢板在50 ℃时的许用应力为193 MPa。球壳板的厚度按以下公式计算:

δ=pCDi/(4[σ]tφ-pC)

(1)

式中,δ为壳体计算厚度,Di为球壳内直径,mm;pC为计算压力(包括液柱静压力及其他载荷),[σ]t为设计温度下球壳材料的许用应力,MPa;φ为焊接接头系数。按照式(1)分别计算球形储罐的上极板、上温带板、赤道带板和下极板的厚度。计算过程主要参数及结果见表3。

表3 球壳板厚度规则设计计算参数及结果

计算的球壳板厚度δ= 62 mm,超出了GB/T 12337—2014中4.2.2条及GB 150.2—2011《压力容器 第2部分:材料》[4]中规定的球壳用钢板最大推荐厚度,改用分析设计方法重新确定球壳板的厚度。

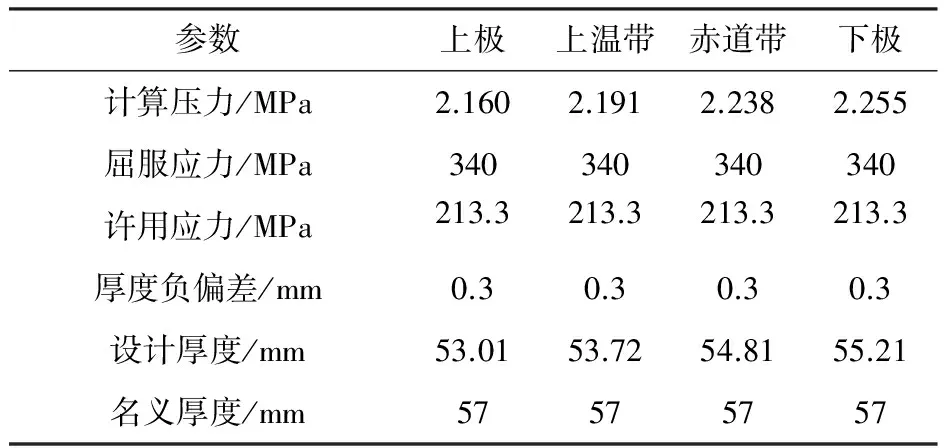

2.2.2分析设计

依据GB/T 12337—2014附录D应力分析设计可以知道,Q370R钢板在50 ℃时的许用应力为213.3 MPa,计算的球壳板厚度δ=56 mm。考虑支柱对球壳局部应力的影响,球壳板厚取57 mm。计算的上极板、上温带板、赤道带板和下极板厚度及计算过程主要参数见表4。

表4 球壳板厚度分析设计计算参数及结果

2.2.3综合考虑

比较上述两种设计方法确定的厚度,采用分析设计明显减小了板厚[3]。球壳厚度的减薄不仅有利于板片的压制,还可以更好地保证材料的性能。此外,壁厚减薄也有利于采用更大板宽的钢板来压制球壳板片,从而减小焊缝长度,有效减少焊接工作量,故本设计最终采用分析设计。

2.3 其他材料选择

基于球形储罐主体材料选择Q370R,为配合良好的焊接性能需要,人孔接管锻件选用20MnMo锻件,上端和下段支柱材料分别选用Q370R和Q345R[5]。

3 球壳ANSYS有限元强度分析

分析设计法确定的球壳板厚度(57 mm)接近标准规定的Q370R钢板的设计厚度上限(60 mm),同时综合考虑储存介质液氨的腐蚀性较强、钢板正偏差以及制造加工等因素的影响[6],利用ANASYS有限元软件对采用分析设计方法确定的球壳进行应力分析、强度校核和评估[7]。

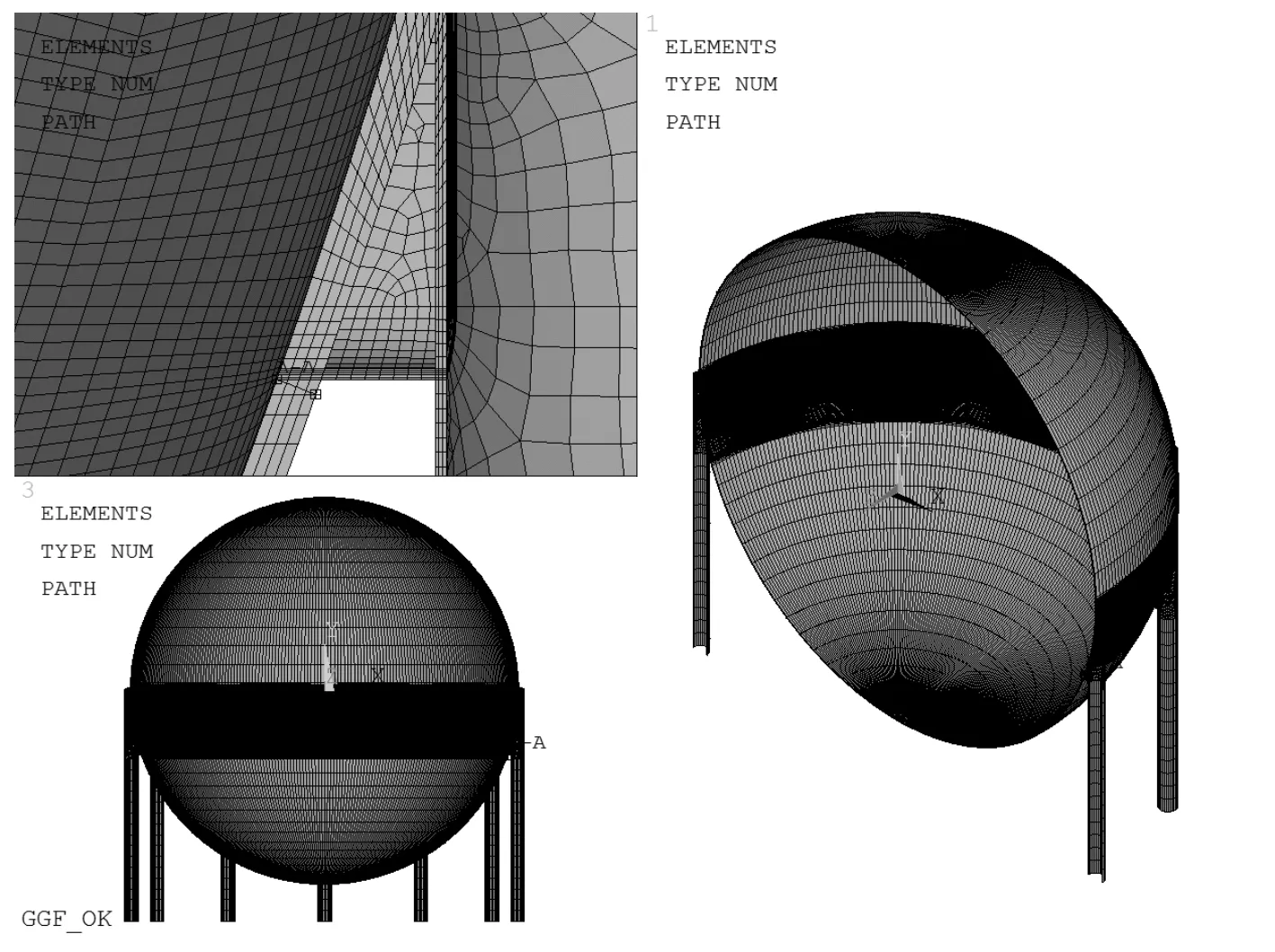

3.1 建模

球形储罐结构选用4带12柱混合式结构。载荷工况分两种情况:①操作状态下球壳载荷由内压p=2.16 MPa、自重m=615 180 kg、水平地震载荷Fe=1 217.1 kN、0.25倍风载荷0.25Fw=66.1 kN构成的组合工况。②液压试验状态下球壳载荷由液压试验压力pT=2.75 MPa、自重m=615 180 kg、风载荷Fw=265 kN构成的组合工况。取球罐的1/2进行分析。球壳力学模型见图1。网格划分采用SOLID 185单元 。在z=0的截面上施加对称约束,支腿下端以Δx=Δy=Δz=0为位移边界。

图1 球壳有限元模型

先在球罐1/2处建立有限元模型,通过镜像复制得到360°的模型,采用8节点三维实体单元,单元总数54 329,节点数90 739。

3.2 球壳有限元分析

第1种载荷工况下球壳有限元分析结果见图2,对应的球壳截面线性化应力分布见图3。

图2 第1种载荷工况下球壳有限元分析结果

图2表明,球壳最大应力为321.495 MPa,最小应力为0.867 993 MPa,最大位移为14.724 4 mm。

图3 第1种载荷工况下球壳截面线性化应力分布

图3中,薄膜应力为214.3 MPa,最大薄膜应力加弯曲应力为303.9 MPa,最大总应力为321.495 MPa。

第2种载荷工况下球壳的有限元分析结果见图4。

图4 第2种载荷工况下球壳有限元分析结果

图4中,球壳最大应力为415.901 MPa,最小应力为1.039 55 MPa,最大位移为17.096 3 mm。

第2种载荷工况下球壳截面线性化应力分布见图5。

图5 第2种载荷工况下球壳截面线性化应力分布

图5中,薄膜应力为279.7 MPa,最大薄膜应力加弯曲应力为2.9 MPa,最大总应力为415.901 MPa。

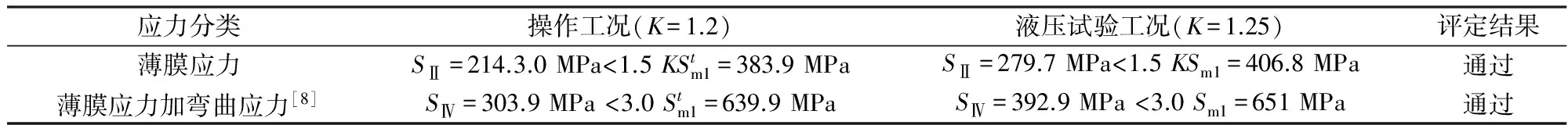

3.3 球壳强度评定

球形储罐球壳的有限元分析结果表明,本球形储罐设计厚度57 mm满足强度要求,应力分析结果通过。

表5 两种载荷工况下球壳截面强度校核及评定

4 主要技术要求

4.1 主体材料

液氨属于易燃、易爆、毒性程度为中度的危害介质[9],应力腐蚀较为严重,且球壳板较厚,因此Q370R钢板必须满足以下要求:①对球壳用Q370R钢板必须逐张进行100%超声检测,检测结果应当符合NB/T 47013.3—2015《承压设备无损检测 第3部分:超声检测》规定的质量等级不低于Ⅱ级的要求[10]。②对球壳用Q370R钢板应逐张进行拉伸和夏比V型缺口冲击试验,并且增加1组在钢板厚度1/2处取样试验,试验温度-20 ℃,KV2≥47 J[6]。 ③钢板碳当量CE≤0.45[2]。 ④球壳制造单位对球壳用钢板应按批进行力学性能复验,另增加1组在钢板厚度1/2处取样的冲击试验,分炉号进行化学成分复验,结果应符合GB/T 713—2014《锅炉和压力容器用钢板》的规定[5]。

4.2 锻件检测

本项目设计的人孔及厚壁管锻件选用与Q370R钢板相匹配的20MnMo锻件,20MnMo应当符合NB/T 47008—2010《承压设备用碳素钢和合金钢锻件》中的规定,Ⅱ、Ⅲ级锻件按批、Ⅳ级锻件逐件进行低温夏比冲击试验,试验温度为-20 ℃,KV2≥41 J[11]。

4.3 无损检测

考虑到本球形储罐的特殊性,对球形储罐对接接头应进行100%衍射时差法超声(TOFD)检测(或100%X射线检测)和100%超声检测复测。对公称直径DN≥80 mm的接管与球壳的角接接头、T形接头应进行100%超声检测。射线检测应当符合NB/T 47013.2—2015《承压设备无损检测 第2部分:射线检测》规定,技术等级不低于AB级要求,合格级别不低于II级要求[12];TOFD检测应当符合NB/T 47013.10—2015《承压设备无损检测 第10部分:衍射时差法超声检测》规定,技术等级不低于B级要求,合格级别不低于II级要求[13];超声检测应符合NB/T 47013.3—2015规定,技术等级不低于B级要求,合格级别不低于I级要求[10]。

球形储罐所有焊接接头表面、非受压件与球壳的连接焊缝(包括支柱与赤道板连接处的角焊缝表面)、焊补处的表面、工卡具焊迹和缺陷修磨处表面,在热处理前和耐压试验合格之后均要进行100%磁粉检测,检测结果应当符合NB/T 47013.4—2015《承压设备无损检测 第4部分:磁粉检测》规定的I级要求[14]。

4.4 热处理要求

为减小焊接残余应力,降低焊接热影响区的峰值硬度,防止应力腐蚀产生裂纹,对球形储罐应进行焊后整体热处理[15]。焊后热处理可采取整体热处理或对焊接接头部位局部电加热热处理,局部电加热热处理必须制订加热布片及保温方案。此外,本项目球形储罐的焊后热处理还应满足下列基本要求:①加热片原则上以焊缝为中心对称布置,接管与壳体的焊缝加热宽度不得小于钢板厚度的6倍。②)球罐的人孔、接管应进行保温,使温度梯度不致影响材料的组织和性能。③)Q370R钢的热处理工艺推荐温度为(580±20) ℃,同时要求接受焊接工艺评定验证。④热处理恒温时间按球壳厚度每25 mm恒温1 h计算,且不少于1 h。⑤升温至400 ℃以上时,升温速度宜控制在50 ~80 ℃/h。⑥降温时,降温速度宜控制在30 ~50 ℃/h,400 ℃以下自然冷却。400 ℃以上升温和降温时,球壳表面上任意两测温点的温差不得大于130 ℃。⑦部件整体热处理时,热电偶应接于零部件钢板表面;部件局部热处理时,热电偶应接于被热处理的焊缝上。应有自动记录装置测定热处理温度曲线。每个部件最少设3个测温点,产品焊接试板上也应设置测温点。⑧热处理时应采取必要的防变形措施。⑨热处理后应再次按要求检查部件的形状及尺寸。⑩热处理后应按要求进行磁粉检测或渗透检测复验,其结果应符合NB/T 47013.4或者JB/T 4730.5规定的Ⅰ级要求。

4.5 耐压试验、气密性试验要求[3]

4.5.1耐压试验过程

液压试验应在球形储罐全部检查合格之后进行,试验介质采用洁净工业用水,试验水温不得低于5 ℃,试验压力按设计规定,试验方法要点包括:①试验时球形储罐顶部应设排气口,充液时将罐内的空气排尽。试验过程中应保持罐外表面的干燥。②试验时压力应缓慢上升,当压力升至试验压力的50%时,保持15 min,然后对球形储罐所有焊缝和连接部位进行渗漏检查,确认无渗漏、无异常现象后再升压。③压力升至试验压力80%时,保持足够时间,再次进行渗漏检查,确认无渗漏、无异常现象后再升压。④升压至规定的试验压力后,保持不少于30 min,然后将压力降至设计压力,进行检查,以无渗漏及其它异常现象为合格。⑤液压试验完毕后,应将水排尽并用压缩空气将内部吹干。严禁就地排水,以免影响罐基础。

4.5.2气密性试验过程

本项目球形储罐气密性试验所用气体为干燥洁净的空气,试验压力为设计压力。试验方法要点包括:①缓慢升压至规定的试验压力的50%,保压5 min,然后对球罐所有焊缝和连接部位进行泄漏检查,确认无泄漏后继续升压。②压力升至试验压力时,保压10 min,然后进行泄漏检查,以无泄漏为合格。③试验后缓慢泄压。

5 结语

综合运用规则设计方法和ANSYS分析设计方法,成功设计了2台球壳板厚度超出相关标准许可厚度范围且球壳板板厚目前国内最厚的4 000 m3液氨球形储罐,为球壳板板厚超出标准许可范围的球形储罐的设计提供了参考。

参考文献:

[1]钢制球形储罐型式与基本参数:GB/T 17261—2011[S].

Spherical tanks type and data base:GB/T 17261—2011 [S].

[2]钢制化工容器材料选用规定:HG/T 20581—2011 [S].

Specification of materials selection for steel chemical vessels:HG/T 20581—2011[S].

[3]钢制球形储罐:GB/T 12337—2014[S].

Steel spherical tanks:GB/T 12337—2014 [S].

[4]压力容器 第2部分:材料:GB 150.2—2011[S].

Pressure vessels—Part 2:materials:GB/T 150.2—2011[S].

[5]锅炉和压力容器用钢板:GB/T 713—2014 [S].

Steel plates for boilers and pressure vessels:GB/T 713—2014 [S].

[6]热轧钢板和钢带的尺寸、外形、重量及允许偏差:GB/T 709—2006[S].

Dimension,shape,weight and tolerances for hot rolled steel plates and steels:GB/T 709—2006 [S].

[7]卢峰,赵石军. 大型球罐有限元应力分析设计技术[J]. 一重技术,2010(2):17-20.

LU F,ZHAO S J. Large-sized spherical tank’s design by FEA stress analysis [J]. CFHI Technology,2010(2):17-20.

[8]钢制压力容器——分析设计标准:JB 4732—1995(2005年确认)[S].

Steel pressure vessels——design by analysis:JB 4732—1995(In 2005, Confirmed)[S].

[9]压力容器中化学介质毒性危害和爆炸危险程度分类标准:HG 20660—2017 [S].

Pressure vessel of toxic chemical substances to harm and explosion dangerous degree classification:HG 20660—2017 [S].

[10] 承压设备无损检测 第3部分:超声检测:NB/T 47013.3—2015[S].

Nondestructive testing of pressure equipments—Part 3:ultrasonic testing:NB/T 47013.3—2015 [S].

[11] 承压设备用碳素钢和合金钢锻件:NB/T 47008—2010[S].

Carbon and alloy steel forgings for pressure equipments:NB/T 47008—2010 [S].

[12] 承压设备无损检测 第2部分:射线检测:NB/T 47013.2—2015 [S].

Nondestructive testing of pressure equipments—Part 2:radiographic testing:NB/T 47013.2—2015 [S].

[13] 承压设备无损检测 第10部分:衍射时差法超声检测:NB/T 47013.10—2015 [S].

Nondestructive testing of pressure equipments—Part 10:TOFD:NB/T 47013.10—2015 [S].

[14] 承压设备无损检测 第4部分:磁粉检测:NB/T 47013.4—2015[S].

Nondestructive testing of pressure equipments—Part 4: magnetic particle testing:NB/T 47013.4—2015[S].

[15] 王文江,郑丹,王万磊,等.3 000 m3丙烯球罐国产化设计[J].石油化工设备,2011,40(S2):26-27.

WANG W J,ZHENG D,WANG W L,et al. Domestic design of 3 000 m3propylene spherical tank [J]. Petro-chemical equipment,2011,40(S2):26-27.