钢板梁桥在某站场落客车道上的计算分析与应用

2018-04-09胡福南

胡福南

(广州市公用事业规划设计院 广州 510230)

引言

2016年,交通运输部发布了《关于推进公路钢结构桥梁建设的指导意见》,明确要通过5年的努力,使我国公路行业钢结构桥梁设计、制造、施工、养护技术基本成熟,技术标准更加完备,新建的特大、大跨径桥梁以钢结构为主,新改建工程中的常规桥梁,使用钢结构桥梁的比例获得明显提升。

本文通过某站场扩能改造工程实例,对钢板梁桥进行构造验算及结构计算分析。

1 项目概况

某站场扩能改造工程主要为站场的高架落客车道、匝道,桥梁宽度33.75m。设计荷载为城-A级,道路等级为城市次干路,设计安全等级一级,桥梁设计基准期100年。

由于下部结构只能利用站场建筑的构造柱,而构造柱间间距为18~25m不等,按桥梁结构分析,结构纵横向跨度均较大,受力复杂,且该区域下面有土建工程结构使用空间,建筑高度有限制。故采用适应能力强的钢板梁结构。

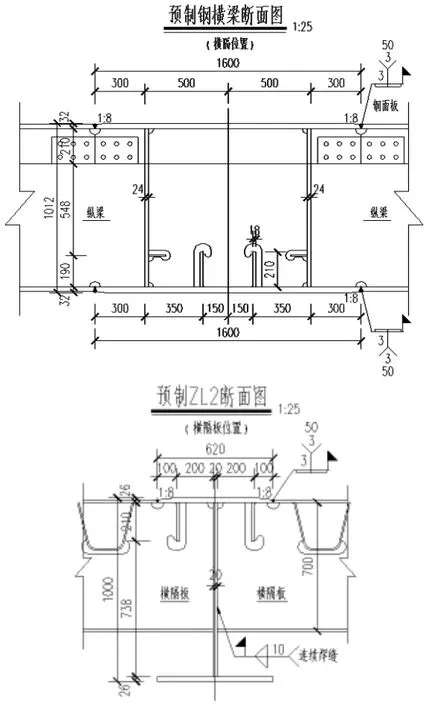

钢板梁采用Q345C桥梁用钢,钢横梁采用箱型结构:顶、底板采用32mm厚,腹板采用24mm厚;纵梁采用工字梁结构:顶、底板采用26mm厚,腹板采用20mm厚,纵梁标准间距取2.2m、1.8m。纵向加劲肋顶、底板采用U形肋,腹板板采用板肋,板肋厚度12mm,U形加劲肋厚度6mm;横隔板厚度14mm。

图1 横断面图(单位:mm)

2 钢板梁的构造验算

2.1 受压板件加劲肋几何尺寸要求验算

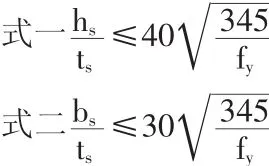

根据《公路钢结构桥梁设计规范》(JTGD64-2015)第5.1.5条,板肋的宽厚比要求如下:

本次设计钢板梁验算如下:

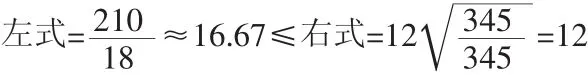

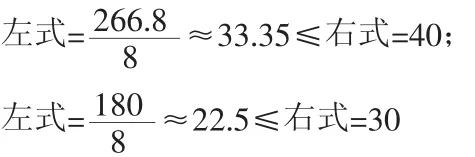

闭口加劲肋的尺寸比例要求如下:

本次设计钢板梁验算如下:

2.2 受压加劲板设计要求验算

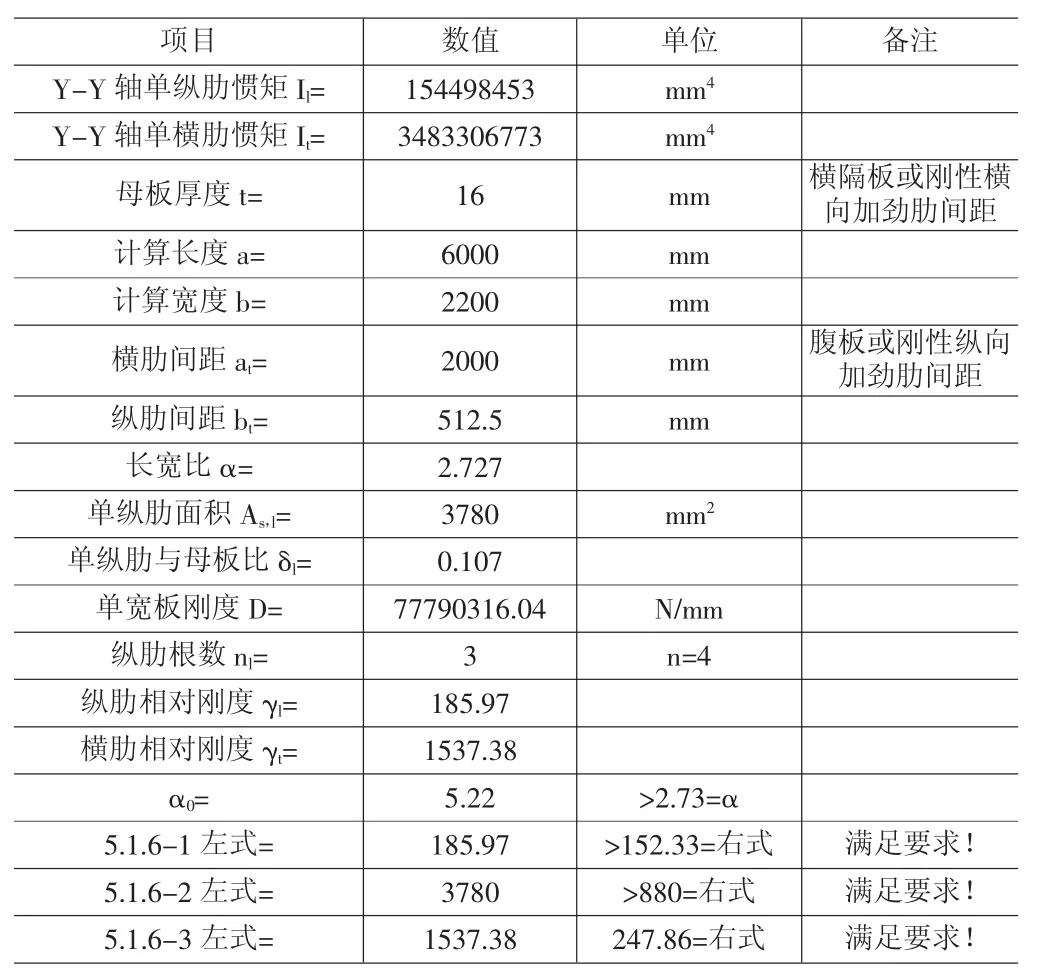

根据《公路钢结构桥梁设计规范》JTGD64-2015中第5.1.6条,选最不利纵、横加劲肋相对刚度要求如表1。

表1

2.3 腹板和腹板加劲肋设置要求验算

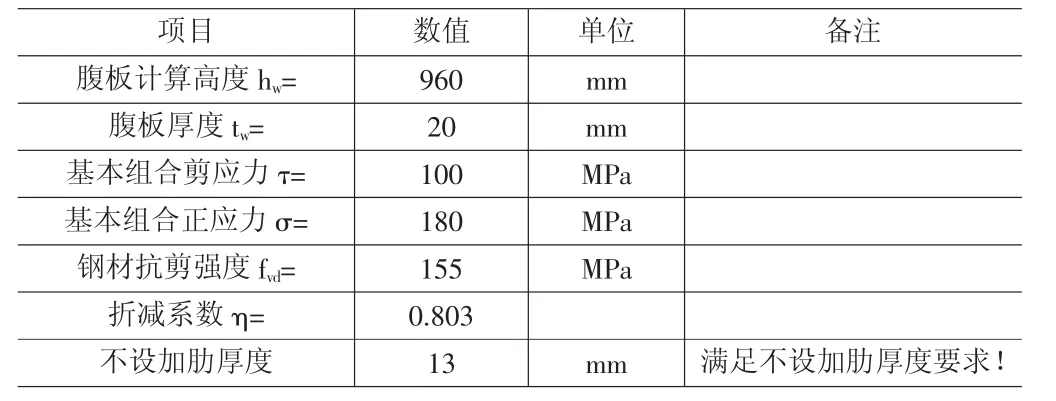

腹板最小厚度按《公路钢结构桥梁设计规范》JTGD64-2015第5.3.3条验算。腹板最小厚度设计值20mm,大于不设加劲肋规范要求值13mm。其验算如表2。

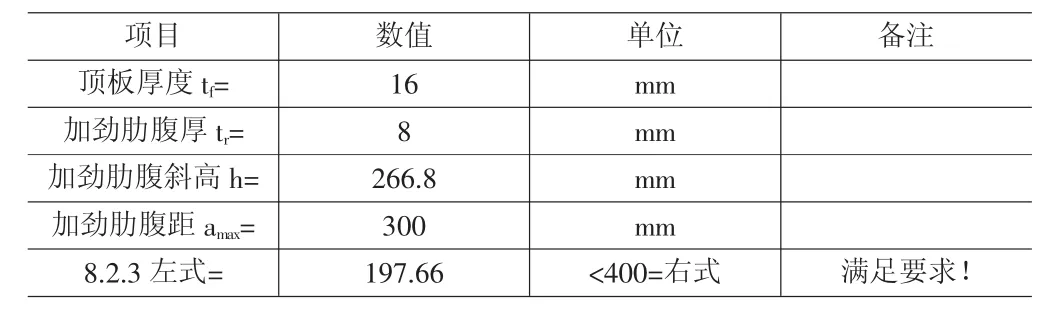

2.4 支承加劲肋要求验算

表2

支座处支撑加劲肋按《公路钢结构桥梁设计规范》(JTGD64-2015)第5.3.4条,取最大支反力位置验算如表3所示。

表3

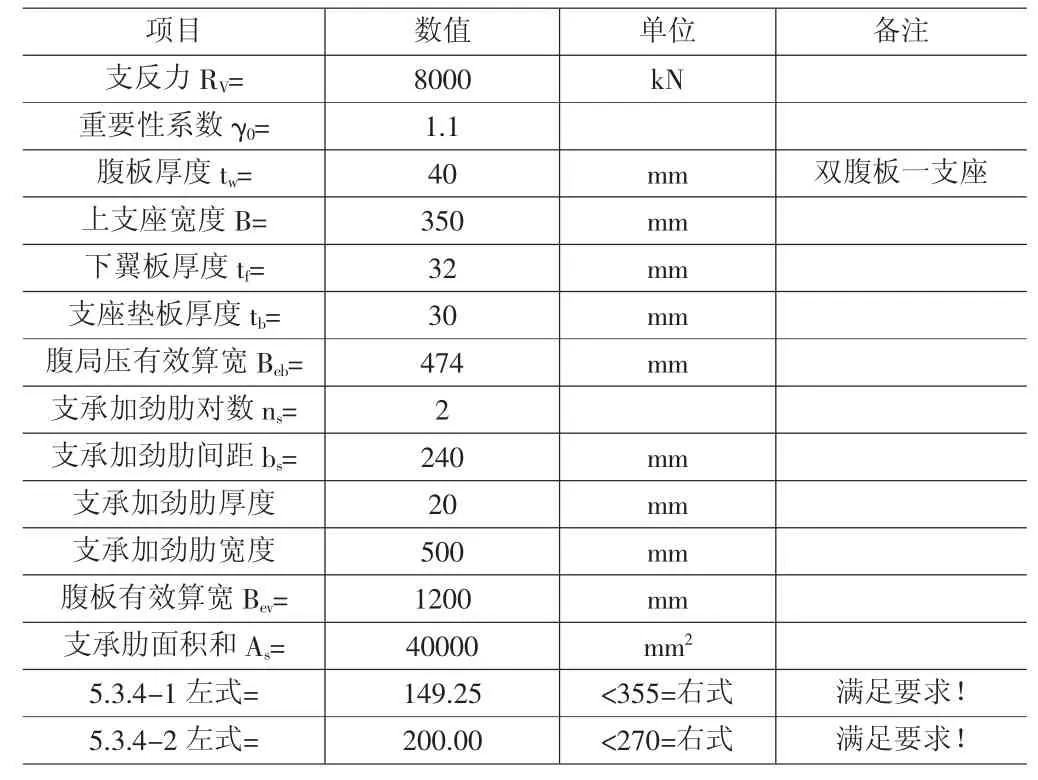

2.5 正交异性钢桥面板验算

(1)正交异性钢桥面板最小厚度按《公路钢结构桥梁设计规范》(JTGD64-2015)第8.2.1条验算。桥面板最小厚度设计值16mm,大于规范要求值14mm,满足要求。

(2)正交异性钢桥面板纵向加劲肋要求验算

根据《公路钢结构桥梁设计规范》(JTGD64-2015)第8.2.3条验算。桥面板纵向加劲肋最大间距均不超过最小间距的1.2倍。

闭口加劲肋的几何尺寸规定计算如表4。

表4

(3)正交异性钢桥面板应力验算及第8.2.5条要求验算

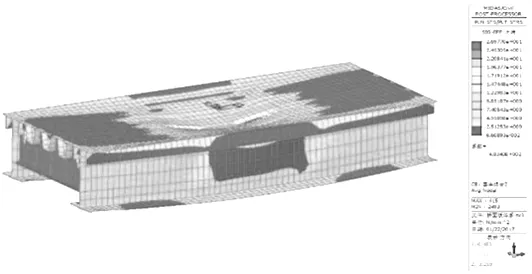

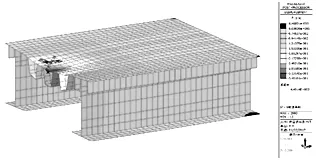

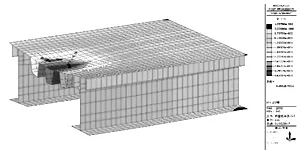

采用MIDASCivil2010程序建立板单元模型进行计算,模型大小采用2.1m宽(主梁间距),6m长(加强横隔间距)。边界条件采用对模型截取面进行点弹簧约束,约束刚度采用钢材设计强度进行换算,如图2所示。

图2 正交异性钢桥面板板单元模型图

计算中考虑考虑了结构自重、桥面二期恒载以及车辆荷载作用。车辆荷载采用重车单后轮(5#轴)及第2#、3#轴单边轮进行对比验算,车轮尺寸采用0.6m×0.25m,并考虑铺装厚度0.2m按45°角扩散作用于桥面板上。

采用承载能力极限状态强度验算如图3、图4。

采用车辆荷载作用下挠度验算如图5、图6。

图3 正交异性钢桥面板5#轴单轮应力图

图4 正交异性钢桥面板第2#、3#轴单边轮应力图

图5 正交异性钢桥面板5#轴单边轮变形剖切图

图6 正交异性钢桥面板第2#、3#轴单边轮变形剖切图

由以上计算结果可知,在基本组合作用下正交异性钢桥面板最大正应力为30.1MPa,远小于钢材设计强度275MPa。按《公路钢结构桥梁设计规范》(JTGD64-2015)第8.2.5条验算正交异性钢桥面板的挠跨比Dmax/L=0.36mm/300mm=1/833.33<1/700,满足规范要求。

3 钢板梁的结构计算

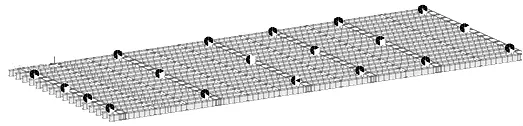

结构计算采用采用有限元程序建立梁格模型进行计算。

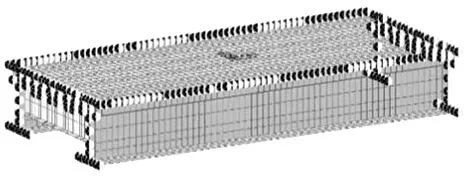

图7 第一联计算模型图

计算结果汇总如下(疲劳验算略):

(1)2#墩箱型横梁跨中最大应力为162MPa<270MPa,满足规范要求。

(2)2#墩箱型横梁中支点处最大剪应力为104<160MPa,满足规范要求。

(3)跨中挠度

汽车荷载作用下,第一跨跨中结构在竖向的最大位移为15.4mm<L/600=30.2mm。

设置预拱度:

预拱度值等于结构重力和1/2汽车荷载所产生的竖向挠度。

(4)结构自振频率

一阶自振频率为4.43Hz。

4 结语

通过对钢板梁的构造验算及结构计算进行分析,钢板梁在选择了合适的构造尺寸后均可满足钢桥各项使用要求。因此,由于钢板梁桥建筑高度小、构造简单、制作容易,可分块运输,安装、维护、养护均方便,在工期要求紧、场地受限的情况下,建议优先选择钢板梁结构。

[1]苏彦江.钢桥构造与设计[M].西南交通大学出版社,2006,12.

[2]陈华婷,迟啸起,黄艳.正弦波形波纹腹板工字型钢板梁的抗剪强度[J].公路交通科技,2013,30(05):38~46.

[3]宋红飞.全焊连续钢板梁制作标准化工艺研究[J].钢结构,2017,32(09):93~96+5.