核主泵制造的基础理论问题研究进展

2018-04-09雷明凯

雷明凯

(大连理工大学,辽宁 大连 116024)

核主泵是驱动核岛内高温高压工作介质循环,将反应堆芯核裂变的热能传递给蒸汽发生器产生蒸汽,推动汽轮机发电的装备,也是核岛内唯一的连续高速旋转的装备。核主泵作为一回路承压边界的组成部分,要求在各种复杂工况下高效稳定运行,不发生非计划停堆,工作介质严格无外泄漏。在地震、火灾等瞬变灾变极端工况下,依靠自身惯性维持运转,提供足够流量的工作介质带走反应堆芯余热。以大型先进压水堆核电站AP1000的核主泵为例,设计工作压力17 MPa,流量24 000 m3/h,扬程100 m,温度340℃,工作效率79%以上。目前,核主泵使役寿期设计为60年,并计划延长至80年,对核主泵的高可靠性制造带来新的极大挑战。

近年来,我国在核主泵制造的基础理论及相关技术研究方面已经取得了突出进展。在核主泵超长使役安全性分析与评价方面,针对轴密封式和屏蔽式两种类型的核主泵,已由较为成熟的轴封式核主泵40年的安全使役时间,延长到新一代核主泵的60年,逐步建立与完善了核主泵系统的安全运行评价体系及标准。在核主泵高效过流部件研制方面,在已有的常规泵研制基础上,开始掌握宏微尺度全工况黏性流体三维流动特性分析技术,以及动压窄隙流体膜的流固热多态耦合规律,建立的过流部件水力模型,积累了一定的实验数据,保证了核主泵的高工作效率,研发出低于泄漏量下限的机械动密封组件、大直径水润滑轴承,以及大功率、小间隙、低阻力的屏蔽部件等关键组件。在满足核环境使役要求的关键装备极端制造技术方面,提出核主泵制造过程中材料相容性理论与改性措施,掌握了关键零部件表面高洁净度和高完整性的加工制造技术,逐步形成了核主泵加工制造工艺规范。我国系统开展的核主泵制造的相关基础理论和技术研究,促进了以 “高安全、高效率、长寿命、低成本”为特色的大功率核主泵的制造与推广。

2008年,国家重点基础研究发展 (973)计划项目 “核主泵制造的关键科学问题”开始启动,项目组在核主泵全工况超长使役安全评价理论、高放射性高温高压流体宏微流动规律及其流固热强耦合作用机理,以及核主泵过流表/界面洁整化理论等三方面开展了系统的理论研究。本文综述了项目组围绕核主泵极端环境极端工况超长使役的性能形成与衰变规律、多流态液固热强耦合条件下界面构型及其自适应规律,以及加工制造过程中零部件表面完整性的形成和表面污染去除规律的系统研究结果,代表性地介绍了核主泵与强关联系统各要素间的交互作用,工况极端变化下特殊工质在过流部件内的作用规律,密封和轴承的静态和动态特性分析,核主泵零部件表面污染产生及其对系统危害作用,加工制造过程中零部件高表面完整性及工艺规划等典型研究结果,旨在为核主泵制造的关键技术创新与推广应用提供理论基础和技术支撑。

1 核主泵全工况超长使役安全评价理论

核主泵运行状态的评价涉及力学、热力学、材料学、核安全学等多个学科领域。核主泵的核心组件转子既承受叶轮等水力部件变化的流体压力,又受到推力轴承、惰转飞轮、密封或屏蔽等间隙流动的非线性瞬态激励,具有高度非稳态和非线性响应特征。当核主泵发生失去外动力、卡轴或者轴密封泄漏等瞬态事故时,核主泵驱动特性与反应堆芯释热之间的平衡遭到破坏,严重危及堆芯安全,甚至导致堆芯熔化。核主泵内部零部件及其关联系统的复杂性与高安全性,是造成核主泵制造困难的主要原因。核主泵安全性评估面临的主要困难包括:核主泵与反应堆芯、蒸汽发生器、稳压器、主管道以及其他回路系统存在强关联,核主泵内部转子组件的叶轮与导叶、轴系、轴承、密封、屏蔽套间又存在强耦合作用;承受高辐射、强冲击等内部瞬变,以及地震、火灾等外部灾变载荷,必须适应各种工况的不确定性;在超长使役寿期条件下,必须减缓核主泵材料老化与结构功能退化。

研究核主泵与关联系统的交互作用规律,基于动量与能量守恒理论,考虑核主泵转动部件对流体作用、自身能量耗散影响,及核主泵与一回路系统交互作用,建立了核主泵与关联系统耦合的热工模型,核主泵启动和惰转流量模型[1-2]。分析核主泵在启停、稳态运行阶段的响应特性及一回路系统特性,与惰转流量、核主泵转动惯量与惰转流量的关系。核主泵启动流量见式(1)[1]:

惰转流量见式 (2)[1]:

图1给出了一回路特性、核主泵转动惯量与惰转流量的关系曲线。分析了核主泵失效时堆芯的热工响应特性,并评估了核主泵转动惯量的影响。在堆芯功率增加、主管道破裂、蒸汽管道破裂、热阱丧失、蒸汽发生器二次侧给水丧失、自动泄压系统误开等系统事故时核主泵的响应特性,掌握了核主泵流量、温度、压力、空泡份额等热工参数的变化规律。克服了在一回路关联系统模型中直接确定核主泵流量、压头等参数,以及在分析失流事故工况下燃料组件温度响应特性时,直接利用堆芯流量变化模型,忽略核主泵运行模式对流量变化近似等存在的问题。

图1 核主泵在工作介质初始动能与转动部件有效初始动能比β变化下的惯性流量下降曲线[1]Fig.1 Flow coastdown curves f or different relative magnitudesβ of initial kinetic energy of the loop coolant fluid and effective initial kinetic energy of the rotating parts through main coolant pump[1]

结合AP1000核主泵及其关联系统验证核主泵与关联系统安全分析模型的可靠性,采用无量纲分析方法与Ishii全系统模化理论,实验研究了核主泵断电时惰转流量随时间的变化规律,并与AP1000设计惰转流量和安全分析模型模拟结果进行了比较。评估核主泵出入口的动态载荷规律,针对AP1000核主泵无支撑、悬吊式,仅进出口与一回路连接的安装结构特点,建立了核主泵与一回路和安全壳嵌套耦联有限元模型,分析地震条件下核主泵接口处的位移时程、加速度时程、力和力矩响应特性,以及安全停堆地震和运行基准地震下核主泵泵壳的应力响应特性。

核主泵转子热断裂和热疲劳失效的关键在于瞬态温度下裂纹的疲劳扩展。对于核主泵泵轴复杂结构和复杂环境下的热破坏,建立了基于Hamilton体系的裂纹断裂力学模型,并提出了一种简洁的辛奇异元数值方法,采用快速测定法获得了核主泵泵轴材料的疲劳极限,建立了核主泵泵轴的机械—热疲劳裂纹分析方法和安全评估方法,合理预测了核主泵转子热裂纹疲劳扩展寿命。图2给出了基于辛奇异元数值计算方法的热疲劳裂纹剩余寿命评估结果。将时间变量只作为一个 “空间坐标”,而将一空间坐标模拟为 “时间坐标”,在裂纹尖端处构造圆形辛奇异元,而之外与有限元程序和软件连接。辛奇异元可直接提供更加准确的应力强度因子,解决了传统有限元方法在计算应力强度因子时的计算路径相关难题[3]。

利用核主泵泵轴在混合区的精细有限元模型,评估了混合区泵轴在机械—交变热荷载作用下的疲劳寿命。包括扭矩、压力、离心力等机械载荷,及冷热水混合区的交变热载荷。通过机械应力分析、瞬态热分析和热应力计算,证明热应力是其主要应力,而机械应力是次要应力,机械应力仅相当于热应力的10%左右。单纯的机械应力无法对结构造成疲劳破坏,单纯的热应力疲劳裂纹分布呈现对称形式,而机械—热耦合疲劳分析结果与实际出现的裂纹分布更为相似[4]。采用红外热成像技术对核主泵泵轴进行了疲劳极限快速测定,为核主泵泵轴的疲劳寿命预测与分析提供参数。在掌握核主泵与关联系统的交互作用规律的基础上,弄清了高放射性高温高压环境下核主泵性能衰变机理,建立了正常使役及瞬变灾变极端工况下系统及关键部件的安全分析方法。

图2 基于辛奇异元数值计算方法的核主泵转子热疲劳裂纹剩余寿命评估Fig.2 Life assessment of thermal fatigue crack growth based on the numerical computational method of symplectic singular element of the rotor of main coolant pump

2 高放射性及高温高压流体宏微流动规律及其流固热强耦合作用机理

核主泵的工作介质流动呈宏微两个尺度下的流动,其中泵壳、叶轮、导叶水力部件表面为宏尺度流动,密封、轴承和屏蔽间隙内为微尺度流动。核主泵设计要求过流部件水力模型及密封、轴承和屏蔽套具有自适应性,满足高能量转换效率和宽广的运行特性要求[5-6]。由于核主泵内流动极其复杂,在较宽的压力和温度范围内,大流量瞬变工况下,必须保证泵内流场不出现汽蚀、大范围回流和分离现象,以适应在启停、断电、回路失水、基本运行地震和安全停堆地震等极端工况的安全运行。极端工况对微尺度工作介质膜层抗失稳扰动能力造成了极大困难,而且核岛空间有限,核主泵追求单体大功率和大流量,但受到高效水力模型局限,又反过来给推力轴承、径向滑动轴承,密封及屏蔽套等组件带来更大的制造压力。

针对核主泵全工况稳定运行与过流部件高效水力特性的矛盾,通过核主泵内流动特性与水力部件构型映射规律的研究,实现核主泵关键内流特性的可控设计。在核主泵水力部件流场数值计算中,探讨并确定采用清水介质的可行性与准确性,验证了核主泵立式布置下重力对核主泵水力性能的影响,研究了湍流模型、数值方法、网格类型,以及尺度、收敛判据等对核主泵水力特性计算结果的影响[7-8]。结合数字化试验平台,开展系列比转速泵的稳态和瞬态外特性试验,搭建了泵内流场压力测试平台,实现泵内压力场的定点探测,利用三维PIV泵内流场测试,直接观测泵内特定区域流体速度场。实测的稳态外特性、瞬态外特性及泵内流场的压力图谱、速度分布,都与数值计算结果总体相符[9-10]。

在开发的核主泵水力部件优化设计平台上,基于多学科优化软件Isight和计算流体力学软件NUMECA的平台,对试验设计、近似模型和优化算法相结合的优化策略进行集成,并通过程序语言Python进行界面开发,构建了适用于核主泵水力模型的自动优化设计平台。建立了反映设计变量与目标函数之间关系的近似模型,研究核主泵叶轮几何形状及其与导叶入口距离之间的交互效应,采用多岛遗传算法进行优化,获得了水力性能优良的水力模型。经过近似模型、优化算法和CFD验证计算,预测值为0.893,CFD验证结果为0.873。图3为基于近似模型的核主泵优化设计叶轮静压分布对比图。在设计工况下,压力分布比较均匀,叶片压力面压力值明显高于吸力面,流体流入叶轮前缘造成冲击,并在吸力面侧产生低压区,原始模型的最低压力为15.5 MPa,优化后叶轮的最低压力为15.9 MPa,汽蚀性能有所提高。叶型优化后,叶轮叶片压力侧和吸力侧的压力均有所提高,原存在于原始叶轮吸力侧尾缘的压力波动完全消失,压力侧在尾缘处的压力波动区域亦有所减小[11]。表明了核主泵集成优化平台的实用性,以及采用优化策略进行过流部件优化设计具有的可行性和合理性。

针对具有高速、重载、窄间隙特点的大直径推力轴承润滑问题,利用基于极限剪切应力模型的界面滑移参变量变分原理,开发了考虑界面滑移与空化效应的推力轴承润滑数值计算程序,分析在推力瓦和推力盘润滑界面滑移时的流体动压润滑行为。推力轴承稳定工作状态下转速为1485 r/min,液膜黏度为0.4061×10-3Pas。图4给出了推力轴承推力瓦和推力盘表面不同极限剪切应力对轴承承载能力影响曲线。随着表面极限剪切应力增加,轴承承载能力和功率损耗均逐步增加,最后趋近于润滑界面无滑移情况的承载能力和功率损耗。液膜压力分布的显著变化是由于界面滑移集中发生在轴承的出水边,导致流体动压效应明显减少,液膜压力显著降低。

进一步验证核主泵水力部件设计和数值计算方法,在核主泵水力部件优化设计平台上,针对CAP1000核主泵相关的水力参数,根据叶轮—导叶最佳数目匹配准则相应选择,统一造型叶轮和导叶轴面流道并使轴面平均速度近似线性分布,主动抑制轴向旋涡,基于轴面速度分析调整叶片安装角,外特性试验表明缩尺实测水力效率超过80%。

图3 优化设计的核主泵叶轮静压分布对比结果[11]Fig.3 Comparison of pressure distribution on the impeller of main coolant pump after automatic optimization design[11]

图4 推力瓦和推力盘表面不同极限剪切应力对轴承承载能力影响Fig.4 Effects of the initial limiting shear stress on the thrust bearing behavior when a lubricated surface has a homogeneous slip property

3 核主泵过流表/界面洁整化理论

核主泵过流部件符合核环境使役要求的高表面洁净度和表面完整性,即高的表面洁整性避免对工作介质的理化性质和流动特性产生有害影响。过流部件不仅要保证材料的物理、化学、力学性能,在零件加工、热处理、装配、储运等过程中,要求控制制造环境、刀具与工装夹具、切削液和热处理介质等可能在零部件表面引起的铁素体等黏附,F、Cl、Ni、Cr等杂质或有害元素的扩散和渗入等污染,保证加工表面的高洁整性。核主泵的叶轮与导叶、轴系、轴承、密封、屏蔽套等关键零件、部件和组件,不仅承受高动压载荷,而且长期承受特殊工质冲刷和腐蚀。核主泵关键零部件高的表面耐磨损抗腐蚀性能和表面加工制造精度决定了使役性能和寿命,对超精密加工和精密装配的要求严格[12]。同时,以奥氏体不锈钢、双相钢,以及超硬合金等难加工材料为代表的零部件,对提高加工制造精度和效率提出了很高的要求[13-14]。

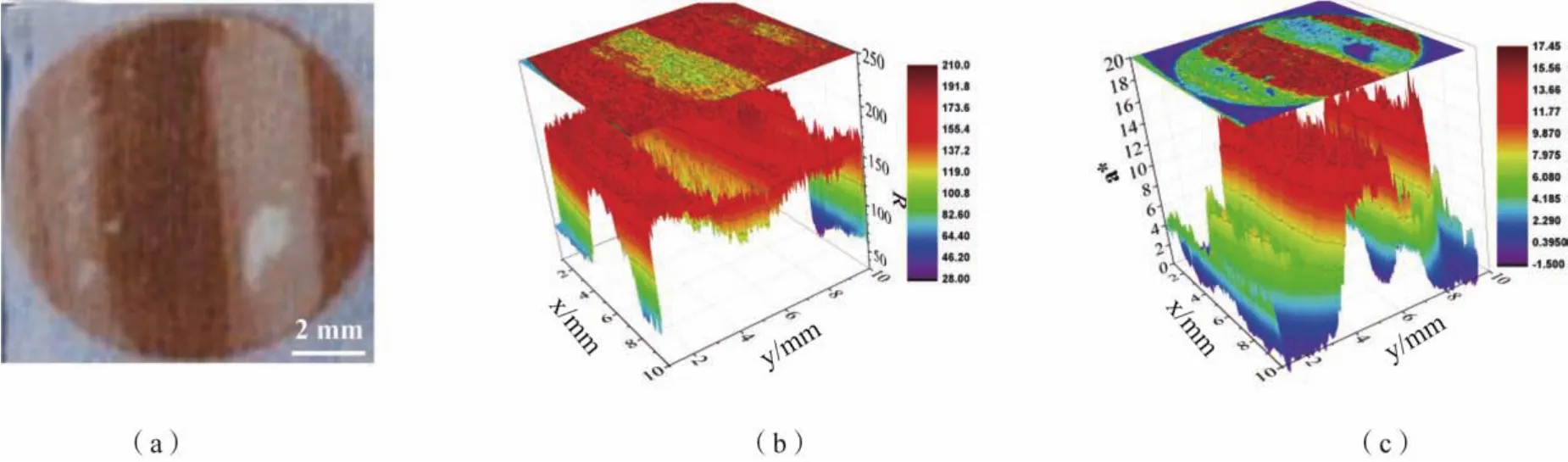

针对核级不锈钢表面铁污染的检测与评估要求,发展了不锈钢表面洁整性的显色检测定量评价方法,弄清了表面杂质元素产生及迁移规律,确定了检测溶液、反应时间、色卡选取等测试参数的影响,开发出高灵敏度和稳定性的测试溶液。图5给出了基于邻菲罗啉渗透显色的高灵敏度无损检测评价结果。根据邻菲罗啉测试溶液与不锈钢表面铁污染发生显色反应呈红色的特点,提出通过颜色测量来表征不锈钢表面铁污染的方法,与核电不锈钢制造标准推荐的蓝点法比较,检测灵敏度和溶液稳定性等方面均优于蓝点溶液,避免了潜在的环境危害,降低了测试溶液对不锈钢表面质量的破坏[15]。奥氏体不锈钢磨削、压力加工过程中存在表面的铁污染,磨削加工中铁污染较少,其他条件下铁污染转移量相对较多,且存在较大的随机性。研究不同加工状态以及核主泵工作介质、大气和模拟海洋环境因素对铁污染检测效果的影响,分析环境介质和不同成分与组织的钢种下铁污染转移的差异。检测值随表面铁污染量的增加而增大,证明了在已经受到大量铁污染后,不论是硼酸溶液、大气和NaCl溶液等环境中,铁污染经长时间放置后仍大量存在。

各类不锈钢具有良好的耐蚀性,但在承受高动压载荷和长期的冲刷和腐蚀作用下磨损腐蚀严重。离子注渗和离子束冲击表面强化技术处理不锈钢零部件,通过微观组织结构分析、性能评定及工艺优化,发展了核主泵关键零部件的材料表面改性新方法[16-17]。揭示加工制造过程中零部件高表面完整性的形成机理和表面污染去除机理,建立了零部件加工制造表面洁净度和表面完整性一体化的评价体系,并提出了严格的工艺控制策略和有效的表面改性方法。

图5 基于邻菲罗啉渗透显色的高灵敏度评价技术,实现AISI 304奥氏体不锈钢零件表面磨削加工微量铁污染的渗透显色检测结果Fig.5 PT NDE technique based on phenanthroline penetrantf or evaluating surface ferritic contamination on austenitic stainless steel components:(a)chromogenic complex reaction on contaminated surface;(b)chromaticity in RGB mode of low sensitivity;(c)chromaticity in LAB mode of high sensitivity,respectively

4 核主泵系统的性能仿真

大功率核主泵具有的轴密封式和屏蔽式两种类型结构的分析与数字样机建模,依据核主泵转子不同的支撑形式与动力学特点,归纳电机轴段与叶轮轴段各径向支撑沿转子轴向的分布比例,分析转子各相关部件的质量和转动惯量分布规律,基于动力学性能设计,提供结构形式、支撑模式、刚度分布、质量布局等方面的工程参考。参考服役过程核主泵出现的振动特征,确定了核主泵流量、启动与稳态运行阶段工作介质温度变化、多台泵的先后启动顺序等对核主泵振动水平的影响。针对间隙旋流对转子动态性能影响,研究间隙环流以干转子振型模态和固有频率,保证核主泵转子的可靠与稳定运行,对不同间隙比条件下的环流约束转子的稳态与动态性能进行了理论建模与实验研究[18]。采用三维造型软件UG建立了AP1000核主泵全部结构件的数字化模型库,利用3DMax软件完成了屏蔽式核主泵的虚拟装配过程,形成了AP1000屏蔽式核主泵的数字样机。针对AP1000屏蔽式核主泵电机定子绕组温度场计算,从电机生热以及散热的角度建立了电机屏蔽涡流损耗与转子水力摩擦损耗的分析模型,从系统散热角度,研究了小间隙旋流边界层高速剪切对核主泵电机散热的影响。首先屏蔽套厚度、屏蔽套材料电阻率、电机转差率是影响屏蔽电机电磁损耗的主要参数,对屏蔽电机电磁场与温度场进行了建模,定子绕组的温升最高;其次分别为定子屏蔽套、定子铁心、转子笼条、转子屏蔽套、转子铁心,说明屏蔽电机中定子换热是主要问题,有别于普通电机中转子换热占主导的情况[19]。

5 总结与展望

国家重点基础研究发展计划项目 “核主泵制造的关键科学问题”研究过程中,与国家重大专项 “大型先进压水堆核电站”的核主泵设计和承制企业紧密合作,面向大型先进压水堆核电站建设的国家重大需求,牢牢把握核主泵国产化和自主化进程中亟待解决的重大基础科学问题。不仅强化项目研究的方向和目标,自主建立我国核电装备制造的理论体系,掌握设计方法和加工制造原理;而且面临研究工作的紧迫性,不负重任和使命,为我国独立发展核主泵制造技术和产业提供理论基础、创造技术条件。经过近十年核主泵制造的诸多科学问题研究,锻炼了队伍,积累了经验,对国家重大需求已作出了实质性的贡献。但是,从核电装备制造理论基础和技术研发整体发展看,国家重大工程对基础科学问题研究的迫切要求不断提高,亟待建立完备的大型核电装备制造理论体系。以大功率屏蔽电机核主泵的自主化设计和可靠制造的总体目标为例,进一步深入精细研究推力轴承、惰转飞轮、动压密封、屏蔽结构等关键零部件的设计方法与制造工艺,实现技术原理和工艺方法的全面突破,确保实现核主泵的 “中国创造”。

核主泵制造的关键科学问题涉及机械、材料、动力、力学、核工程等多学科领域,迄今已经形成的一支核电装备研究创新团队,应发挥相关学科的研究优势,尚需有效融合构成系统集成,加强研究工作相互间的支撑,增强学术的密切联系,协同合作、优势互补,通过产学研相结合的方式提升我国核主泵的自主创新能力,发挥理论和实践相结合的特色,满足核主泵等复杂、综合装备制造的需求。

致谢:本文的研究结果由国家重点基础研究发展计划项目 “核主泵制造的关键科学问题”(2009CB724300)项目组成员分别合作完成,感谢全体成员的出色工作和贡献。

参考文献:

[1]GAO H,GAO F,ZHAO X C,et al.Transient flow analysis in reactor coolant pump systems during flow coastdown period.Nuclear Engineering and Design,2011,241:509-514.

[2]GAO H,GAO F,ZHAO X C,et al.Analysis of reactor coolant pump transient performance in primary coolant system during start-up period.Annals of Nuclear Energy,2013,54:202-208.

[3]ZHOU Z-h,XU X-s,LEUNG A Y-t,et al.Transient thermal stress intensity factors for Mode I edge-cracks.Nuclear Engineering and Design,2011,241:3613-3623.

[4]刘松,李姿琳,关振群.核主泵主轴机械—热耦合疲劳分析 [J].中国核电,2013,6(1):22-27.

[5]王玉明,刘伟,刘莹.非接触式机械密封基础研究现状与展望.液压气动与密封,2011,31(2):29-33.

[6]欧阳武,袁小阳,杨培基,等.转子轴承系统振动响应谱的仿真研究.应用力学学报,2012,29(3):325-329.

[7]李颖,周文霞,张继革,等.核反应堆冷却剂循环泵全流道三维数值模拟及性能评估.原子能科学技术,2009,43(10):888-902.

[8]WANG P F,RUAN X D,ZHOU J,et al.Medial axis transform method for shape design of hub and shroud contours of impellers.Journal of Fluids Engineering-Transactions of ASME,2011,133(3):034502/1-4.

[9]谢蓉,单玉娇,王晓放.混流泵叶轮流动性能数值模拟和叶型优化设计.排灌机械工程学报,2010,28(4):295-299.

[10]周方明,王晓放,徐胜利,等.错列导叶对反应堆冷却剂泵水力性能的影响.风机技术,2017,59(1):7-17.

[11]谢蓉,郝首婷,金伟楠,等.基于近似模型核主泵模型泵水力模型优化设计.工程热物理学报,2016,37(7):1427-1431.

[12]MA G Y,WU D J,GUO D M.Segregation characteristics of pulsed laser welding joint of thin Hastelloy C-276.Metallurgical and Materials Transactions A,2011,42A(13):3853-3857.

[13]霍凤伟,郭东明,冯光,等.核主泵用斜波纹面型密封环超精密磨削方法.机械工程学报,2013,49(5):154-160.

[14]姚嵩,胡于进,王学林.工件几何模型对不锈钢切削力数值计算影响研究.中国机械工程,2011,22(12):1392-1398.

[15]宋冠宇,赵杰,程从前,等.核电用奥氏体不锈钢表面铁素体污染的影响及对策.腐蚀与防护,2011,36:193-197.

[16]ZHU X P,ZHANG F G,TANG Y,et al.Dynamic response of metals under high-intensity pulsed ion beam irradiation f or surface modification.Nuclear Instruments and Methods in Physics Research B,2012,272:454-457.

[17]WANG K S,CHE H L,LEI M K.Corrosion-fatigue properties of plasma-based low-energy nitrogen ion i mplanted AISI 304L austenitic stainless steel in borate buffer solution.Surface and Coatings Technology,2016,288:30-35.

[18]成德,薛亚波,沈洪,等.屏蔽式电动泵内部流场的分析与可视化.核科学与工程,2013,33(4):398-403.

[19]CHEN D,XUE Y-b,SHEN H,et al.Nu merical study on seismic response of the reactor coolant pu mp in advanced passive pressurized water reactor,Nuclear Engineering and Design,2014,278:39-49.