柔性支承柱面气膜密封CFD数值分析

2018-04-08刘美红

代 迪,刘美红

(昆明理工大学 机电工程学院,云南 昆明 650500)

在工业燃气轮机和航空发动机中,使用密封技术能明显降低油耗、提高相关构件的工作寿命和耐久性,并能提升整机的工作效率[1]。然而,航空发动机的工作环境具有高环境温度、高界面滑速和高边界温差的特点。并由于热力变形及剧烈振动,发动机转子存在较大的动态位移[2-5]。传统的迷宫密封技术、刷式密封和端面密封技术,难以适应上述条件[6]。因此,研究可以实现较大柔性的气膜密封技术变得越发重要。

目前,柔性气膜密封技术主要包括端面气膜和柱面气膜[7-8]。端面气膜由静环和动环两个部分组成,常用的端面气膜密封结构包括“吸气式”静压端面气膜密封技术、反转轴间端面气膜密封技术和瑞利阶梯型端面气膜密封技术[9]。然而,端面气膜密封技术存在较大的局限性,难以适应航空发动机的工作环境[10-11]。柔性支承柱面气膜采用密封浮动构件和大柔性支承结构制造[12],在确保最大气膜刚度和最小气膜厚度的条件下,能抵消热力变形和转子的剧烈振动。其相比于传统的端面气膜较易实现,且具有较大的径向柔性[13]。典型的柱面气膜密封结构包括柔顺箔密封、薄片板密封和直筒式柱面气模密封[14]。

对柔性支承柱面气膜的定性和定量分析,是设计更加合理的密封系统的基础。然而建立合理的柱面气膜密封系统的理论分析模型仍较为困难,现有的研究手段主要包括数值模拟和实验研究。本文首先在Proe[15]中建立柱面气膜的密封参数化模型,然后基于有限元分析的Linear Soid划分方法,使用ANSA网格划分软件[16]来划分网格,并分析柔性支承柱面的静压、速度和剪应力。同时,研究柱面结构参数与操作参数对柔性支承柱面气膜密封性能的影响。

1 柔性支承柱面气膜密封原理与建模

柔性支承柱面气膜密封系统通常由轴承座、波箔片、平箔和轴颈组成。柱面气膜转子的高速旋转使得浮环和轴颈间产生动压密封气膜,而静子与浮环间具有较大的柔性支撑可抵消变形和振动位移对密封系统的不良影响。同时,支承与气膜间的共同作用可以避免密封表面间的磨损及接触摩擦,并能实现更优的密封效果。

为了分析柱面气膜的各种性能,本文首先用Proe建立了柱面气膜模型,如图1所示。使用ANSA中的CFD版块对所建立的模型进行网络划分,并使用FLUENT的有限元计算程序设置边界条件与求解器。最后,使用FLUENT的后处理软件绘制模型的流体图、压力云图和速度矢量场等。

图1 柔性支承柱面气膜模型

图2 整体与局部网格划分结果

流体网格划分的质量将直接影响CFD数值计算的速度和精度。本文使用Linear Solid划分方法,首先通过控制外圆面的网格数划分外圆面;然后将宽度方向设置为5层,并划分为92 484个网格,以既能模拟出模型的实际流动,又能节省运算成本和时间。图2所示为本文划分结果的整体和局部展示。

本文为了便于计算与分析,忽略了气膜体积力与惯性力,并假设动环和静环与气膜间无相对滑动,气膜运行稳定、无振动和扰动。设置边界条件为:进口压力pr=0.113 325 MPa,出口压力ps=0.101 325 MPa;动环壁面为旋转Wall Motion,静环壁面为Stationary Wall,动环转速为8 000 r/min;软件求解器设置为SIMPLE压力修正法。下面分别仿真分析柔性支承柱面的静压、速度和剪应力分布。

(1)静压分析。如图3所示为FLUENT软件得到的柔性支承柱面气膜静压分布图。从图中可以看出,气膜最大压力为0.116 MPa,且压力分布具有流体憋油升压效应。其在气膜从较大膜厚处流向最小膜厚处时,压力快速增大,并形成一个负压区。

图3 柔性支承柱面气膜静压分布图

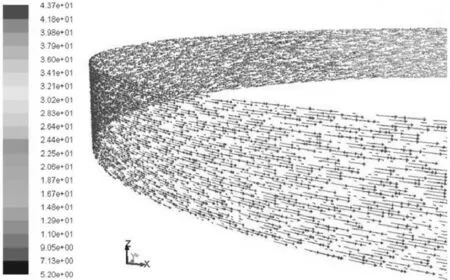

(2)速度分析。如图4所示为FLUENT软件得到的柔性支承柱面气膜速度矢量图。图中两种颜色分别为动环内壁与静环内壁处速度矢量。可以看出,动环外壁处速度明显大于静环内壁处速度。

图4 柔性支承柱面气膜速度矢量图

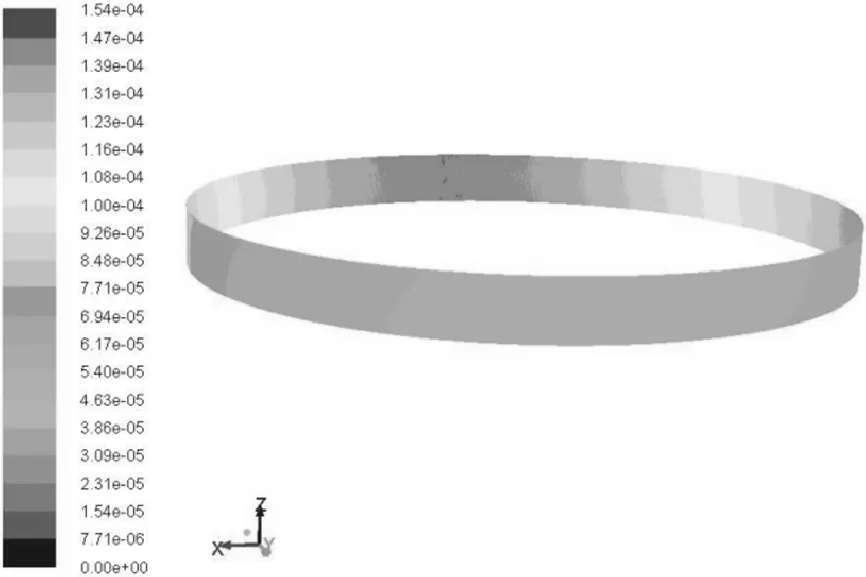

(3)剪应力分析。如图5所示为FLUENT软件得到的柔性支承柱面气膜剪应力分布图。从图中可以看出,在最小膜厚处剪应力最大为1.54×10-4MPa,且能产生更强的剪切效应。

图5 柔性支承柱面气膜剪应力分布图

2 密封性能分析

2.1 不同结构参数下柱面气膜密封性能分析

本文比较了在不同偏心率和间隙下柔性支承柱面气膜的轴向静压、泄漏量、浮升力、摩擦转矩和气膜刚度等密封性能。

由流体动压原理可知,当压差和转速等边界条件恒定时,偏心率的大小将严重影响流体动压效应。如图6所示为偏心率 分别取0.2、0.4、0.6和0.8时,柱面气膜的静压分布图。从图中可以看出,ε为0.2时,柱面气膜下端面压力出口处压力明显小于上端面压力入口处压力,形成轴向泊肃叶压差流;ε为0.4、0.6和0.8时,柱面气膜在较薄处压力值较大,依此为0.113 MPa、0.116 MPa和0.128 MPa,并出现流体动压效应,且 越大流体动压效应越明显。

图6 不同偏心率时柱面气膜的静压分布图

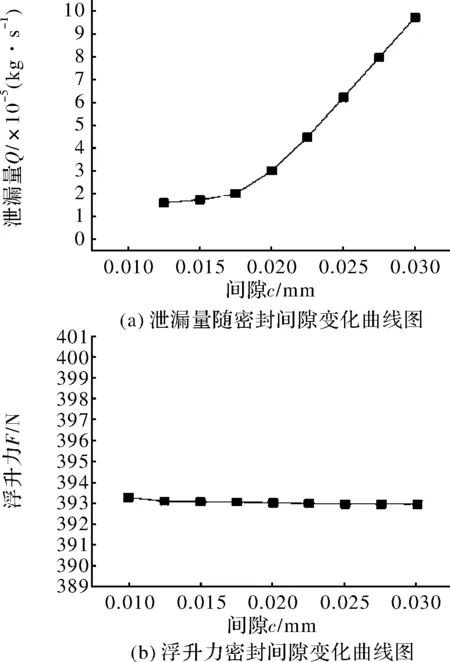

当ε取0.6时,密封间隙从0.01 mm变化到0.03 mm时,柱面气膜的泄漏量、浮升力、摩擦转矩和最大压强等密封性能变化如图7所示。从图中可以看出,随着密封间隙的增加,柔性支承柱面气膜的泄漏量随之增加,浮生力、摩擦转矩和最大压强随之减小,柱面气膜的密封性能逐渐降低。

图7 不同密封间隙下柱面气膜的泄漏量、浮升力、摩擦转矩和最大压强等密封性能变化

2.2 不同操作参数下柱面气膜密封性能分析

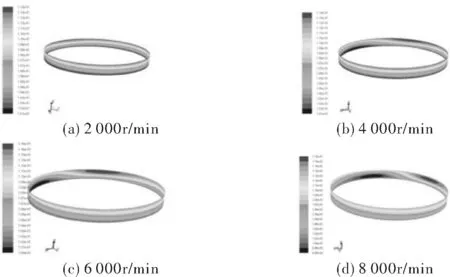

本文使用控制变量法,分析不同操作参数下柱面气膜的密封性能。如图8所示为转速分别为2 000 rpm、4 000 rpm、6 000 rpm和8 000 rpm时,柱面气膜的静压分布图。从图中可知,随着转速的增加,流体动压效应越明显。

图8 不同转速下柱面气膜静压分布图

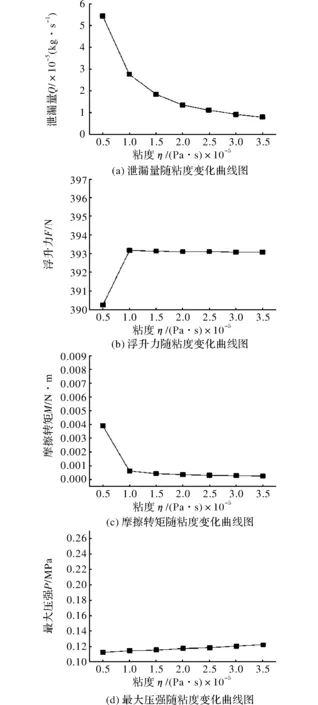

如图9所示为气体粘度从0.5×10-5Pa·s增加至3.5×10-5Pa·s时,柱面气膜的泄漏量、浮升力、摩擦转矩和最大压强等密封性能变化情况。从图中可以看出,随着气体粘度的增加,泄漏量和摩擦转矩在逐渐减小。而浮升力先增加后不变,最大压强在逐渐增加。由此表明,气体粘度越大,柱面气膜密封性能越好。

如图10所示为边界压差从0.01 MPa增加到0.1 MPa时,柱面气膜的泄漏量、浮升力、摩擦转矩和最大压强等密封性能变化情况。从图中可以看出,随着压差增加,各项指标均在增长。表明压差越大,柱面气膜密封性能越好。

图9 不同气体粘度时柱面气膜的泄漏量、浮升力、摩擦转矩和最大压强等密封性能变化

图10 不同压差时柱面气膜的泄漏量、浮升力、摩擦转矩和最大压强等密封性能变化

3 结束语

本文使用CFD数值分析技术分析柔性支承柱面气膜的密封性能。首先建立了柔性支承柱面气膜的参数化模型,并仿真分析气膜的静压、速度和剪应力分布;然后,比较结构参数与操作参数下轴向静压、泄漏量、浮升力、摩擦转矩和气膜刚度等密封性能的变化情况。仿真与测试结果表明,随着转速的增加,柱面气膜表面流体动压效应越明显;随着压差和气体粘度的增加,浮升力及泄漏量呈线性增加,柱面气膜密封性能越好。

[1]Lattime S B,Braun M J,Choy F K.Design considerations towards the construction of Hybrid Floating Brush Seal (HFBS)[J].Tribology International, 2004,37(2):159-167.

[2]王虹,洪杰,马艳红.用于转子系统的气膜密封阻尼结构稳态特性[J].航空动力学报,2012,27(1):190-197.

[3]Pugachev A O,Deckner M.CFD prediction and test results of stiffness and damping coefficients for Brush-Labyrinth gas seals[C].Sydney:ASME Turbo Expo 2010: Power for Land, Sea and Air,2010.

[4]Wang H,Hong J,Ma Y H.Steady-state properties of gas film seal damper used in a rotor system[J]. Journal of Aerospace Power,2012,27(1):190-197.

[5]刘晓玉,王之栎,丁蕾,等.反转轴间双端面气膜密封性能分析[J].北京航空航天大学学报,2017,43(3):608-614.

[6]孙军锋,刘美红,李遇贤,等.基于CFD柱面气膜密封静态力学性能分析[J].排灌机械工程学报,2017, 35(11):968-974.

[7]谢静,白少先.高速气流阻塞效应对倾斜微孔端面密封动压特性的影响[J].摩擦学学报,2017,37(6):806-813.

[8]陈志,高昀皞,赵鹏,等.高压干气密封流场数值模拟[J].四川大学学报:工程科学版,2017,49(2):254-261.

[9]曹飞梅,姚平喜.不同结构阀芯的滑阀流场CFD分析[J].液压与气动,2017(8):40-43.

[10] 张勇,谷正气,刘水长,等.基于风洞试验与CFD分析的汽车前后轴气动升力计算的研究[J].汽车工程,2017,39(3):275-280.

[11] 于腾祥.离心式空气压缩机级内流动特性及叶轮参数的数值分析[D].上海:华东理工大学,2014.

[12] 张伟建.基于CFD的屋顶全开型温室自然通风流场分析和降温调控[D].镇江:江苏大学,2016.

[13] 黄苗苗,吴乘胜,卜淑霞.重力和自由面影响下的气泡尾流扩散特性CFD分析[C].长春:全国水动力学研讨会,2017.

[14] 高宏阁.单缸风冷汽油机缸头热负荷CFD分析[J].内燃机与配件,2017(2):35-36.

[15] 张羽玲,陈允春,邵明月,等.基于MRF模型的冷却辊冷却性能的CFD分析[J].包装工程,2017(7):11-14.

[16] 马纲,孙晓军,罗先海,等.端柱面组合密封气膜稳态特性数值仿真分析[J].北京航空航天大学学报,2014,40(4):439-443.