电站锅炉自控系统开发与应用

2018-04-08中国航发沈阳黎明航空发动机有限责任公司动力分公司吴凯

中国航发沈阳黎明航空发动机有限责任公司动力分公司 吴凯

1 引言

本项目总体规模为蒸汽锅炉和热水锅炉两种,公共管网系统包括真空-电化学-化学三位一体除氧器、热力除氧器、汽水壳式换热器,水水板式换热器,一次网、二次网循环泵和补水泵,除氧泵等。本项目新建燃气锅炉房,自控系统与项目同步建设、同步投入使用。

2 检测与控制系统

2.1 系统总体架构

公共管网系统采用西门子公司的S7-400系列的PLC冗余控制系统,CPU采用西门子S7-400的CPU416,此款PLC数字信号输入输出能力达到26万点,模拟信号输入输出能力达到1.6万点,CPU程序数据RAM达到4M,CPU故障事件保存存储区达到120个,且可扩展,功能模块与控制器同系列、同轨道安装,不采用扩展方式,编程软件同时支持LAD、FBD、STL、SCL、CFC、GRAPH、HiGraph编程语言。冗余系统配置是CPU、存储器、电源设备和通信接口都是1:1冗余,可以实现双控制器冗余切换,可以实现通信冗余功能和电源冗余功能,增加系统可靠性和安全性。由于各台锅炉之间存在互为备用的关系,因此每台锅炉由一套S7-300PLC实现单台锅炉和辅机的自动运行与安全检测功能。

锅炉中央控制管理计算机负责完成所有锅炉系统重要运行参数的历史记录、存储和产生报表并能打印输出,实现各锅炉运行负荷的统一调配;根据锅炉的运行状况进行节能优化,使锅炉房成为新一代节约型能源中心。整个控制系统的设计充分体现了控制分散、信息管理集中的现代工业设备控制思想的发展理念,具有投资性价比高,可靠性好、便于扩展,技术先进等优点。

2.2 控制总体思路

锅炉房内热力系统按“一键启停”思路进行设计,自动检测末端参数,根据检测结果,自动调整循环泵、换热器、锅炉的运行状态和运行台数;启动蒸汽锅炉前,除锅炉本体自动检测外,还自动完成检测给水泵、除氧水箱水位、软水设备、锅炉总出口阀门等状态并进行必要调节,达到启炉条件后,自动点火;启动循环泵,除其本身自动检测外,还可完成其进出口阀门状态以及压力值的检测并进行必要调节,达到启动条件后,自动变频启动;启动换热器前,除其本身自动检测外,还完成其进出口阀门状态以及其压力、温度值的检测并进行必要调节,达到启动条件后,自动启动。各系统均能够由独立的PLC控制站自主完成锅炉系统的自动运行与安全检测。上位监控管理计算机完成对所有锅炉房系统的数据通讯与处理,并负责完成所有锅炉房系统重要运行参数的历史记录、存储、生产报表打印以及各锅炉房运行负荷的统一调配。系统通过局域网随时向上一级的管理级计算机传输数据,为办公自动化提供了接口和条件。

2.3 控制软件结构

控制软件的设计是指整个锅炉控制系统的框架设计,在严格遵循控制系统设计标准和设计原则的基础上,根据燃气热水锅炉的运行特点和中央监控系统的功能要求,并考虑控制系统的科学性和先进性要求,将整个群控系统按操作的等级分为上位监控子系统、单台锅炉实时控制子系统两个部分。上位监控子系统是整个锅炉群控系统的指挥中心,所有锅炉的信息都集中显示在中央控制计算机中,在正常运行情况下,操作员可以在指挥中心对模块锅炉进行远程操控,如控制参数的设置、修改,启动优化控制程序,建立锅炉节能分析报表等。上位监控子系统起到信息和人员的管理职能,建立重要锅炉参数的历史报表和趋势,对现场操作人员的生产监督,中央监控操作员的权限设置。上位监控子系统建立在锅炉房控制室内,由监控软件、通讯电缆、监控操作平台、网络打印机、不间断电源等部分组成。

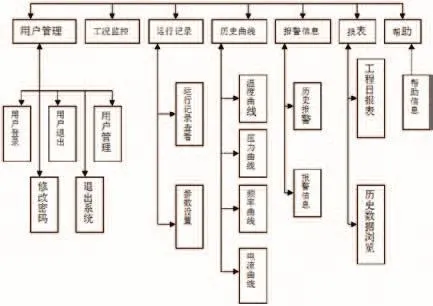

图1 控制软件结构图

单台锅炉实时控制子系统是整个锅炉群控系统的控制核心,如果说上位集中监控子系统是“大脑”的话,那么单台锅炉实时控制子系统就是“心脏”。所有正常状态下的锅炉控制都是由锅炉控制柜来实现的。为保证系统的安全性和可靠性,采用控制器和强电手动操作共同来实现具体的控制功能,采用工业上标准的以太网通讯协议实现锅炉控制器与上位监控子系统的数据交互。实时控制子系统建立在锅炉房控制室内,核心控制器与上位监控子系统安装在同一平台中,主要由一次传感器、变送器(现场安装)、核心控制模块、强电手动控制、控制柜等部分组成。控制软件结构如图1所示。从横向角度来看,群控系统的设计符合国际上流行的“控制分散、监视集中”的群控系统的标准。对于每个锅炉系统而言,控制是相互独立,彼此不会干扰,而监视系统又是集中的,信息是共享的,这有利于整体管理。从纵向角度看,锅炉控制系统是安全可靠的,在正常情况下,操作员在上位监控系统就可以对所有锅炉进行远程监控,一旦上位系统发生故障,操作员可以通过锅炉控制系统进行操作,即使发生极端情况,操作员也可以通过控制柜的强电手动操作对锅炉进行简单的操作,不会因为控制系统影响锅炉的正常运行。

2.4 上位机系统

上位监控系统的主要功能有两个,一是对整个锅炉房的监视与管理功能,包括用户管理、工况监控、报警信息、实时与历史曲线、数据记录、报表打印等;二是对锅炉房控制系统进行调度和控制,包括参数设置、优化运行策略、紧急处理等。上位监控系统被编制为三级控制权限,即操作员、锅炉房工程师和系统工程师。操作员的权限仅限于日常浏览和实时监视,不具备对组态软件的任何修改与设置权力;锅炉房工程师的权限是在操作员的权限之上,可以对运行过程中的一些参数进行设置与修改,如控制参数、出水温度设置、气候补偿曲线的选择等;锅炉房工程师和操作员都属于组态软件的操作前台;系统工程师的权限是软件组态级的,可以随时修改组态界面和控制程序,一般是在后台进行操作,具有最高的权限。

3 监控系统

3.1 主要功能

本群控系统采用Wincc V7.0作为上位集中监控平台,上位集中监控系统的软件功能主要包括以下几个部分:数据采集,通过标准工业以太网接口标准工业用TCP/IP通讯协议,实现与锅炉节能运行管理控制器的数据双向通信;人机操作界面,通过各种形式的数据显示方式,实现对现场重要工况数据的监控;数据的记录、检索与分析,通过数据报表、历史趋势和数据打印等形式,对锅炉运行状况进行统计和记录;优化调度,在对历史数据进行记录的基础上进行数据分析,建立锅炉优化运行的调度指令和开环指导;操作管理,对当班的司炉工进行操作登记,使操作工的操作与锅炉运行状况一一对应,真正实现生产管理。

3.2 燃烧机自动控制功能

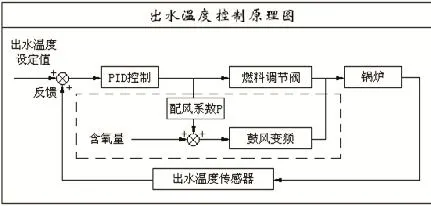

燃烧器采用比例调节方式进行控制,根据出水温度的目标值与实际出水温度检测值的差值,PID调节燃料阀开度,配风由机械连杆自动匹配。为使燃烧效果达到最佳状态,控制系统引入锅炉尾部烟气氧含量作为鼓风量的调节参数指标,变频调节鼓风机运行频率来调节锅炉进风量。控制原理如图2所示。

图2 燃烧器控制流程图

系统设有定时自动控制功能。系统可在24小时内设置四组定时工作时段,包括各时段开机、关机时间,锅炉出水温度上限、下限及转火温度;启动定时功能后,电脑根据当前时间使系统自动进入上班或下班不同时段,可根据用户设置不同的温度范围进行自动控制。当前回水温度t系统自动,为防止温度太低导致管道爆裂,当t≤5℃时,启动燃烧机一段火暖炉;当t≥16℃时,关闭燃烧机,退出防冻状态。燃烧机操作具有操作口令、系统调试口令、用户程序保护口令的密码管理。燃烧机控制器集中在控制柜中,形成燃烧机BMS管理系统。该系统包含燃烧自动程序控制功能、燃烧监测功能。系统能实现先进的自动化管理,采用便于操作人员使用的系统显示,燃烧器的控制受控于锅炉的总控制,并与锅炉的控制保持相对的独立性。

3.3 实时运行画面

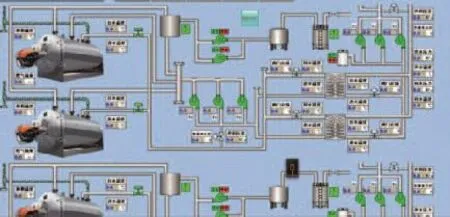

在上位监控管理计算机彩色显示器上动态实时显示动力站锅炉、给水系统工艺流程、各主要工艺设备的运行状态、运行趋势和各锅炉的温度压力流量等数据。使生产管理人员掌握当前锅炉及动力设备的生产运行情况,能从总图详图多层次监测,动态图形的总体结构形式为分层展开式。控制软件运行画面如图3所示。

3.4 趋势图画面

控制软件画面包括锅炉房系统监控总图,锅炉动态工艺流程图,自控系统总图、主要参数实时、历史趋势图,各主要设备状态和控制回路图等等。其中趋势图可用棒状图或线状图显示历史趋势或当前趋势。操作人员可以很方便地调整趋势显示的时间坐标或输入范围。每个测量变量趋势图以时间为背景,操作人员能够输入开始时间和结束时间。随着时间跨度的变化,采样频率也相应变化。为加快数据检索时间,趋势曲线所用的数据存放在数据库中一个特定的缓冲区内。

图3 控制软件运行画面

3.5 故障报警画面

计算机系统内配置了故障处理专家系统软件通过预装的专家系统得到故障原因的详细资料及排除故障的对策。在任何时间和在任何能显示的工作站都能在画面顶部或底部显示出的报警信息,操作人员点击该报警信息可以快速地调出与本报警有关的画面,该画面可以显示出故障原因的详细资料及排除故障的对策。所有的报警信号都以时间先后排队,该队列可以在画面上显示并存贮在内存内。在任何时间,该队列在画面上保留最新的128个报警点。这个历史报警队列在画面上采用颜色的闪烁和颜色的变化来表示一个报警信号是否被确认和是否被已恢复到正常的工况。在产生任何一个报警信号时,工作站便产生一个报警声音以提醒操作人员报警内容登记在数据库事件登录清单内,如果需要可以按要求调用并按命令分别打印。

4 小结

燃气锅炉与传统的燃煤锅炉相比,运行安全性更为重要,特别是燃气泄漏和燃爆问题必须有自动检测和自动解列功能。本项目在设计和实施中增加了控制过程的实时性显示,实现了各系统的连锁控制,实现了系统自动报警与自动解列功能。

参考文献:

[1]潘永湘.过程控制与自动化仪表[M].北京:机械工业出版社,2007.

[2]丁崇功.工业锅炉设备[M].北京:机械工业出版社,2009.