页岩气返排测试过程中防砂控砂技术浅析

2018-04-08陈洪地

苏 超,吴 亮,张 卓,陈洪地.

(中油测井技术服务有限责任公司库尔勒分公司,四川威远 642450)

页岩气[1]是一种以游离或吸附态藏身于页岩层或泥岩层中的非常规天然气,成分以甲烷为主,与“煤层气”“致密气”同属一类。作为一种新型的清洁能源,在发布的“十三五”规划中,我国页岩气产量力争在2020年达到300×108m3。未来几年,页岩气将得到大力开采,返排测试任务十分艰巨。页岩气井通常采用大位移水平井的钻井方式,以达到穿越较多优质页岩层的目的;通过多级加砂水力压裂[2]改造地层,最大限度地增加地层裂缝,以便于页岩气采集。通常,单口页岩气井的改造层段在15~20段左右,每一层段的注液量约2000 m3,注砂量约80 m3。大量的压裂砂(支撑剂)进入地层,由于不能被完全压实,在返排测试过程中将有部分压裂砂进入井筒甚至返到地面。因此,相对于常规油气井,页岩气井不仅要克服高温高压的影响,更重要的是要解决好防砂控砂的难题。

防砂控砂[3]一直是科研工作者以及现场施工人员研究的重点。何世云、陈琛(2002)[4]在非页岩气井中就已经考虑到加砂压裂后排液的控砂技术,提到4点措施:①在裂缝闭合前应控制液体的返排速度,限制裂缝中的渗流速度;②新井压裂时应注意合理的井间距离,防止新井压裂对老井造成影响;③加砂压裂施工必须向压裂液中添加破胶剂及交联剂,以确保施工的冻胶性能良好,返排液体破胶彻底;④在液体返排过程中,开、关井操作要平稳,一般在无紧急情况下不允许关井,严防井底产生激动。李洪波(2004)[5]在其博士论文中从理论上分析了携砂举升问题,对井筒中的固体颗粒进行受力分析,认为气体能否携带固体颗粒上升的根本原因是颗粒所受向上的力是否大于向下的力。其中考虑的单个颗粒上的作用力包括惯性力、重力、浮力、压力梯度引起的压差力和表面力,并分别对以上各力尤其是层流、过度流和紊流三种不同流态下的表面力进行了推导,同时考虑了颗粒的形状系数与阻力修正系数,建立了固体颗粒在三种流态下所受合力公式。王婧、王修武(2011)[6]等人综述了目前国内外在气井携砂、气井携液、液体携砂研究方面的现状以及取得的成果,从而对气井携砂研究有一个更好的认识,有利于进一步开阔视野,对油气井防砂、控砂、携砂生产具有实际借鉴意义。杨堃、王茜(2016)[7]等人针对现在页岩气的发展总结出了高产页岩气藏需要具备以下4个基本条件:具有持续生气能力的页岩,网状微裂缝发育,气藏发育在构造封闭的宽缓背斜中顶底板岩层致密,形成岩性圈闭。盆地内由于构造运动影响较小、成藏诸要素具备,是国内页岩气重点勘探区域,其中以四川威远区块为代表。王广涛、徐创朝(2016)[8]等人根据鄂尔多斯盆地储层致密且特征复杂的情况,常规体积压裂难以形成复杂裂缝,单井产量低,为此引进了井下控砂压裂技术,以实现实时控制井底砂浓度、形成缝内支撑剂架桥、提高裂缝复杂程度的目的,并成功应用在鄂尔多斯盆地的30口井的压裂作业中;与应用混合水压裂的油井相比,平均产油量显著提高,并且节省了1/3左右的水功率和用液量,大幅降低了压裂成本。

本文主要从合理制定工作制度[9]和优化工艺流程两个方面来实现防砂控砂的同时又最大化地节省设备投入量。

1 工作制度的选择

如果在压裂完成返排测试初期没有采取有效的防砂控砂措施,那么就会给后期的采气工艺造成极大的难度。后期的采气工艺主要有:连续油管排水采气、泡沫排水采气[10]、柱塞气举[11]等。经过这些采气工艺,虽然在一定程度上能改善井口工况,但是相应的会增加人力物力成本。

一旦压裂完成后,就没有办法再通过井下的措施来实现控砂,此时井口工作制度的选择将直接影响后续的开采计划。压裂的主要目的就是为了让压裂液向更远的地层滤失,增加裂缝长度,同时伴随压力降低,部分裂缝闭合将支撑剂压实,从而在地层之间为页岩气形成一条通道。因此,单井压裂结束后不宜立即开井返排,应焖井3~5 d,待井底压力基本稳定后再开井,焖井时间太短不利于裂缝闭合,焖井时间太长意义不大。

气井控产主要通过调节油嘴来实现:

(1)小油嘴放喷:流量小,井底压差小,压裂砂不易进入井筒;井筒内返排液流速慢,携砂能力弱,大通径桥塞容易积砂;返排速度慢。

(2)大油嘴放喷:流量大,井底压差大,地层内未起到支撑作用的压裂砂将大量进入井筒;井筒内流体流速快,携砂能力强,能将井底积砂带到地面;返排速度快。

工作制度的制定原则应遵循:尽量减少地层中的压裂砂进入井筒,让更多的压裂砂留在地层中支撑裂缝;同时又能把井筒中沉积的压裂砂带到地面,避免井下砂堵。

因此,工作制度应由小开始,逐渐增大。开井前期使用小油嘴放喷,减少地层中未压实的压裂砂进入井筒,不仅减少了井筒内积砂,而且提高了压裂砂的有效使用率。如此返排一段时间,随着井底压力降低、压裂液减少,地层裂缝逐渐闭合,压裂砂被压实起到支撑作用;同时小油嘴放喷能控制返排率增长过快,避免气液比过大,降低排砂风险。小油嘴放喷一段时间后逐渐增大油嘴,井筒内流体流速增大,当流速达到一定值时,大量进入井筒以及原本沉积在井筒内的压裂砂将被带到地面,此时应直接增大油嘴尽快排出井筒内积砂,待地面排液口无砂且井口压力稳定后,再排1~2个井筒容积,方可调整回之前的油嘴继续返排测试。这样的工作制度选择既避免了地层中压裂砂被大量带出,又有效地冲洗了井筒内积砂,在现场应用中也得到了很好的效果;但排砂过程中压裂砂对地面设备冲蚀厉害,因此地面流程的优化很重要。

2 优化工艺流程

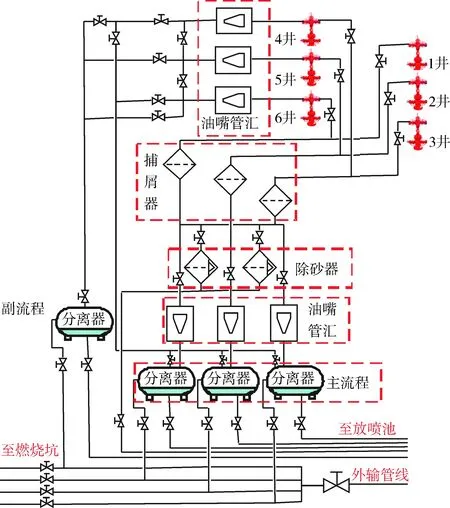

相对于常规气田的地面测试,页岩气的返排测试流程既要满足正常返排的需要,又要应对井口出砂。同时,页岩气井多以平台为单位。以某区块为例,一个平台包含6口单井,先进行单边3口井压裂,再进行另一边3口井压裂,通常后3口井压裂结束后,前3口井返排测试也结束了。因此,为了避免设备资源浪费以及排砂的需要,对流程进行了一系列的优化改进,具体优化后的工艺流程如图1所示。

图1 工艺流程优化Fig.1 Technological process optimization

2.1 六套单流程优化成三套主流程加一套副流程

主流程用于返排测试及排砂作业,副流程用于备用流程以及后期临时合采生产流程。例如,4井、5井、6井压裂结束后,4井、5井、6井正常使用主流程进行返排测试,同时1井、2井、3井进行压裂作业,如果1井、2井、3井压裂过程中某井发生压裂砂堵,4井、5井、6井中对应的井可以临时倒入副流程返排测试,主流程用于压裂砂堵解堵[12]作业。1井、2井、3井压裂时间大约1个月,此时4井、5井、6井返排测试任务已经结束,4井、5井、6井可以倒入副流程合采生产,主流程用于1井、2井、3井返排测试。这样的流程设计不仅节省了设备,而且减少了井场的占地面积。

2.2 高、低压区分别并联生产

高压区并联生产:一是因为除砂器使用率不高,且使用时间短,所以通过并联将三台除砂器减少为两台或者是一台;二是通过并联,在排砂期间当一条流程砂堵,可以切换到另一流程,保障排砂作业连续进行,将井筒积砂排完,避免因排砂中断而促使积砂回落造成井下砂堵。

低压区并联生产:当某分离器或相应下游管线出现紧急情况时,可将该井下游合并到另一台分离器,避免返排测试过程中数据中断。

2.3 分离器液位控制系统外置

出砂对分离器控液阀冲蚀厉害,且分离器自身控液阀被冲蚀以后拆装困难,不便于维修;因此,通过把分离器液位控制系统外置,利用可调式节流阀(针阀)来控制分离器液位,阀内结构采用硬质合金材料不易损坏,这样不仅节约了配件的采购成本,而且能节省维修控液阀的时间。缺点是需要人为地调节针阀的开度,需要作业人员24 h在岗。

2.4 副流程下游串联并与主流程下游串联

该串联方式既可以满足单边三口井返排测试结束后的合采产量计量,又能满足如果需要进行单井计量,可以将其中两口井并联到主流程,副流程用于该单井临时计量。

3 除砂方式选择与探讨

3.1 滤筒式除砂

流体经过除砂器滤筒,压裂液经砂筒滤缝或滤孔流出,压裂砂被留在砂筒内。若除砂效果好,对于砂砾尺寸最小为100 μm的压裂砂,如果选用100 μm的砂筒,则除砂器下游基本没有压裂砂。但是,压裂砂和其他一些杂物极其容易堵塞砂筒孔隙和裂缝,造成除砂器上、下游压差增长过快,砂筒中2 L左右的压裂砂就会造成几兆帕的压差。为了避免堵塞,每隔一段时间就需要倒换砂筒,出砂期间开关闸板阀,压裂砂对闸板和阀座冲蚀严重,且频繁打开和清理砂筒增加作业人员的风险。

3.2 除砂器在线排砂

去掉滤筒下盖,让滤筒内部和排砂管线联通,当滤筒内有大量积砂后,打开排砂管线,通过动力油嘴控制排量大小,利用井口压力将砂筒内积砂冲洗出砂筒。这样除砂效果好、除砂效率较高,同时也减少了作业风险,但如果遇到大量出砂,容易将流程堵死。

3.3 直排

流体不经过除砂器,直接过油嘴。这种方法方便快捷,不会造成砂堵;但对油嘴和下游管线、设备冲蚀厉害,需要定期对冲蚀关键点测壁厚,且需要对弯头等关键部位做防护措施。页岩气井出砂最大的特点是出砂量大,出砂时间短暂。出砂期间最大含砂量高达90%,但持续时间不长,从排液口见砂到排砂结束只持续几个小时,排砂结束后基本不会再出现大量出砂的情况。

4 结论

返排测试作为承上启下的关键环节,如果不能有效地解决防砂控砂难题,那么可能导致录取数据不准,影响产层评价及开采方案编制;也可能导致井下砂堵,需要冲砂作业,不仅增加了开采成本,而且增加了作业风险。通过对工作制度的合理安排,减少裂缝闭合前未起到支撑作用的压裂砂流失,以及裂缝闭合后及时清理井筒内的积砂;通过对流程的优化和排砂方式的合理选择,使到达地面的压裂砂安全、高效地排出,以保障返排测试作业顺利完成。

[1]杨彤颖.中国页岩气革命浅析[J].天然气技术与经济,2016,10(1):5-8.

[2]张跃磊,李大华,郭东鑫.页岩气储层压裂改造技术综述[J].非常规油气,2015,2(1):76-82.

[3]范兴沃,李相方,关文龙,等.国内外出砂机理研究现状综述[J].钻采工艺,2004,27(3):57-59.

[4]何世云,陈琛.加砂压裂压后排液的控砂技术[J].天然气工业,2002,22(3):45-46.

[5]李洪波.气砂两相流在天然气开采过程中的理论及实验研究[D].成都:四川大学,2004:29-51.

[6]王婧,王修武,汪潇,等.油气井携砂研究现状综述[J].产业与科技论坛,2011,10(3):155-156.

[7]杨堃,王茜,秦树蓬,等.中国页岩气勘探新思路[J].石油地质与工程,2016,30(5):1-5.

[8]王广涛,徐创朝,曹宗熊,等.鄂尔多斯盆地致密储层井下控砂压裂技术[J].石油钻探技术,2016,44(5):84-89.

[9]李相方,隋秀香.高温高压气井测试合理工作制度设计理论与方法[J].中国海上油气(工程),2003,15(5):30-32.

[10]梅明华,田喜军.刘淑哲,等.积液气井排水采气工艺[J].石油化工应用,2012,31(8):97-99.

[11]钟志伟,胡培培.大牛地气田柱塞气举排水采气工艺工作制度优化[J].石油化工应用,2014,33(8):12-14.

[12]翟恒立.页岩气压裂施工砂堵原因分析及对策[J].非常规油气,2015,2(1):66-70.