wDCT液压控制系统AMESim建模与分析

2018-04-08戴丰

戴丰

上海汽车集团股份有限公司技术中心 上海 201805

1 前言

湿式双离合器式自动变速器(wDCT)由电控单元发出控制信号,推动液压执行元件动作,能同时控制两台离合器的运作。换挡过程中两个离合器配合使用,与当前挡位相联的离合器分离,同时,与目标挡位相联的离合器接合,在整个换挡期间能确保至少有一组齿轮在输出动力。DCT能够消除驾驶员换挡技术的差异、减轻驾驶强度、提高经济性和动力性、改进舒适性和安全性,因此在自动变速领域具有强大的竞争力和广阔的应用前景。

液压控制系统作为wDCT的关键子系统,通过泵源提供足够流量的油液和压力,实现挡位自动控制、离合器自动控制、冷却与润滑控制,主要分为主油路、冷却润滑油路、离合器控制油路、换挡油路四个部分。主油路实现主油路流量和压力的控制,冷却润滑油路实现离合器冷却润滑、齿轴冷却润滑、液压油本身冷却,离合器控制油路实现对离合器的打开与关闭,换挡油路实现对挡位的控制。一个完善的液压控制系统应当具有良好的静态特性和动态特性,仿真技术已被业界广泛认作液压元件或系统设计阶段的必要手段。因此,对液压控制系统进行建模和分析非常必要。

目前,对wDCT液压控制系统的研究主要集中于双离合器控制、电磁阀特性、逻辑阀特性等。秦大同等[1]建立了电控机械式自动变速器和双离合器自动变速器的离合器起步统一动力学模型,实现了AMT 和DCT 统一的离合器最优起步控制。钟圆等[2]建立了湿式DCT离合器压力控制系统模型,提出了DCT换挡过程中离合器压力控制策略。张德明[3]建立了离合器油道特性模型、离合器油腔充油特性模型以及电液比例阀的数学模型,对油腔容积变化时对离合器管道特性的影响、管道直径、油腔容积对充油时间的影响进行了较为详细的分析。朱波等[4]分析了液压系统的直接控制电磁阀的结构原理,并对其进行分解建立了精确的系统模型。秦娜等[5]对其液压控制系统中主要压力控制滑阀进行了建模仿真,阐述了控制参数对液压系统的影响。

本文利用AMESim软件对wDCT液压控制系统进行整体建模与分析,利用试验数据对仿真模型进行验证,得到了液压控制系统的高精度仿真模型,对液压控制系统设计和开发提供了建议和指导。

2 wDCT液压控制系统建模

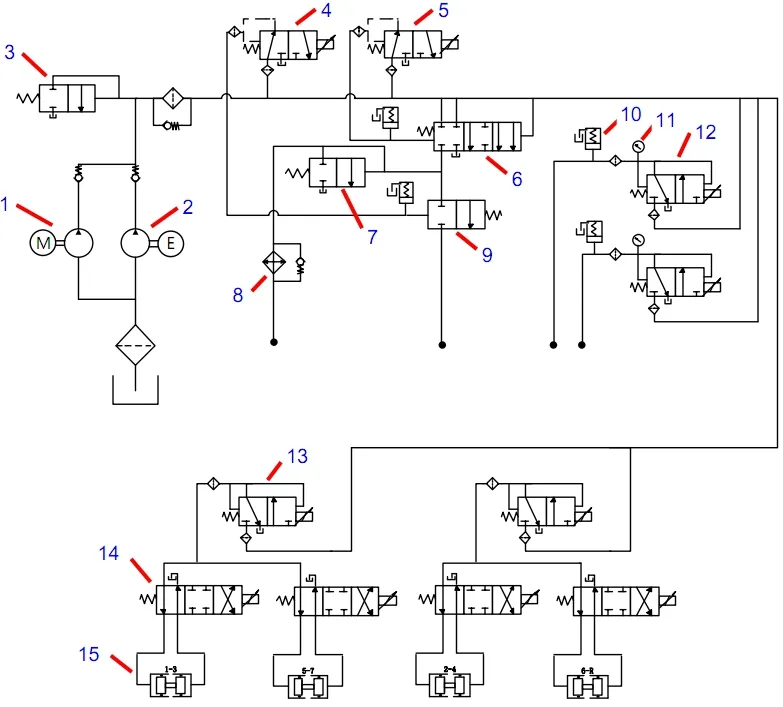

wDCT液压控制系统通过压力比例阀和流量比例阀的共同作用,实现快速和准确的压力控制和流量控制,某型wDCT液压控制系统原理图如图1所示。

图1 某型wDCT液压控制系统原理图

泵源系统应用机械泵1和电子泵2组合而成的混合泵,机械泵持续工作,电子泵按需工作,减小机械泵体积的同时可满足不同工况下的压力和流量需求。通过wDCT控制单元(TCU)预先给定的压力信号,利用压力比例阀5控制主油路压力,同时控制滑阀6阀芯向左移动,使油液进入冷却润滑油路。通过滑阀9来控制整个系统中液压油在润滑和冷却油路中的流量分配。通过压力比例阀12控制奇数离合器的分离和接合,从而达到动力的传递和断开,偶数离合器的控制方式也一样。通过压力比例阀13和流量比例阀14的串联,实现换挡执行器的动作。

阀体总成主要分为主油路、冷却润滑油路、离合器控制油路、换挡油路四个部分,各个部分的工作说明如下:

(1)主油路工作说明如下:

液压油在油泵的作用下将流向主油路内的主油路压力控制阀,该阀可以通过控制主油路调压滑阀阀芯移动控制主油路压力,当主油路压力超过一定限度,将导致减压阀打开适当降低主油路压力,保证主油路压力不会过高;如果主油路调压滑阀在高压下打开过快,该滑阀会打开某通道使主油路释放一部分油液到油泵的吸油口,这样就限制了主油路中的最大压力。减压阀和主油路调压滑阀共同控制着主油路压力使得这个压力不会过大也不会过小。

(2)冷却润滑油路工作说明如下:

主油路压力建立起来之后,通过主油路调节滑阀的调节,油液流向冷却润滑油路。冷却润滑油路的油液分开两路,一路通向离合器润滑油路,一路通向带有油冷器的冷却油路。同时,冷却润滑油路上设置安全阀,防止该油路压力过高。当压力过高时,安全阀打开,释放一部分油液到油泵的吸油口。电磁阀推动离合器润滑调节阀的阀芯,控制通向离合器润滑油路的流量。油冷器的设置可以保证整个液压系统的油液温度不会过高。

(3)离合器控制油路工作说明如下:

离合器控制油路分为奇数油路和偶数油路,每个控制油路由压力电磁阀、减震器、压力传感器组成,电磁阀控制压力,减震器吸收压力冲击,压力传感器反馈压力信号,组成一个离合器控制的闭合回路。两个控制油路相对独立,当一个控制油路有故障的时候,另一个控制油路仍可以正常工作而不受影响。

(4)换挡油路工作说明如下:

通过压力比例阀和流量比例阀的串联,给换挡执行器提供压力和流量,从而推动换挡活塞动作。通过组合共有8种工作状态,奇数挡位和偶数挡位互为分开,最多可对应7个前进挡和1个后退挡。

此外,还包含一些辅助部分,主要包括由油泵组成的泵源部分,吸滤器、压滤器等组成的过滤部分,以及供给齿轴飞溅润滑的部分等等。

比例电磁阀作为整个系统的核心零部件,起着关键作用,比例阀模型的准确与否,直接影响到整个系统的仿真精度。比例阀是电磁阀内比例电磁铁输入电压信号产生相应动作,使阀芯产生位移,阀口尺寸发生改变并以此完成与输入电压成比例压力、流量输出的元件,阀芯位移以机械、液压或电等形式进行反馈。DCT液压控制系统中常见比例阀分为开关阀、压力比例阀、流量比例阀三种,其中压力比例阀又可细分为常高型(NH)和常低型(NL)。比例阀主要由电磁部分和阀芯部分组成,电磁部分产生电磁力,推动阀芯动作。电磁力由输入电流和阀芯位移决定,这部分主要根据试验数据生成一张三维查询表供建模时使用。试验结果显示,电磁力与电流和阀芯位移的关系如下:电磁力随着电流增大而增大,同时随着阀芯位移的增大而减小。

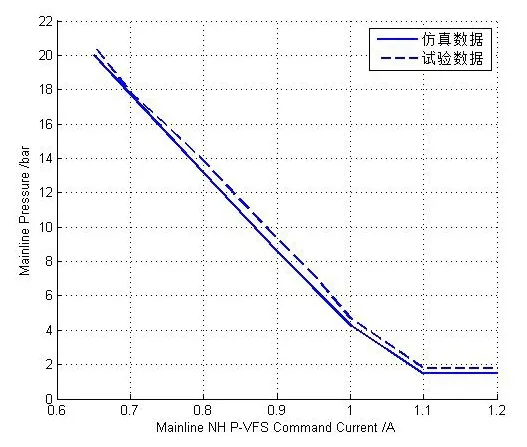

图2 主油路压力曲线仿真与试验数据对比

压力比例阀和流量比例阀的电磁部分相同,但阀芯部分结构区别较大,根据阀芯部分的具体结构,分别针对NH、NL压力比例阀及流量比例阀,利用AMESim进行建模。由NH、NL压力比例阀PI曲线、流量比例阀QI仿真与试验数据对比可以得到,仿真曲线与试验曲线重合度较高,比例阀仿真模型精度较高。以比例电磁阀模型为基础,同时通过对各个滑阀的建模,共同组成wDCT液压控制系统模型。基于液压控制系统模型,仿真得到的主油路压力与主油路比例阀的控制电流之间的关系曲线,同时与试验数据做比较,如图2所示。由图可知,两者曲线趋势一致,对比曲线重合度较高,进一步验证液压控制系统模型的准确性。

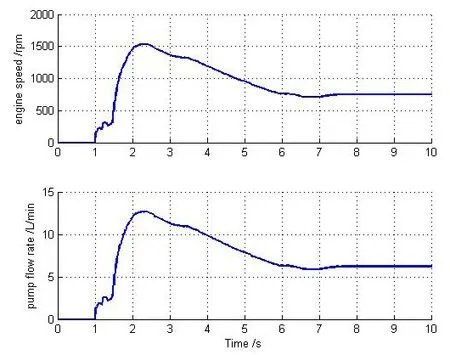

图3 怠速工况下发动机转速与油泵流量曲线

3 wDCT液压控制系统工况仿真分析

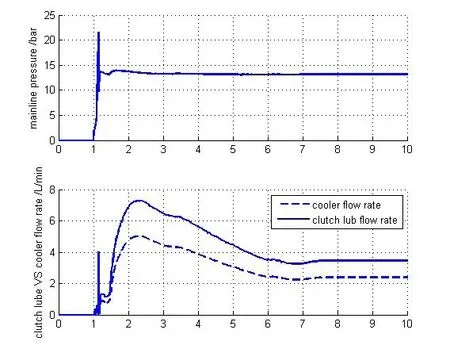

以建立的wDCT液压控制系统模型为基础,进行液压控制系统工况仿真分析。以发动机启动怠速工况为例,仿真条件如下:油温为90℃,主油路比例阀控制电流为0.8A,润滑油路比例阀控制电流为0A,整个过程中无换挡动作和离合器动作,发动机转速曲线以及得到的油泵出口流量曲线如图3所示,仿真时发动机转速曲线与发动机启动时的实际曲线一致。此工况下主油路压力动态曲线,以及冷却与润滑油路流量的分配关系如图4所示。

图4 怠速工况下主油路压力与冷却润滑流量分配关系

主油路压力到达稳定值后,离合器油路和油冷器油路的冷却润滑流量曲线趋势一致,稳定值的比值约为1.45,与实际测量比值1.46基本一致,进一步验证了整个模型的准确度。冷却润滑油路的流量比值对整个系统的流量分配、泵源选型有着非常重要的作用。

4 结论

本文以比例阀模型为基础,对wDCT液压控制系统进行整体建模与分析,得到如下结论:

(1)通过与试验数据比较,得到了高精度的比例阀模型和wDCT液压控制系统模型。

(2)以wDCT液压控制系统模型为基础进行工况仿真分析,得到了离合器油路和油冷器油路的冷却润滑流量比值,该比值对整个系统的流量分配、泵源选型有着非常重要的作用。

(3)高精度的wDCT液压控制系统模型,为液压控制系统的设计和开发奠定了基础。