汽车制动灯开关原理结构及常见失效模式分析

2018-04-08李宇斌

李宇斌

上汽通用五菱汽车股份有限公司 广西 柳州 545007

1 引言

汽车开关是整车的电子元件,用于控制汽车上各种装置电路,根据其控制对象不同,操作的方式也是多种多样,所以与普通电器开关相比具有一定的特殊性。汽车开关在车辆行驶过程中会受到多种冲击与振动,使开关零部件出现早期损坏、铆接松动。另外,在汽车运行中还会受到温度、相对湿度等恶劣环境影响,引起开关触点的氧化加剧,导致开关寿命的缩短。制动灯开关是一种常用的汽车开关,它不仅是控制制动灯的开启与关闭,而且越来越多的系统比如ECU、VCU、TCU、ABS、定速巡航等需要通过制动灯开关采集刹车开关信号,因此制动灯开关的可靠性非常重要,本文主要介绍制动灯开关的原理结构,以及对常见的失效模式进行分析和改进[1]。

2 制动灯开关原理和结构

2.1 制动灯开关原理

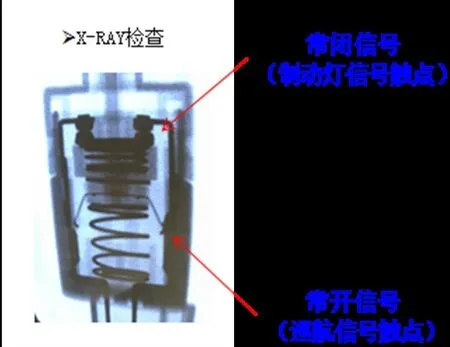

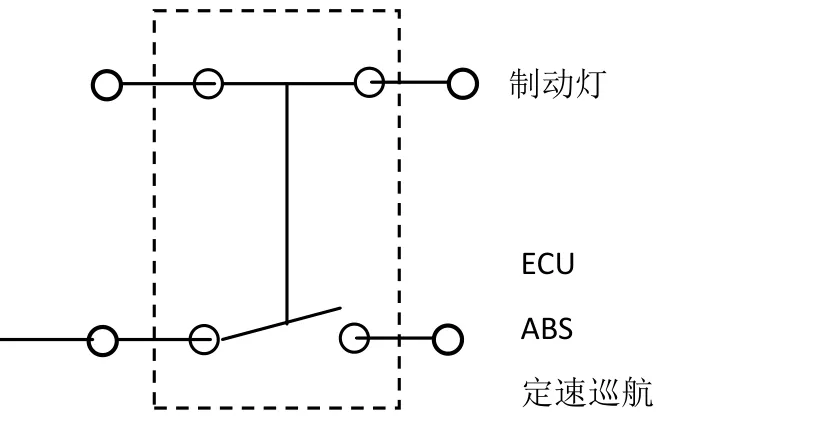

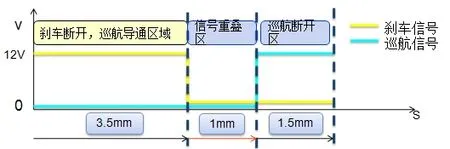

制动灯开关包含两路导通结构,自由状态下,其中一路闭,为两对触点接触的结构,直接控制制动灯;另一路常开,为滑片式结构,为ECU提供制动信号,从而取消定速巡航、调整节气门开度等,如图1所示。车辆ECU、ABS等系统对制动踏板信号采集方式,如图2。

图1 制动灯开关触点结构

图2 制动灯开关信号采集

2.2 制动灯开关结构

制动灯开关主要有三种类型:

(1)液压式制动灯开关,用于采用液压制动系统的汽车上,装在液压制动主缸的前端或制动管路中。

(2)气压式制动灯开关,用于采用气压制动系统的汽车,通常被安装在制动系统的气压管路上

(3)弹簧式制动灯开关,弹簧式制动灯开关是一种常用的制动开关,制动灯开关装在制动踏板的安装支架上,并与踏板上的挡板配合,以此来实现刹车动作与开关开闭的联接。初始装车位置,开关推杆压下,常闭回路断开,常开回路闭合;踩下刹车踏板,踏板与开关推杆脱离,开关恢复自由状态。下文主要介绍弹簧式制动灯开关(简称制动灯开关)。

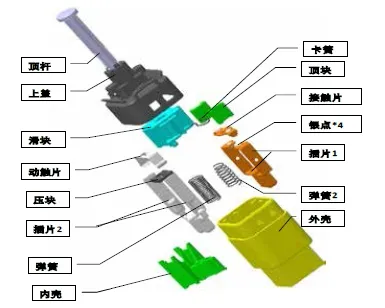

制动灯开关主要由塑料壳体、圆柱弹簧、带调节齿型的推杆、动触点、静触点、M型触片等零件构成,如图3;按照制造工艺来分,包括注塑件、冲压件、电镀件等。目前常见的制动灯开关信号触点分为:(1)两路簧片结构(2)一路簧片、一路触点结构,比如图4。

图3 制动灯开关结构图

图4 制动灯开关触点结构对比

2.3 制动灯开关性能要求

(1)储藏温度:-40℃~+95℃;(2)操作温度:-40℃~+85℃;(3)耐久性:1,000,000次;(4)操作力:8N±3N;(5)开关总运动行程:6mm±0.5mm;(6)开关共有8个可调位置状态;(7)额定电压:12V

3 制动灯开关故障模式及失效分析

3.1 制动灯开关常见故障模式

行车制动灯开关作为制动回路的通断枢纽和制动信号采集元件器,虽然体积小、结构轻,却需要承载大电流的通断电弧冲击、频繁动作的耐久考验,在整车上因制动灯开关失效而经常出现的故障模式有:①制动灯常亮,高位制动灯和后部制动灯长时间工作发热,热量集聚导致灯具壳体热熔变形;或停车后制动灯常亮,蓄电池长时间工作而致亏电等。②制动灯不亮,无制动信号输出,导致车辆无法启动、换挡等具有安全隐患。

3.2 制动灯常亮失效分析及控制方法

3.2.1 制动灯常亮失效分析

制动灯开关有自适应行程结构,将推杆伸出长度设定为8个档位,开关装配到踏板组件上时,根据安装支架与挡板的距离,使开关稳定在某一个档位上。不同的档位间的关键特性包括两个方面:档位高度和止档力。假设:安装支架与挡板间距为L,开关档位高度为H。其中开关1档的高度最大为Hmax,8档的档位高度最小为Hmin,设计上要求Hmax>L,且差值至少大于开关的导通断开行程约1mm。

因此,制动灯常亮的原因主要为开关与踏板没有可靠接触。这其中又包含两种可能原因:①开关装到踏板支架上前,推杆未完全拉出,开关自适应行程没起作用,开关推杆所处的档位高度小于安装支架与挡板间距,即(Hi-l)<L。极端情况为,开关推杆的最长行程小于支架与挡板间距,即Hmax<L;②开关档位间止档力太小,开关装配到踏板支架上后,推杆滑牙。与止档力相关的零件为齿形推杆和卡簧,推杆齿高、齿宽太小,齿的强度不够,或者卡簧宽度尺寸太大,都会导致滑牙[2]。

3.2.2 档位高度与止档力过程控制方法

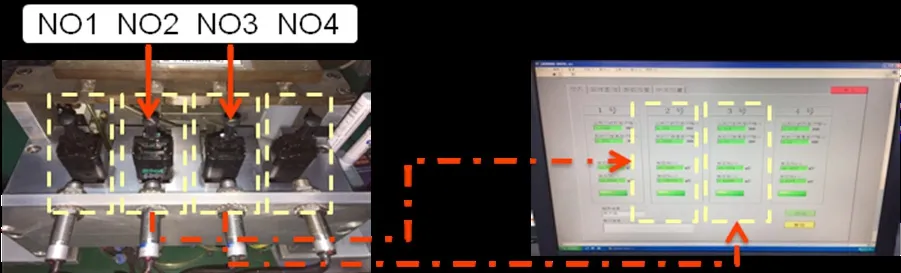

图5 档位高度和止档力监测

由于尺寸测量方法的限制,不易100%监控与档位高度和止档力相关的推杆和卡簧的尺寸。且子零件的尺寸满足,并不能体现零件总成的符合性。

将力&位移测试仪(试验设备)应用在生产线上,可同时监控开关总成每一档的档位高度和止档力,如图5所示。

在此过程中,需严格控制探头的下压速度,以免测量时开关滑档,对推杆造成二次损伤。检测完后,开关推杆需恢复到最长的状态,并确认后打标识。

3.3 制动灯不亮失效分析及结构改进

3.3.1 制动灯不亮失效分析

某车型故障表现为缓慢踩制动踏板,当踏板与开关完全断开后,制动灯间歇性不亮导致无法换挡,经重装或更换制动灯开关后故障消除。对故障车相关零件的检查分析,初步判断制动灯开关内部回路不导通,是制动灯不亮的主要原因。

根据制动灯开关信号采集与行程关系,图6,检查制动灯开关推杆行程正常。对故障车的制动灯开关通电测试分析,制动灯亮时制动灯输出电阻为1Ω,制动灯不亮时输出电阻为10Ω,检查制动灯触点表面无烧蚀,表面接触良好。通,是制动灯不亮的直接原因,这其中又包含几种可能:(1)触点未接触;(2)触点接触表面绝缘;(3)触点接触,接触电阻偏大,表面腐蚀氧化或接触力偏小。

图6 制动灯开关信号采集与行程

进一步对制动灯开关故障件潜在失效进行排查确认:

(1)触点未接触 :①动触片卡滞:对故障件进行确认动触片能自由的运动,未发现有卡滞现像 ;②动触片歪斜:对故障件进行确认动触片的歪斜在设计的0.4范围内,未发现有脱离设计的歪斜

(2)触点接触表面绝缘:①触点表面无氧化膜;②触点表面无异物;③触点表面无绝缘物质;④触点烧蚀,接触电阻偏大:对故障件进行分析,未发现表面烧蚀

(3)触点接触压力不够,接触电阻偏大,对开关弹簧力进行设计分析,图7;制动灯开关总成操作力要求8N±3N,接触压力设计要求1.5N±0.5N。

开关的预压力设计分析如以下:

触点稳定接触力:F2-f2=3.75N-1N=2.75N (单触点力理论值为1.375N,f2为M型动触片压力值)

弹簧力的公差为±0.5N, 最终单触点接触力设计最小值1.125N

触点初始接触状态:

F1+f1= 1.78N+0=1.78N(单触点力为0.89N,)

弹簧力的公差为±0.5N,最终单触点接触力设计最小值0.64N

经以上分析可以推断制动灯开关内部回路不导

通过对弹簧力的设计分析,确定根本原因为接触压力不够,使接触电阻偏大。

3.3.2 结构改进及验证

(1)改进动、静触点,增加银层厚度、银层表面增加网格花纹、触点表面由圆弧面改为平面、触点面积加大,提高触点接触的可靠性,具体改进如下:

①静触点:触点直径加大,从3.2mm改至4.0mm;银层厚度加厚,从0.3mm改至0.5mm;触点表面由球面改为平面;银层表面增加网纹。

②动触点:银层厚度加厚,从0.3mm改至0.5mm。

(2)优化弹簧力使触点压力变大,增大推杆操作力的要求(增大大、小弹簧力), 保证单触点接触全行程中(2.5mm)均满足接触力1.5N±0.5N。

(3)改进插片,为了减小M型动触片运动跟插片的摩擦力,将插片T2Y2更改为H62Y,H62Y硬度比T2Y2大,表面更光滑,能减少表面磨损及摩擦力。

3.3.3 改进效果验证

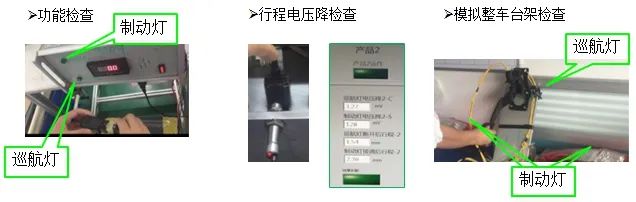

对3组改进后样件进行1,000,000次耐久、操作力、开关总运动行程及功能测试验证,结果满足结构设计要求和性能要求,图8。

图8 新样件功能测试

4 结论及后续研究

随着各类型的ECU控制器对于制动灯开关的信号的要求与日俱增,需要加强制动灯开关的可靠性及质量控制,但传统的机械式开关无论在可靠性、信号准确性方面都越来越不能适应各种控制器的要求。为了解决制动灯开关对于各项新兴技术的适应性及可靠性问题[3],目前众多主机厂及零部件供应商正尝试开发一种霍尔式非接触式制动灯开关以替代传统制动灯开关。霍尔式非接触式制动灯开关不仅能在性能、可靠性上满足更高要求,而且可以有效的实现产品平台化共用,降低设计及售后维修成本,因此霍尔式非接触式制动灯开关是今后制动灯开关的发展趋势。