酰胺-水滑石-环氧树脂防腐涂料的制备及性能

2018-04-04张小博

张小博

(燕京理工学院,河北 三河 065201)

由于各种环境的影响,金属极易遭受腐蚀。虽然现在的防腐方法很多,但迄今为止最普遍、最经济、最实用的保护措施还是涂料保护。目前市场上的防腐涂料主要采用环氧树脂(EP)。这种树脂由于对各种底材有较好的附着力,硬度、附着力、电绝缘性、耐水性和耐酸碱性优异,可满足多种施工要求,已被广泛应用在石油、化工等领域。但其柔性差,在抗紫外老化、黄变等方面表现不佳,而且水、氧气、破坏性离子(如Cl-、H+、)等仍能透过涂膜而造成腐蚀[1-2]。这些缺点都阻碍了环氧涂料的发展,因此需对它进行改性。

水滑石作为一类阴离子型层状纳米粒子,与聚合物复合之后既综合了有机物和无机物各自的优点,又能克服了无机粒子不易加工,以及有机聚合物强度较低、稳定性较差的缺点,是改性环氧树脂的重要途径。于湘等[3]研制了一种钒酸盐阴离子柱撑纳米水滑石防腐颜料,在环氧涂层含20%时便对镁合金具有较好的防腐作用。徐燕莉等[4]采用共沉淀法成功制备了N-十四烷基甘氨酸柱撑水滑石(N-LDH),可有效改善环氧E-44/T31胶黏剂体系的力学性能。

环氧树脂在使用中需与固化剂反应才能充分发挥其性能特点,而且固化剂的结构和性能直接影响着环氧树脂的性能。将功能性固化剂应用于环氧树脂体系,在实现环氧树脂固化外,还能改善环氧树脂的阻燃性、韧性、耐热性等性能,是环氧树脂固化剂的发展趋势[5]。

本文以己二酸和乙二胺为原料,以3,5-二氨基苯甲酸为封端剂,设计合成了一种新型酰胺固化剂,利用其分子结构中含有的苯环,使环氧树脂具有较高的热稳定性和化学稳定性,同时多氨基结构形成的网状交联结构可提高环氧树脂涂层的机械性能和防腐性能。最后通过添加水滑石,制备了防腐环氧树脂基复合材料。文中考察了固化剂和水滑石含量对环氧树脂材料力学性能和电化学性能的影响,优化了工艺条件,并对影响机制进行了初步探讨。这对采用环氧树脂基材料提高金属耐腐蚀性能的应用具有一定的指导意义。

1 实验

1.1 原材料

环氧树脂(E-44),工业级,蓝星化工新材料股份有限公司;己二酸、甲苯、乙二胺,分析纯,天津市福晨化学试剂厂;3,5-二氨基苯甲酸,分析纯,上海谱振生物有限公司;镁铝锌碳酸根插层水滑石,自制[6];2,2ʹ-亚甲基-二(4-叔丁基-6-(4-氯)苯并三唑基)苯酚(MBTP),自制[7]。

1.2 酰胺固化剂的制备

称取2 g己二酸于三口瓶中,量取20 mL甲苯将其溶解,加入5 mL乙二胺后控制反应温度在100 °C左右,待反应体系由透明液体变成淡黄色黏稠的液体时,加入2 g 3,5-二氨基苯甲酸进行封端,继续保温反应20 min,达到反应终点,减压蒸馏去除部分溶剂后得到产物。

1.3 涂层的制备

采用120 mm × 70 mm × 2 mm的304不锈钢为基材,喷砂处理后用丙酮和无水乙醇清洗,以去砂、去脂、去水。称取570硅烷偶联剂和无水乙醇后,用冰乙酸调节pH为4 ~ 5,再加入改性水滑石,搅拌均匀。将固化剂和50 g环氧树脂混合均匀,再加入改性水滑石和1 g MBTP,混合均匀即可。在载气为空气,载气压力为0.2 ~ 0.4 MPa,喷涂距离为200 mm的条件下将其喷涂到不锈钢表面,随后在80 °C下预固化1 h,再120 °C固化2 h,即得厚度为(30 ± 2) μm的酰胺-水滑石-环氧树脂防腐涂层,简称复合涂层。

1.4 表征与性能测试

1.4.1酰胺固化剂的结构

采用KBr压片法制样,用德国BRUKER公司的TENSOR 27型傅里叶变换红外光谱仪(FT-IR)分析固化剂的结构,波数范围为4 000 ~ 400 cm-1。

1.4.2涂层的力学性能

采用华国精密仪器有限公司的QFH型附着力测试仪,按照GB/T 5210-2006《色漆和清漆 拉开法附着力试验》测试涂层的附着力。采用上海万衡精密仪器有限公司的XHR-150型洛氏硬度计按GB/T 9342-1988《塑料洛氏硬度试验方法》测试复合涂层的洛氏硬度,用HRR标尺,钢球压头的直径为1/2″,试验力为588.4 N。试样直径为50 mm,点与点的间距大于10 mm,保载时间15 s,测量5次取平均值。

1.4.3涂层的耐蚀性

采用上海辰华仪器有限公司的CHI660E型电化学工作站测量涂层的电化学性能,使用三电极体系,以涂层试样(有效面积为1 cm2)为工作电极,饱和甘汞电极(SCE)为参比电极,石墨棒为辅助电极,3.5%NaCl溶液为电解质溶液,电化学阻抗谱测试频率为200 000 ~ 0.1 Hz,测量信号为幅值10 mV的正弦波。Tafel极化曲线的扫描范围为-1.2 ~ -0.2 V,扫描速率1 mV/s。

按照GB/T 19746-2005《金属和合金的腐蚀 盐溶液周浸试验》进行腐蚀试验,涂层不锈钢和空白不锈钢的浸泡面积均为90 mm × 120 mm,然后用日本产奥林巴斯BX51M型金相显微镜观察腐蚀形貌。

1.4.4水滑石的微观形貌

采用德国卡尔蔡司公司的Zeiss Supra 55型扫描电子显微镜(SEM)观察喷金处理过的试样断面。用重庆澳浦光电技术有限公司的UPH100i型相差显微镜观察水滑石在涂料中的分散情况,放大倍数为400倍。

2 结果与讨论

2.1 酰胺固化剂的红外表征

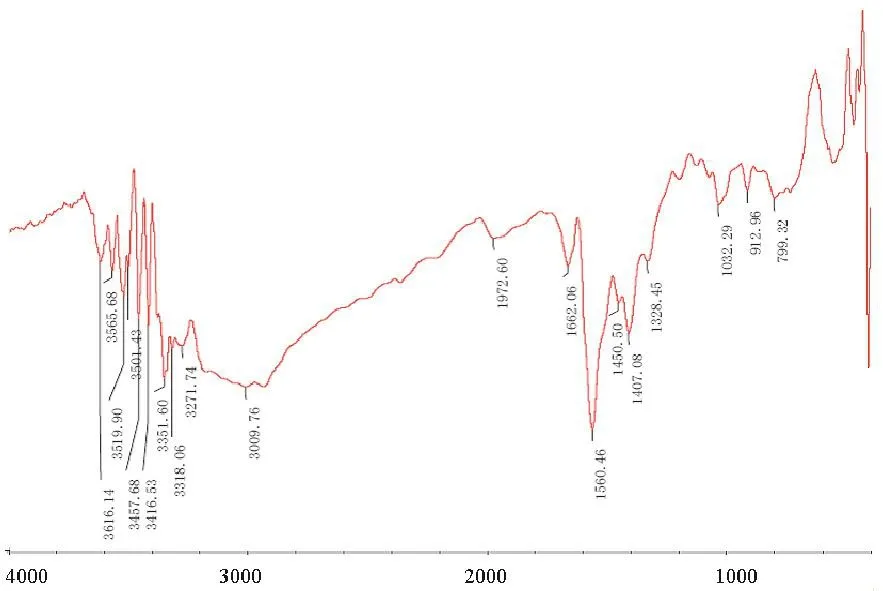

图1 酰胺固化剂的红外光谱图Figure 1 Infrared spectrum of the amide curing agent

从图1可见,酰胺固化剂的谱线上在3 318 cm-1处为仲酰胺的吸收峰,3 351 cm-1以及3 416 cm-1处为N─H键的游离与缔合吸收峰。1 662 cm-1处为C═O伸缩振动峰,对应酰胺I带;1 560 cm-1处为N─H面内弯曲振动,对应酰胺的II带;1 328 cm-1处为C─N伸缩振动,对应酰胺的III带。1 407 cm-1处为C─N键的特征吸收峰,1 450 cm-1处为亚甲基的变形振动峰,在799 cm-1和912 cm-1处的吸收峰说明苯环为三取代。产物结构中酰胺键的出现证明成功合成了固化剂。

2.2 改性水滑石的微观结构

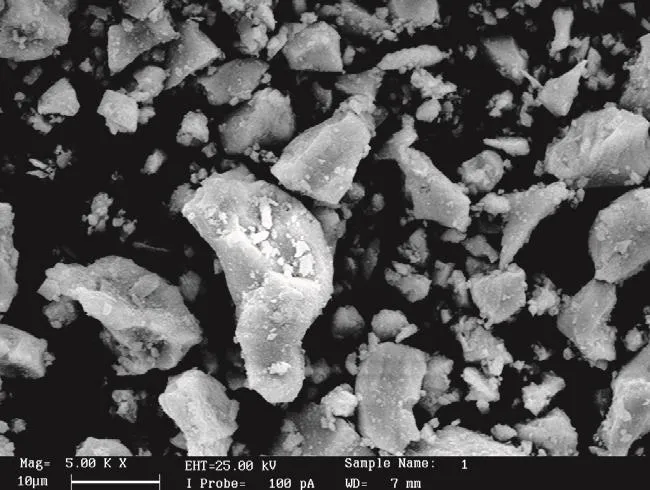

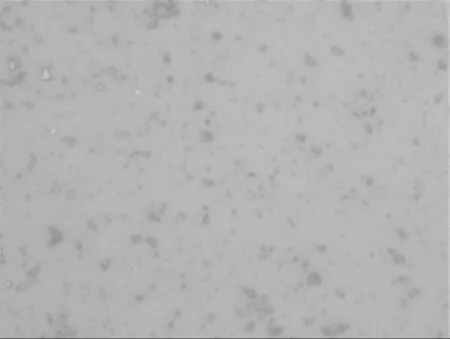

由于水滑石易吸水和团聚,为增加其在环氧树脂中的分散性和相容性,用硅烷偶联剂对水滑石进行了表面改性。从图2可知,所得改性水滑石粒子的粒径分布较均一,虽然有团聚,但并不严重,颗粒形状不太规则,但晶体轮廓清晰、颗粒边界明显,表明样品结晶度较好。从图3可知,改性水滑石与环氧树脂之间的界面较为模糊,未出现团聚现象,这说明它在环氧树脂中分散较好。改性水滑石与环氧树脂共混能够较好地弥补聚合物的孔隙缺陷,形成表面致密的复合涂层。

图2 改性水滑石的扫描电镜照片Figure 2 SEM image of the modified hydrotalcite

图3 涂料的相差显微照片Figure 3 Phase-contrast micrograph of the coating

2.3 复合涂层的力学性能

2.3.1固化剂含量的影响

涂层附着力的强弱取决于涂层中极性基团与基底极性基团之间的相互结合。由表1可见,当水滑石含量为1.5%(以环氧树脂质量计)时,随着固化剂增多,附着力先增大后逐渐下降,这主要是因为固化剂与环氧树脂具有很好的相容性,且其分子链上带有大量极性基团可与钢表面相互作用,增大了涂层的附着力,但继续增加固化剂的用量,虽然较长的脂肪酸碳链对固化体系有增韧作用,但分散性逐渐下降,导致颗粒聚集,涂层产生缺陷。因此固化剂的用量选择20.0%。

表1 固化剂含量对涂层附着力和洛氏硬度的影响Table 1 Effect of curing agent content on adhesion strength and Rockwell hardness of coating

2.3.2改性水滑石含量的影响

添加水滑石之后,在涂层的固化过程中水滑石能自动填充到环氧树脂固化所产生的孔隙中,通过力的传递效应不仅弱化甚至消除了涂层受到作用力后产生的微裂纹,还显著提升了涂层的洛氏硬度。但水滑石含量增加,其分散性也逐步下降,附着力随之降低。由表2可知,当固化剂的加入量为20.0%(以环氧树脂质量计)时,水滑石的含量以1.5%为宜。此时涂层的附着力与文献[4]报道的水滑石/环氧树脂涂层的附着力(12.28 MPa)相比有了较大的提高。

表2 水滑石含量对涂层附着力和洛氏硬度的影响Table 2 Effect of hydrotalcite content on adhesion strength and Rockwell hardness of coating

2.4 复合涂层的电化学性能

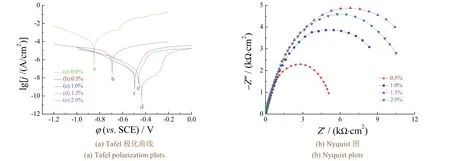

从图4可知,在固化剂含量为20.0%的情况下,当水滑石用量为1.5%时,涂层的自腐蚀电位φcorr达到-436 mV,自腐蚀电流jcorr为3.73 × 10-9A/cm2,此时基材的腐蚀速率减小,涂层的防腐性能提高。这主要是因为改性水滑石分散交联于复合涂层中,在不锈钢表面形成具有屏蔽作用的钝化层,同时其含有的负电荷可与固化剂相互作用,提高了涂膜的致密性,也增大了腐蚀物质扩散到基体的曲折度,进而提高了涂层的耐蚀性。但过少或过多的水滑石在复合涂层中会出现分散不均匀的现象:过多的水滑石容易出现堆积,使腐蚀介质容易从堆积界面进入材料表面;而过少的填料不能有效填充因溶剂挥发而在涂层中遗留下来的孔隙,腐蚀物质从未填充的孔隙处渗透到不锈钢表面,加速了材料的腐蚀速率。

在Nyquist阻抗谱中,圆弧半径越大,涂层的阻抗越大,防腐性能越优异。水滑石含量不同的涂层试样的阻抗直径大小依次为:0.5% < 1.0% < 2.0% < 1.5%。涂层的Nyquist图均表现出明显的电容特性,为高阻抗的单容抗弧,说明腐蚀介质未能渗透涂膜,涂层对基材的保护较好。这是因为水滑石能够较好地分散在环氧树脂内部,这种增强的相容性可提高涂层的电化学保护作用,减少了复合涂层的孔隙缺陷,从空间结构上阻止了腐蚀介质向不锈钢基底渗透。当水滑石含量过高时,分散的不均匀性反而降低了屏蔽效应。

图4 不同水滑石含量下所制涂层的电化学测量结果Figure 4 Electrochemical measurement results of the coatings prepared with different contents of hydrotalcite

2.5 复合涂层的耐化学浸泡性

在酰胺固化剂含量为20.0%,水滑石含量为1.5%的条件下,所制复合涂层与裸304不锈钢在3.5%NaCl溶液中浸泡24 h后的微观形貌对比见图5。覆盖涂层的不锈钢表面的大部分区域仍然光滑致密,没有发生明显的腐蚀现象。去除膜层后,可以发现不锈钢表面的腐蚀情况较轻微,但裸不锈钢则发生了严重的腐蚀,表面形成了较明显的溃疡面。因此,制备的复合涂层能明显改善不锈钢在氯离子环境中的耐腐蚀能力。

图5 有无涂层覆盖的304不锈钢在3.5% NaCl溶液中浸泡24 h后表面的金相照片Figure 5 Metallographs showing the surface of 304 stainless steel with and without coating after immersion in 3.5% NaCl solution for 24 h

3 结论

以3,5-二氨基苯甲酸、己二酸和乙二胺为原料制备了一种新型环氧树脂固化剂,并与硅烷偶联剂改性水滑石和E-44环氧树脂制备成复合涂层。水滑石能与固化剂相互协同作用,提高了涂层的致密性,改善了环氧涂层的防腐能力,但含量过高时也会引起分散性问题而导致附着力下降。当水滑石含量为1.5%时,所制涂层具有最佳的防腐性能和附着力。

参考文献:

[1] 陆刚.环氧树脂防腐材料的性能特点及应用前景[J].化学工业, 2015, 33 (9): 23-26, 40.

[2] 吴跃焕, 杨卓如.环氧树脂在重防腐涂料中的应用与发展[J].合成材料老化与应用, 2002, 31 (2): 33-37.

[3] 于湘, 王君, 杨黎晖, 等.[V10O28]6-柱撑纳米水滑石在AZ31镁合金有机防腐涂层中的应用[J].电镀与涂饰, 2008, 27 (9): 50-53.

[4] 徐燕莉, 吴双九, 王大全.N-十四烷基甘氨酸柱撑水滑石的制备、表征及在环氧胶粘剂中的应用[J].精细化工, 2004, 21 (6): 465-467.

[5] 李娟, 郭杰, 刘青.环氧树脂固化剂研究新进展[J].化工新型材料, 2017, 45 (3): 31-33.

[6] 张小博.复合超分子紫外屏蔽材料的制备和性能及在涂料中的应用[J].电镀与涂饰, 2014, 33 (10): 413-416.

[7] 张小博.新型苯并三唑紫外屏蔽材料的制备及其在涂料中的应用[J].电镀与涂饰, 2016, 35 (22): 1174-1178.