优化油气分输工艺 实现边远油井天然气零排放

2018-04-04黄学斌金文刚李小奇中国石化中原油田分公司采油一厂

黄学斌 金文刚 李小奇(中国石化中原油田分公司采油一厂)

1 项目背景

1.1 边远油井生产概况

文中-文东油田1978年投入开发,受区域构造限制,近年来滚动开发的均为低渗、低产、高气油比的边远断块。以文西斜坡带为例,含油面积1.3 km2,含油层系沙三中4-7砂组,油藏埋深3200~3270 m,属封闭型小断块层状油藏。正常生产油井21口,采用罐车拉油方式生产,日产液302.2 m3,日产油57.5 t,单井产液量为1~50 m3/d,单井产油量为0.5~7 t/d,气油比25~550 m3/t,日外排天然气8625 m3。该区块距邻近的78#计量站垂直距离超过3 km,油井位置呈“L”型和“I”型分散布局。

1.2 集输工艺存在问题

1)位置边远,地面系统不完善。文220块地处偏远,属高压低渗透油藏,油气比较高、产量低,自开发以来产出液均采用单拉方式拉至文一联合站处理。

2)天然气资源浪费严重,安全、环保隐患突出。油井产液进多功能罐,原油靠车辆拉运,分离的伴生气外排或放空点火把,造成严重空气污染。

3)单拉集输方式浪费严重。产出液80%以上都是游离水,拉运时需先将罐的底部游离水拉走,最后再拉运原油,造成车辆费用浪费较大。

1.3 地面工艺研究背景[1-4]

天然气放空点火把是国内油田在开发初期为减少安全隐患而采取的应急措施,但造成资源浪费及环境二次污染,存在安全隐患。伴生天然气回收利用是油田开发过程中消灭放空火把的最佳途径,能最大限度增收创效、保护环境。文中-文东油田边远油井沿用油水混合罐车拉运方式生产,带来油气损耗高、无用功拉水、环境污染等系列问题。如何降低油气损耗、减少资源浪费成为迫切需要解决的问题。据此开展了边远油井地面集输工艺研究,以达到合理利用天然气、减少游离水拉运、提高效益的目标。

2 边远油井井口油气分输工艺研究

2.1 研究技术路线

在满足低产低能油井正常生产情况下,研究出合理的集气工艺、脱水工艺、轻烃回收工艺和干气回收利用工艺。本项目研究包括井口油气水处理、分输及集气站等部分。井口油气水处理、分输工艺为放空气的汇集、游离水在井口分离进回水系统和原油单拉;集气站工艺为天然气增压降温提烃、干气发电、剩余气外输。研究技术路线见图1。

2.2 边远井井口处理、分输工艺研究

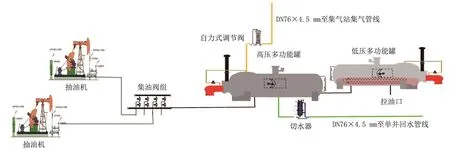

针对现有地面工艺存在问题,以单井原油产量不降、降低拉运费用、减少油气损耗为目标,对单拉油井井口处理工艺进行优化改进。研究思路:变油井单拉为集中管理,井口油气水分离后,原油拉运,污水进地面回水系统,天然气集气回收、发电和多余气外输利用(图2)。

图2 井口处理工艺改进示意图

2.2.1边远单拉油井归集、集中管理方案

边远油井管理由“一人看护一井”转变为“一人看护多井”模式(图3)。

通过多井集中管理工艺,减少单拉点5处,减少单拉油井看护及管理人员15人,实现了相对较近的边远油井集中化管理,优化边远油井看护人员结构,降低了管理费用。

◇放空天然气汇集:分离的伴生气多井串联进集气站集中处理。

◇原油合拉:分离的原油单拉至联合站泄油台处理。

◇游离水回输:分离的游离水经过自动切水器进注水井的回水系统。

2.2.2放空气汇集工艺

1)放空气串联工艺:从各单井低压多功能罐分离的天然气通过管线串联汇集一起,然后集输到简易集气站。工艺流程:单拉油井→多功能罐→放空气→DN35管线→气汇管→简易集气站。

2)放空气出口低压切断保护技术:为了防止后端压缩机对多功能罐出口产生负压引起多功能罐进空气,在多功能罐气出口增设自力式压力调节阀,压力设定0.21~0.3 MPa之间。若多功能罐压力低于0.2 MPa,调节阀自动关闭,避免发生安全事故。

2.2.3井口脱水、拉油工艺

1)井口脱水、拉油工艺:在多功能罐的底部安装1台自动切水装置,在罐内初步完成油水分离,分离的游离水通过附近的回水管网进污水处理站处理。脱水工艺流程:单拉油井→多功能罐→底部游离水→单井管线→注水井回水管线→计量站。脱水后原油进另1台多功能罐储存,待罐满后一起拉运。脱水技术参数:切水量为0~50 m3/h,压力小于或等于1.6 MPa。

2.2.4主要设备

1)自力式压力调节阀。单井低压多功能罐的工作压力是影响天然气回收和压力容器安全的重要因素。若前端压缩机进口压力过低,多功能罐内有可能成为负压,空气进入罐内造成安全隐患。为使多功能罐内保持一定压力,在多功能罐的天然气出口上安装自力式压力调节阀。当多功能罐的压力过低时,压力通过传压管作用于薄膜上部的压力也变低,在弹簧的作用下薄膜带动阀杆上移,使阀门开启度关小,多功能罐的气体出量减少,压力回升(图4)。

2)自动切水器。在多功能罐底部安装自动切水装置,该装置依据油、水密度差,实现了游离水无人控制自动切出分离,分离精度高,减少了游离水拉运费用,降低了泄油台原油乳化分离的药剂费用(图5)。

图3 多井归集、分输工艺流程

2.3 简易集气站工艺研究

图4 自力式调节阀安装

图5 切水器

在文220-3井场建设简易集气站,将各单井低压多功能罐分离的低压天然气汇集到集气站,经增压、脱水、降温处理后提取重组分轻烃,提纯后的天然气进行发电利用(供本区块抽油机井使用),剩余干气外输(图6)。

2.3.1轻烃回收工艺的选择及其压力、温度的确定

1)轻烃回收分浅冷和深冷两种工艺。浅冷法操作压力低,C5以上回收率较高(达到95%以上)。文220块原料气中C3以上组分含量相对较高,采用浅冷工艺,低温温度控制在-20~-30℃之间。

2)文220块轻烃回收组分为C4+以上的组分。权衡压力、温度和C4+回收率三者的关系,当天然气的组分一定时,应考虑干气压缩外输系统压力(1.2 MPa)、冷凝压力和温度之间的匹配关系,以最小的比功耗确定最佳的工艺压力和温度。

由图7可知,冷凝压力1.35 MPa、冷凝温度-25℃时比功耗最小,轻烃回收能耗最低,处理量最佳。因此,采用三级增压压缩机装置,出口压力1.35 MPa,冷凝温度-25℃。

图6 简易集气站工艺流程

图7 蒸发器出口温度对C4+能耗的影响

2.3.2集气站轻烃回收及干气利用工艺设计

轻烃回收量不但与原料气组分、压力和温度有关,还受到轻烃提取工艺的影响。放空气从低压多功能罐串联汇集到简易集气站,需要经过过滤、增压、脱水、换热制冷和分离工艺。文220块及周边油井的原料气中C3以上组分含量相对较高,浅冷后主要回收C4+以后的轻油和部分轻烃,处理后的干气发电利用,多余的干气压缩外输。集气站轻烃回收及干气利用工艺流程见图8。

1)过滤:原料气进入缓冲分离罐,进行少量轻油、游离水、机械杂质等分离后,气相进入原料气压缩机一级压缩;污水排至污水总管;轻烃输入稳定储罐中。

2)增压:原料气经压缩机一级增压至0.62 MPa(70℃),进入一级换热器冷却至20~25℃;再进入压缩机二级压缩,增压至1.35 MPa(80℃),进入二级换热器冷却至20~25℃;再进入压缩机出口分离器进行气液分离,气相进入干燥器。

图8 集气站轻烃回收及干气利用工艺流程

3)脱水:采用4A分子筛脱水工艺方式,使天然气露点降到-98℃。本工艺设2台原料气干燥器。当原料气通过其中1台处于脱水操作(吸附状态)时,另1台干燥器则分别进行分子筛床层的再生和冷吹操作。本装置采用PLC控制,自动切换。

4)预冷:原料气经二级换热器冷却后,进入三相浅冷换热器预冷,再进入蒸发器温度冷却至-25℃;进入深冷换热器使温度保持不变,再进入低温油气分离罐进行气液分离,分离出的轻油和干气分别进入三相浅冷换热器升温至25~30℃;轻油进入轻油稳定塔稳定后到储油罐,干气进干气缓冲罐供燃气发动机使用,剩余干气外输。

5)换热:经低温分离器分离后的-25℃的干气进行换热器前期预冷,并将冷热天然气作充分热交换。采用换热面积较大、体积较小的板翅式换热器。

6)分离:天然气经浅冷(换热器)和深冷(蒸发器)进入分离器,在压力1.35 MPa、温度-25℃的条件下,天然气中的低温C3+轻烃和干气(C1至C2)分离,轻烃进轻烃罐,干气经换热器升温后进燃气发电机。

2.3.3干气发电和剩余干气外输

1)经分离器回收轻烃处理后的干气,并联进3台燃气发电机机组(二用一备),进口安装了1台自力式阀后压力调节装置,使压力始终保持在0.2 MPa,保证发电机始终有充足气源。采用小型撬装天然气发电装置,选用300GT-PT型和180GTPT型、功率为300 kW和180 kW的国产燃气发电机组,供集气站和周边油井使用,避免了在极端恶劣的自然环境下建设供配电网络,降低了运行维护成本。

2)剩余干气经计量后输入计量站集油系统,日生产天然气0.862 5×104m3。

2.3.4脱水工艺和设备优选

1)脱水工艺:常用天然气脱水方法有低温分离脱水、液体吸附法脱水和固体干燥剂吸附脱水等。固体干燥剂吸附脱水主要是利用吸附原理吸附天然气中的水蒸气。分子筛是天然气工业中最常见的固体干燥剂,能使天然气露点降到-98℃,实现天然气凝液回收前的深度脱水。与低温分离法脱水和液体吸附法脱水相比,分子筛脱水能够提供非常低的露点,对原料气的温度、压力和流量等变化不敏感,不会因盐和腐蚀产物的污染而变质。

图9 分子筛脱水流程

2)换热器:冷凝分离系统的换热设备包括管壳式、螺旋板式、绕管式及板翅式换热器等类型。板翅式换热器传热效率高、结构紧凑、适应性强、耐低温性能好、价格低,适用于低温下运行,可作为气/气、气/液或液/液换热器,也可用作冷凝器或蒸发器;而且在同一换热器内可允许有2~9股物流之间换热,经优选采用板翅式换热器。

3)高效旋流低温分离器:采用S30408不锈钢材料,比传统的捕雾重力分离器效率高,出口气体携带液量少,适用工况范围宽,体积小,代替了传统的预过滤器和聚结器。

4)过滤分离器:分子筛脱水系统前增设过滤分离器以去除天然气中夹带的液体和杂质,其集过滤、聚结、分离于一体,气体从进口流入,流速降低,流动方向改变,然后气流通过过滤组件,固体颗粒去除。气体中的微小液滴聚结较大的液滴进入分离器的储液段。过滤分离器的精度可达到1~5 μm。

3 现场应用及其效益

2012—2014年文中-文东油田四个边远断块21口边远油井,单拉点归集5处,新建井场简易集气站1座,井场安装3台并联燃气发电机组1组。

1)边远油井的管理由“一人看护一井管理”转变为“一人看护多井管理”,减少单拉点5个,减少单拉油井看护及管理人员15人,年节约人工管理费用150万元。

2)21口井游离水进回水系统,日减少拉运液量220 m3,日减少拉油罐车5辆,年节约费用191.62万元。

3)撬装简易集气站投运,放空气经过净化、压缩、预冷、分离后外输,增油增气明显。日增收天然气0.862 5×104m3,年增收天然气315×104m3,增加轻烃251.87 t,创收603.88万元。

4)在文220-2井场安装3台燃气发电机组供9口抽油机井使用,年节电125.93×104kWh,节约电费99.11万元。

5)总投入费用473.25万元。其中,井口工艺改造费用138.25万元,简易集气站工艺改造费用335万元。

4 结论与认识

沙漠绿岛石西油田

地面集输配套工艺研究与应用,解决了油田边远单拉油井的多功能罐放空气放空燃烧造成的资源浪费现象,增加了轻烃回收,消除了环境污染和安全隐患,取得了较好的经济效益,也为今后开发同类边远油井提供了成熟技术和宝贵经验。

1)“集气、输水、拉油”的井口集输工艺,解决了边远油井无法三相混输的难题,降低了拉运费用,减少了环境污染。

2)“轻烃回收、干气发电、余气外输”的简易集气站集输工艺,解决了边远油井天然气放空资源浪费和用电困难、架线投资较大的难题。由湿气变干气就地取材的利用方式既增加了轻烃产量,又节约了电费,同时也减少了投资,经济效益较好。

3)“撬装化、模块化”的集气脱水、轻烃回收和燃气发电工艺设备,简化了工艺流程,实现了整体模块化预制,减少了现场施工工作量,方便了工艺设备的搬迁和重复利用,特别适用于“地层能量下降快、油井有效寿命短、不具备建站条件”的边远断块。撬装、模块化设备组合为地面工程“三化”建设的实施奠定了基础。

参考文献:

[1]刘一江.中原油田采油新技术文集[M].北京:石油工业出版社,2000.

[2]罗英俊,万仁博.采油技术手册[M].北京:石油工业出版社,2005.

[3]刘德灿,史睿华,李华.边缘井天然气回收技术研究及应用[J].内蒙古石油化工,2011(5):85-86.

[4]武茂芹,石志敏,虞康,等.大港油田偏远井零散天然气的回收[J].石油石化节能,2013,3(10):50-51.