基于BIM的信息化技术在幕墙工程中的应用实践

2018-04-04李灿

李 灿

上海建工集团股份有限公司 上海 200080

由上海建工集团股份有限公司承建的港珠澳大桥澳门口岸管理区旅检大楼工程(以下简称“旅检大楼”),幕墙立面为标准化双层铝板设计,而天面遮阳篷及贵宾厅雨篷为双曲面非标准化异形设计。幕墙面板面积120 000 m2(其中玻璃逾8 000 m2、格栅逾9 000 m2、铝板逾90 000 m2),从深化设计到施工完成只有8个月时间。而相近体量的某项目幕墙专业仅现场安装一项就用了2.3 a。传统的管理模式无法完成严峻的工期目标。因此,项目部运用了以BIM为主的信息化技术贯穿了幕墙专业的设计、生产、物流以及安装的全过程,以数据流管控为主线,在全环节提高效率、减少工期浪费,达到了“后墙不倒,以科技跑赢时间”的效果,为完成该专业在4个月必须现场完工的施工目标起到了积极的作用。

1 前端成果优化并建立数据载体

旅检大楼幕墙专业在设计阶段为保障工期、提高效率,从伊始就放弃了平面图纸,直接采用BIM技术进行三维深化设计。此举达到了3个目的[1-3]。

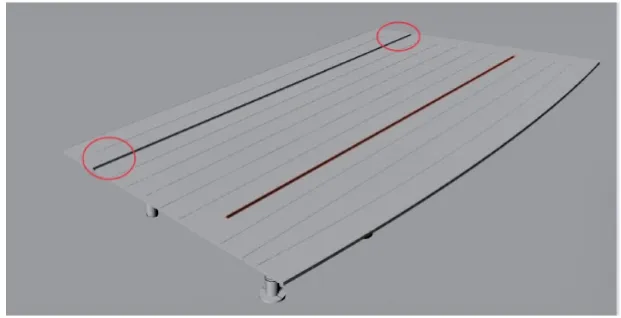

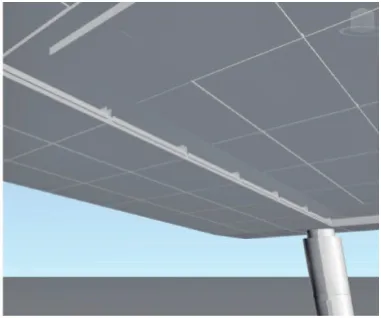

1)提高设计成果的可实施性。通过专业间的三维深化协同,解决了幕墙专业与其他专业间200余处的冲突问题。尤其是项目部运用BIM技术快速确定了贵宾厅遮阳蓬顶部的水槽位置(图1)和底部铝板的灯槽尺寸(图2)。此区域的BIM应用不仅以最快速度确认了现场施工依据,另外,以三维模型为载体的铝板造型数据录入数控机床直接生产代替了传统生产的方式,解决了双曲面转角收口铝板加工后出现无法拼接的问题,避免了现场安装时造成的工期延误问题。

图1 水槽位置

图2 灯槽模型

2)优化设计对生产及安装的积极作用。

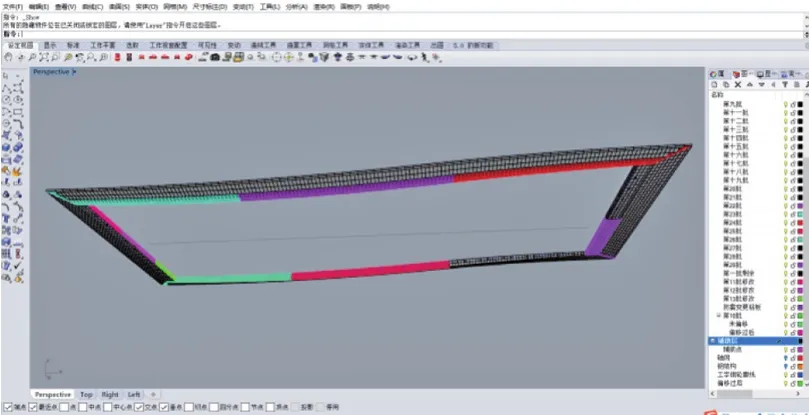

① 天面遮阳篷面板优化设计。天面遮阳篷分为东西南北4个立面,项目部进行初步BIM建模后发现,大部分铝板四点不共面(图3),每块铝板的尺寸都不一样,同时也使铝板的加工难度变大,无法进行批量加工。通过BIM技术对模型优化,利用参数化编程为铝板编号(图4、图5),将每个铝板尺寸导入Excel表格中进行分类,尺寸相差在5 mm以内的铝板归类为同一个尺寸,使得此类铝板相同率达到65%,通过仅此一项优化,在满足设计要求的前提下,天面遮阳篷铝板生产周期节省了约45 d。

图3 铝板四点不共面范围

图4 grasshopper编程

图5 BIM软件铝板编号

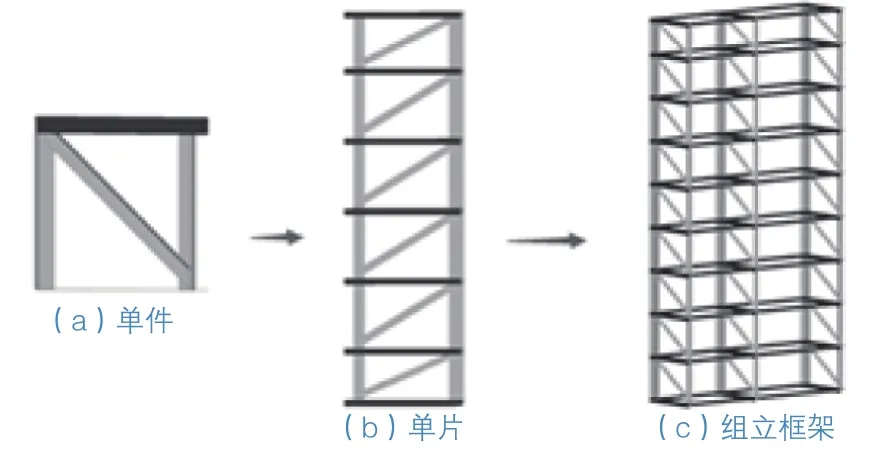

② 幕墙钢架的优化设计。幕墙面板固定在幕墙钢架之上,旅检大楼项目幕墙钢架的优化设计重点是:我们将原设计方案的单件工生产再到现场焊接,调整为在工厂生产时即将单件生产为单片,再至现场进行框架装配(图6、图7)。将大量现场焊接的节点部位,调整为工厂焊接、现场装配,片装钢架的形式比原方案的单件构件在运输环节提升工效约25%,并且减少了现场组装场地的使用、降低了现场焊接发生质量问题和安全事故的可能性。

图6 钢架优化流程

图7 优化成果及生产实物

3)建立了完整数据流的传递载体。传统的二维加工图纸无法作为全过程管理数据流的载体,而项目部在BIM模型建立的同时,为每个模型图元(构件和零件)进行参数化编号,每个编号代表不同的材料、尺寸及位置,并以csv数据形式导出。首先,此数据可直接录入数控加工机床进行加工生产,数字化的衔接过程相较于传统的人为尺寸统计、归并的二次错误,保证了加工数据的零失误;其次,图元的数据导入“智慧工地”信息平台,具有可传递、可叠加的延续性(图8)。这些特性不仅在加工过程中发挥了以上作用,并且在构件运输、现场管理过程中继续发挥作用。

图8 图元数据在“智慧工地”平台的传递和叠加

2 BIM数据辅助数字化加工

在生产加工阶段,项目部将经过深化设计后的加工级别BIM模型,以及设计图纸标注的尺寸和加工制造的工艺要求将各面板及节点零件在计算机中进行数学放样,即通过数学计算得到准确的各展开点的坐标点数据,并转换为数控信息,精确输入数控加工设备数据录入窗口中(图9),确定加工参数,进而直接驱动数控切割机、数控加工中心、数控钻床等设备进行铝型材等幕墙构件加工。

图9 数控加工设备数据录入窗口

在旅检大楼项目中幕墙专业的数字化加工技术的应用使幕墙构件实现了90%以上的工厂化加工,既保证异型单元的检查进度,又提高了检查的效率,实现快速有效的100%出厂检查。

3 BIM技术辅助物料管理

本工程在深化设计阶段就对幕墙模型的单元面板、龙骨框架、非常规型材这类构件依据数据规划进行唯一的编码,并且同步上传至“智慧工地”信息化平台,在构件出厂前通过平台提取数据产生料单以及构件的相应唯一的二维码。料单中对每个构件都有唯一的编号,通过编号管理材料堆放,按标准单元模板图快速拼装单元。构件生产完成后,料单及二维码在材料出厂即贴在相应构件上。所有构件在出厂、运输、进场的即时状态均由手持终端设备(每个环节的管理人员的手机即一部系统终端)在“智慧工地”平台中更新,实现了数据采集信息化、构件状态精准化。平台化的物流管理方式,将大量纸质记录转化为电子数据,减轻了工作人员汇总难度,提高数据统计及查询效率。而现场管理人员通过平台及时掌握构件离厂、运输、进场、安装完成的状态,便于其根据构件实际进场情况,动态调整安装计划,提高了施工现场的管理效率。

2017年8月22日—25日,15级“天鸽”和12级“帕卡”2次超强台风先后登陆施工现场,幕墙面板受到台风损坏。现场人员检索损坏构件的编号,手机登录智慧工地系统,0.5 h就将需重新加工的构件清单反馈给加工厂,以最快速度将更换的面板构件运至现场,最大程度地降低了台风带来的工期损失(图10)。

4 结语

旅检大楼项目幕墙专业通过使用以BIM为主的信息化技术辅助其深化设计、加工生产和物料运输的实践,保障了现场施工安装的顺利进行,实现了深化设计周期2个月,下单、采购、生产及运输周期4个月,施工安装时间4个月的工期目标。