武汉Ⅰ级阶地地区进行地铁车站深基坑施工的换撑优化分析

2018-04-04朱海军叶亦盛

朱海军 叶亦盛 龚 杰

中建三局基础设施建设投资有限公司 湖北 武汉 430064

近年来,武汉地区大规模进行轨道交通建设,市中心大量基坑降水也导致地下水位普遍下降,最大降幅可达10 m。

目前基坑设计中通常按最高观测水位进行设计,而施工期间坑外实际水位会比设计水位低很多,造成原设计偏于保守。

若在施工过程中对设计方案进行优化,则能在保证工程安全的前提下加快建设进度、降低成本。

本文以武汉地铁21号线百步亭花园路站车站基坑工程为背景,通过基坑数值模拟和实测数据分析,研究换撑优化方案的可行性,并通过跟踪监测进行验证。

1 工程概况及地质条件

1.1 工程概况

百步亭花园路站为武汉市轨道交通21号线工程的第2个车站,位于长江Ⅰ级阶地的后湖大道。

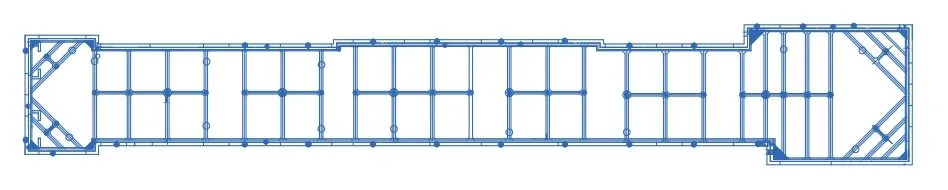

本站为地下2层岛式站台车站,采用明挖法施工,车站全长206 m,标准段外包宽22.3 m,端头宽30.3 m。标准段深度约18.1 m,大里程端盾构段深度约19.5 m,采用明挖法施工。

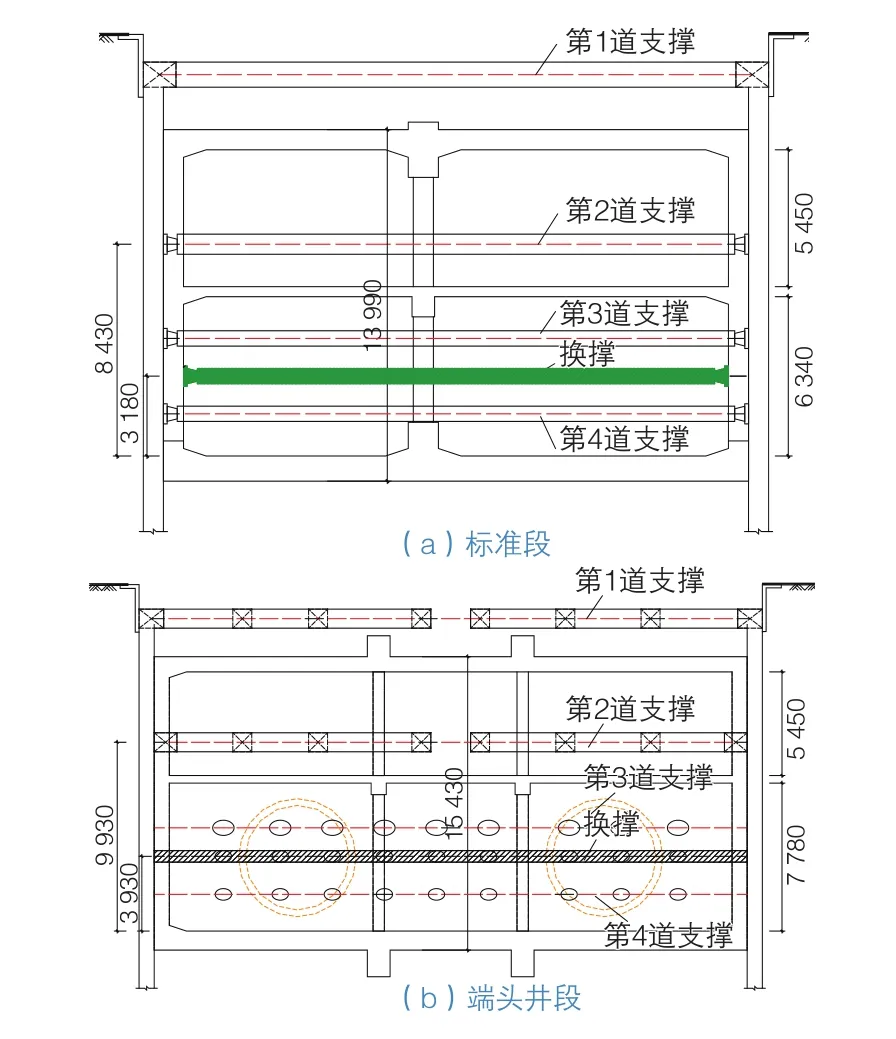

围护结构采用厚800 mm地下连续墙+4道内支撑,标准段为800 mm×1 000 mm混凝土支撑+2道φ800 mm钢支撑+1道φ609 mm钢支撑+1道φ609 mm钢换撑,端头为800 mm× 1 000 mm混凝土支撑+1 000 mm×1 200 mm混凝土支撑+1道φ800 mm钢支撑+1道φ609 mm钢支撑+1道φ609 mm钢换撑(图1、图2)。

图1 百步亭花园路站基坑平面示意

图2 标准段及端头井段断面示意

1.2 工程地质

车站地处长江北岸(左岸)Ⅰ级阶地,属冲积平原区,地质从上到下依次为:杂填土、素填土、黏土、粉质黏土、粉土、粉砂互层、粉砂、粉细砂、砂砾卵石、粉细砂、黏土夹砾卵石、灰岩。车站基坑开挖范围主要为④1粉砂和④2粉细砂,地下连续墙全部入灰岩。场区内地下水主要为上层滞水和孔隙承压水,上层滞水主要赋存于人工填土层中,含水率与透水性不一,地下水位不连续,无统一的自由水面,水位埋深为0.5~2.0 m。承压水主要赋存于④1粉砂、④2粉细砂、④3含砾中粗砂、⑤砾卵石、⑤a粉细砂层中,实测水位11.9~14.4 m。

1.3 工程背景

本工程设计采用1道钢换撑保证基坑与侧墙的稳定。然而实际施工中采用钢换撑存在以下问题:

1)工程量大,车站长度206 m,换撑间距1.7~3.0 m,换撑数量达到80根。

2)施工工序复杂、难度大,换撑前需要先将满堂架拆除落低,并铺设木方模板,将支撑卸力、重新配管,在满堂架体上进行换撑操作,操作困难且过程易碰撞架体,导致整体架体失稳。

3)对工期影响大,若采取换撑,结构地下2层侧墙只能用木模分2次浇筑,第1次浇筑到换撑以上位置,等侧墙达到设计强度后才能降架体、拆模,然后安装换撑。由于拆装操作难度大,导致工效十分低下,且影响下一步施工。

(1)对于低压缸本体各结合面,小汽轮机本体结合面,与真空泵连接处各法兰及各系统阀门阀杆密封处等中、小漏点,这些微正压或负压系统的泄漏原因大多是因为其密封面处的垫片老化、开裂等原因造成的,对其使用“硅酮平面密封胶”进行临时封堵处理,最终处理方法为在机组检修时更换密封件。

4)后期拆除困难,钢换撑需要在主体结构封顶后才进行拆除,每根钢换撑质量达6.5 t,拆除在地下2层中进行,此时大型吊机无法使用,只能采用手拉葫芦进行拆除,再使用架子车水平运输至预留洞口吊出,施工费时费力且易造成安全事故。

根据工程整体筹划,百步亭花园路站为区间盾构始发站,4台盾构机分别从车站两端始发,需及时提供始发条件,主体结构施工工期紧张。

2 工程实施过程监测反分析情况

百步亭花园路站主体基坑面积约5 048 m2,挖土量约92 300 m3,工程于2016年4月12日开始基坑开挖,先开挖基坑宽度和深度均为最大的大里程端头,于2016年5月1日大里程端开挖至基底,5月12日该段底板浇筑完成。采用监测数据对工程进行实时反分析。

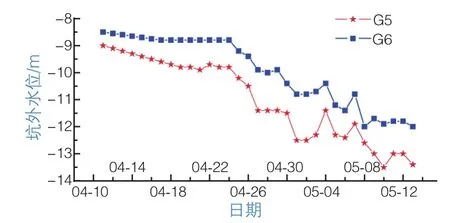

2.1 基坑外水位监测

选取大里程端头南北两侧的坑外观测井G5和G6,统计基坑正式开挖时至底板浇筑完成时间段的坑外静水位情况(图3)。

图3 坑外静水位监测结果

根据监测结果可以看出,基坑开挖前,坑外初始水位在地面以下8.5~9.5 m,随着坑内持续降水,受其联动作用,坑外静水位逐渐降低至地面以下13 m左右。

2.2 地下连续墙墙体位移监测

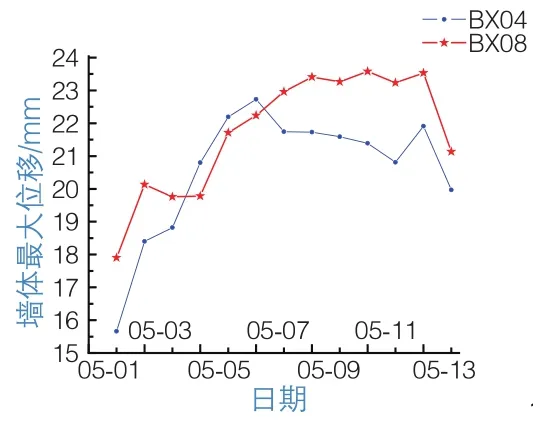

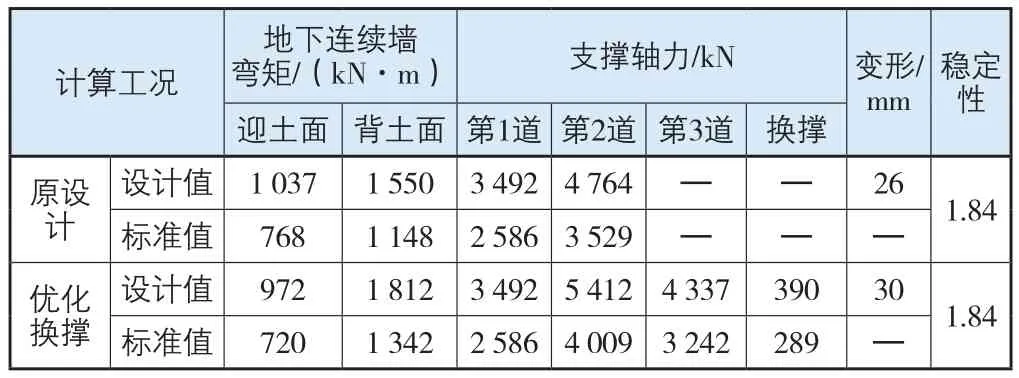

选取大里程端头的南北两侧监测点BX04和BX08的5月1日—5月13日最大墙体位移进行分析(图4)。

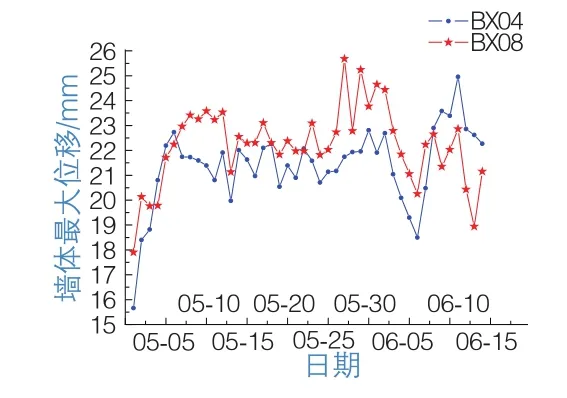

2.3 支撑轴力监测

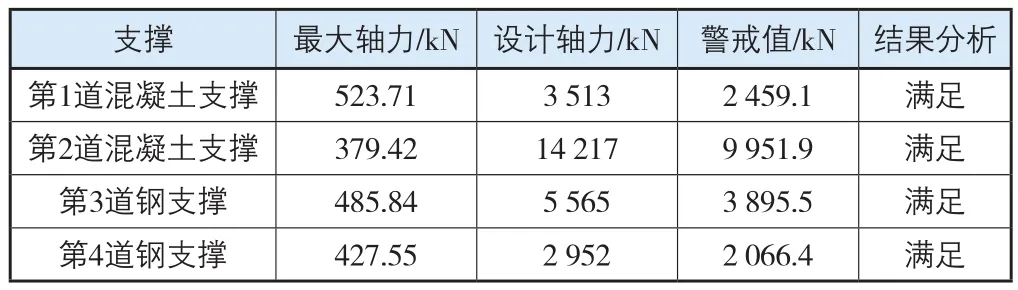

对大里程端头的4道支撑的轴力进行统计分析(图5)。监测结果与警戒值对比如表1所示。

图4 墙体位移监测结果

表1 支撑轴力监测结果分析

由表1可知,底板浇筑前后,支撑轴力变化较小,且远小于警戒值。基坑开挖的整个过程中,地下连续墙施工尤其是接缝处质量较好,基坑基本无渗漏。由于开挖范围主要是渗透性强的粉砂和粉细砂层,降水效果好,被动土压力得到有效发挥,有利于基坑变形控制,围护体位移比较稳定,变形速率和累计变形量均小于警戒值,支撑轴力也远小于设计轴力,且变化稳定。加之围护结构设计偏于保守,设计时坑外水位取值0 m,现场实测水位为地下8.5~9.5 m,实际主动土压力会比设计计算土压力小。基于以上有利条件,本工程提出了对换撑进行优化设计[1-4]。

3 换撑优化方案安全性计算及验证

3.1 优化方案计算

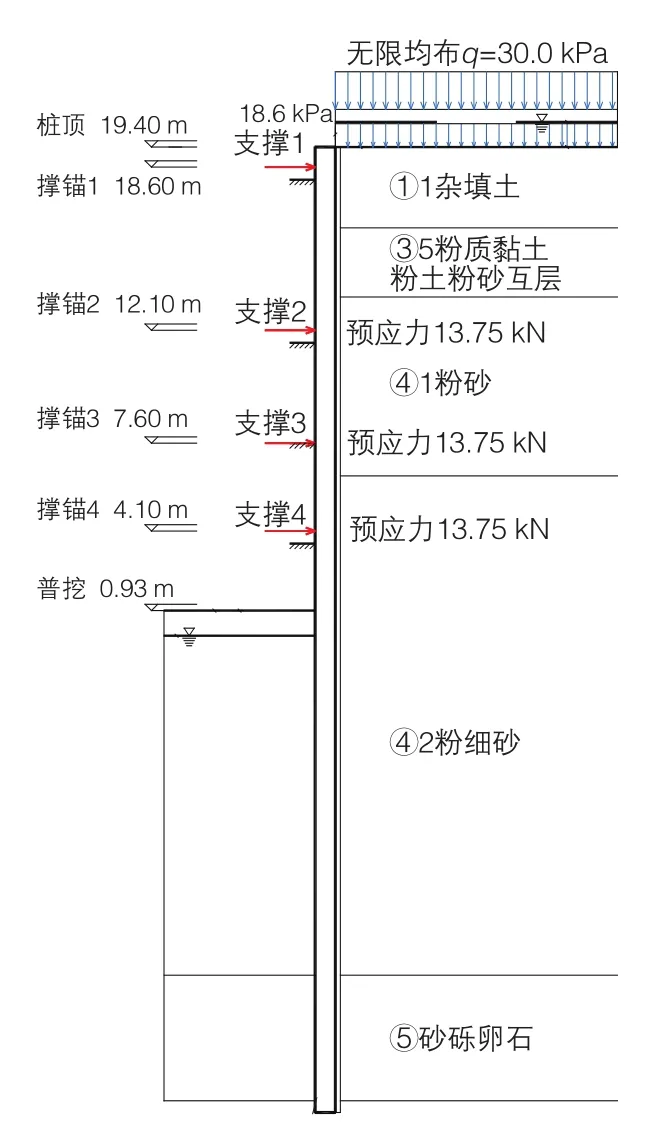

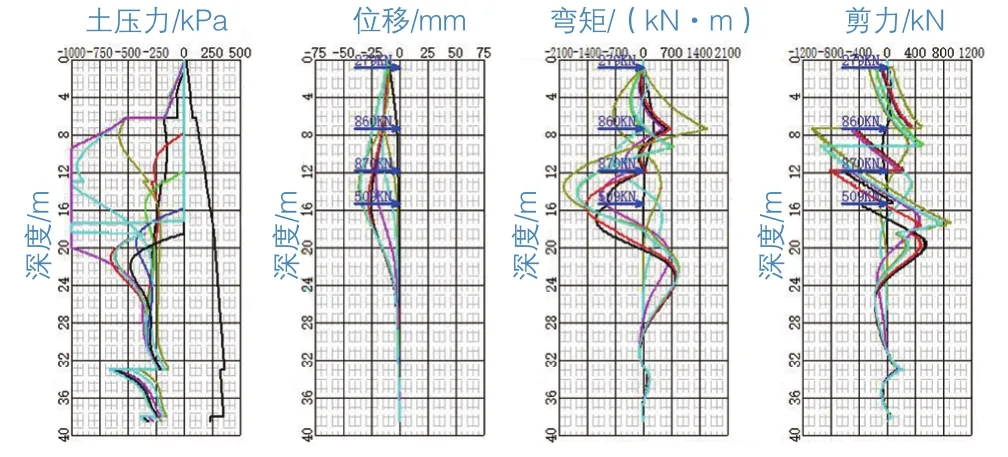

采用天汉基坑工程设计软件进行计算分析:基坑开挖深度19.5 m,共6层土层,围护结构为厚0.8 m地下连续墙+4道支撑,土压力按照朗肯理论计算,极限平衡按等值梁法计算,弹性抗力按“m”法计算,考虑地面超载30kPa,坑外水位采用实测坑外水位8.5 m,结合监测数据并调整基坑土层参数(图6)。

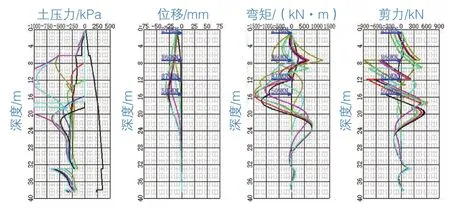

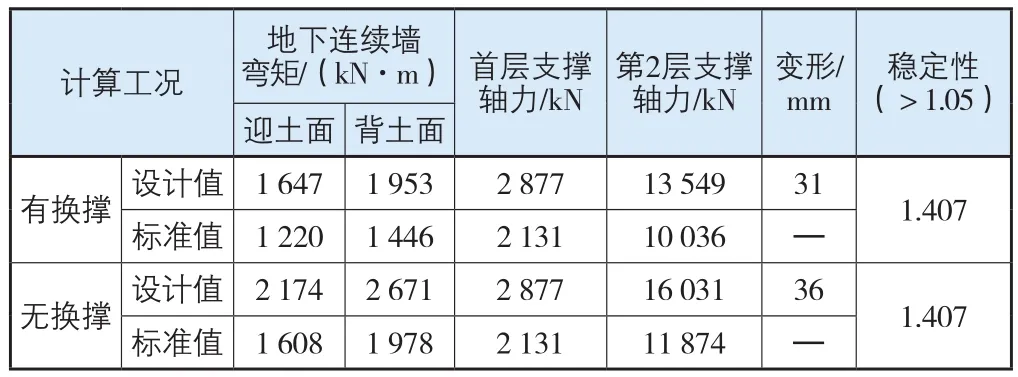

有换撑情况下,计算结果如图7所示。若取消换撑,计算结果如图8所示。换撑取消验算结果如表2所示。

由表2可知,若取消换撑,地下连续墙受到的弯矩和支撑轴力均小于承载力值,但背土面的地下连续墙弯矩安全系数1.07偏低。

为保证基坑安全,增加安全储备,本工程提出采用φ48 mm钢管对顶撑代替大直径钢换撑,即搭设满堂架体时使用直角扣件将φ48 mm×3.6 mm的钢管连接在碗扣支架立杆上,支撑于两面侧墙之间,对顶撑水平间距0.9 m,竖向间距1.2 m(图9)。计算中采用Midas软件计算满堂架对撑结构刚度,刚度值计算为69 336 kN/m,将该计算刚度进行0.8倍折减代入天汉软件代替换撑后围护结构剖面计算模型中,再计算产生的对满堂架对撑钢管的轴力值,复核计算满堂支撑架代替换撑的安全性。验算结果如表3所示。

由表3可知,若采取对顶撑代替换撑,地下连续墙受到的弯矩和支撑轴力均小于承载力值,且安全系数在1.42~3.76之间,安全储备充足,满足基坑安全要求。

图6 计算模型示意

图7 有换撑计算结果

图8 无换撑计算结果

表2 换撑取消验算结果

经计算,附加对顶撑单根钢管受压承受轴力为39.56 kN,钢管壁厚按2.8 mm考虑。经计算,对撑钢管稳定性满足要求。

表3 附加对顶撑代替大直径钢换撑验算结果

经过以上监测结果反分析及数值模拟计算,可证明采用附加对顶撑优化第4道钢换撑的方案是可行的,围护结构是安全的,基坑是稳定的。本工程经过多次专家咨询论证,确定了附加对顶撑代替钢换撑优化方案的可行性,在拆除第4道撑之后迅速搭设附加对顶撑的满堂架体,并尽快完成地下2层侧墙及中板施工,同时做好应急预案,在施工中加强监测,密切关注分析监测数据。

3.2 监测数据跟踪验证

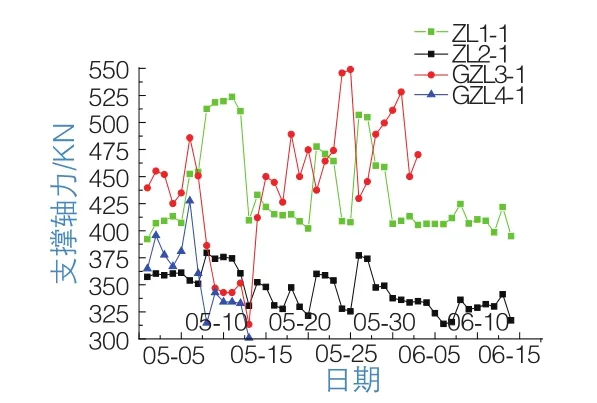

在后续施工中,取BX04、BX08、ZL1-1、ZL2-1、GZL3-1和GZL4-1这6个监测点进行地下连续墙墙体和支撑轴力的跟踪监测分析(图10、图11)。

图10 墙体位移监测结果

通过对拆除第4道支撑(5月14日)至中板浇筑完成(6月13日)后的时间段的基坑监测情况进行分析,墙体位移最大值25.68 mm,小于警戒值40 mm,日变化<3 mm,支撑轴力最大值548.9 kN,墙体位移和支撑轴力比拆撑之前均略有增大,但仍然都远小于警戒值,仍有较大的安全储备,证明本支撑优化方案在本工程中应用效果良好。

图11 支撑轴力监测结果

4 工期、经济效益分析

4.1 工期效益分析

按照同类车站的施工经验及在武汉I级阶地同类项目的调研结果可知,吊换1根钢换撑的工序需要1~2 d时间,按照1 d时间计算,本工程钢换撑80根,车站基坑分2个作业面从两端向中间流水施工,钢换撑需要工期40 d。而采用附加对顶撑,由于是和满堂架同时搭设,操作简单,只需增加1~2名操作工,不需额外占用施工时间。经比较分析,可节省约40 d工期。

4.2 经济效益分析

经计算,80根钢换撑(包含钢连梁、钢剪刀撑)的安拆、租赁、吊车增加费为48.9万元,而采用附加对顶撑,由于是和满堂架同时搭设,不增加计量架体体积,基本不增加施工费用。经比较分析,可节省约48.9万元施工成本。

5 结语

通过将软件建模分析与实际监测相结合,可得出结论:利用在满堂支架上增加临时水平对顶撑的方式取代传统的大直径钢管换撑的方式是安全可行的[5-6]。

该方法在本工程中应用效果较好,既节约了工期,又减少了施工成本,获得了成功,可为相似工程提供借鉴和参考。