GH4169合金环件精密轧制

2018-04-04叶俊青邹善垚王宇锋

叶俊青,邹善垚,李 明,袁 慧,罗 通,王宇锋

(安大航空锻造有限责任公司, 贵州 安顺 561005)

GH4169是一种铁-镍-铬基的变形高温合金,对热加工工艺特别敏感[1-4],具有较高的拉伸强度、屈服强度、持久强度及良好的塑性[5],使该材料广泛应用于飞机及发动机的紧固件.。本文针对航空发动机的GH4169机匣锻件生产工艺,在原工艺基础上通过设计优化、数值模拟、改进设计、试造验证等工步,最终采用了材料率用较高、综合性能较好的轧制工艺。

1 轧制工艺及原材料

1.1 设计优化

图1为原工艺锻件图[6],图2为优化工艺锻件图,优化后的锻件余料比原锻件少,单面仅有5 mm的加工余量,且优化后的锻件形状复杂,型面较多,在轧制时易出现尖角及筋高充填不满,同时优化后的锻件也存在变形不均匀、局部过热,易引起混晶[7]。所生产的轧制成形件必须满足设计要求,避免混晶,组织细小均匀,满足相应标准要求。

锻件采用镦粗、冲孔、扩孔、胀形、预轧、终轧工步成形,始锻温度1 010 ℃。

棒材头部晶粒度:中心、1/2半径处均为6级,头部外径处为7级,分别见图3。

棒材尾部晶粒度:中心、1/2半径处均为6.5级,尾部外径处为8级,见图4。低倍照片见图5。除边缘区域外,棒材组织整体良好。

图1原工艺锻件图

图2优化工艺锻件图

1.2 有限元数值模拟及工艺优化

异形环轧制时填充模具型腔的效率,是由中间预制坯尺寸与轧制模具的匹配性决定的,使用Deform-3D有限元模拟轧制成形[8]过程(见图6)分析可知,中间预制坯高度尺寸特别是筋高尺寸的设定是轧制成功的关键,筋高的设定直接影响后期的轧制稳定性及成形效率。而中间预制坯的高度是由胀形前的镦粗高度决定的,因此,设计一个合理的镦粗高度、矩形环坯胀形时高度、异形中间预制坯的筋高是轧制成功的关键。

根据Deform-3D有限元模拟模具填充结果,模具填充,成形时高度方向尺寸容易出现尺寸超下差,锻件镦粗制坯高度低,会使得胀形后中间预制坯高度低,后续轧制时金属往小头端流动,大量材料淤积在小头处,导致异形环最终尺寸大头处尺寸轧制合格,小头端内外径尺寸偏小,高度下超差。而异形中间预制坯实际尺寸与工艺设计中理想的中间预制坯的形状不一致,加剧了环件最终尺寸与设计的偏差(见图7)。

因此,设计合理的镦粗高度(工艺设计高度比模拟设定高度高0~5 mm),使用胎模制坯,提高异形中间预制坯与模具的匹配性能解决锻件高度尺寸超差及局部填充不满的问题。

根据上述理论,调整中间坯尺寸及胀形时高度缩减量。胀形高度缩减量与矩形环坯的厚度及冲头的斜度有关,经检测,此矩形环坯在公差为±5 mm时的胀形高度缩减量为H=12~18 mm,因此,可推算出平高度后的异形中间高度H1=233~238 mm,矩形中间坯高度H2=245~256 mm,镦粗高度H3=261±5 mm。

按此高度参数再次再次模拟成形,模具填充状况有较大改善,结果见图8。

2 试验验证和理化检测

根据有限元分析及计算结果投产试造。锻件成形后尺寸如图9所示,优化后的锻件与优化前的锻件如图10所示。

经检测,优化后锻件比优化前减重95 kg。锻件粗加工用时减少2天,加热时间减少大约5 h。

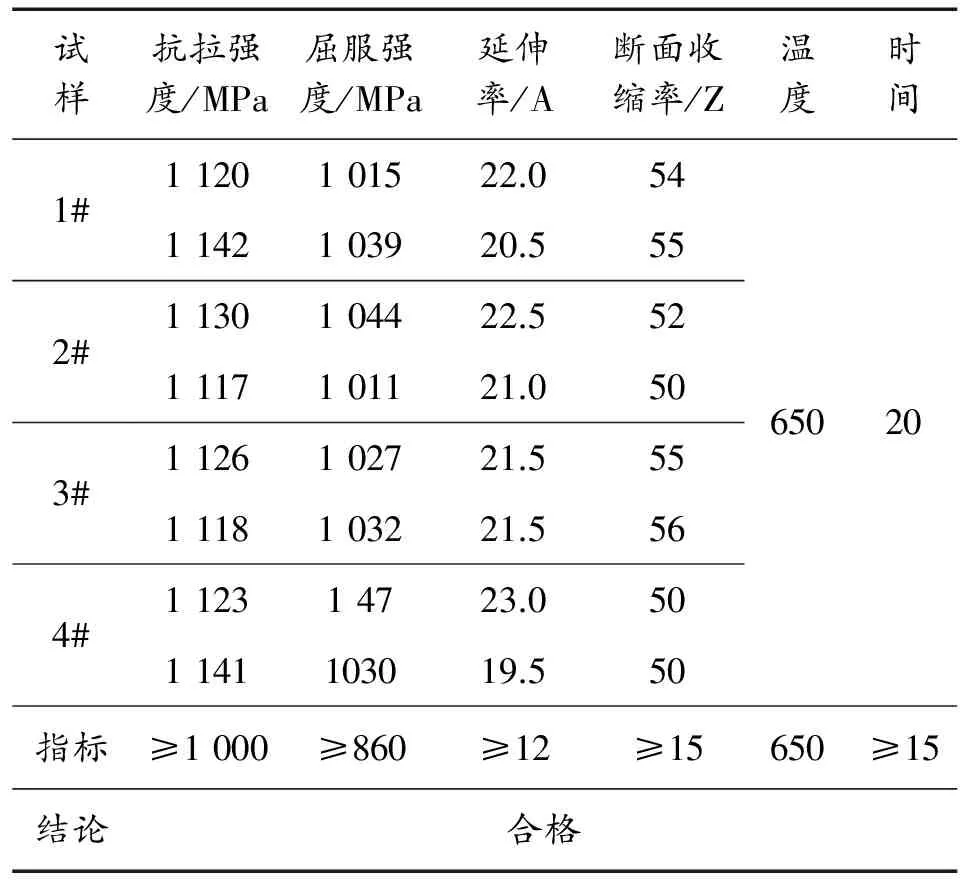

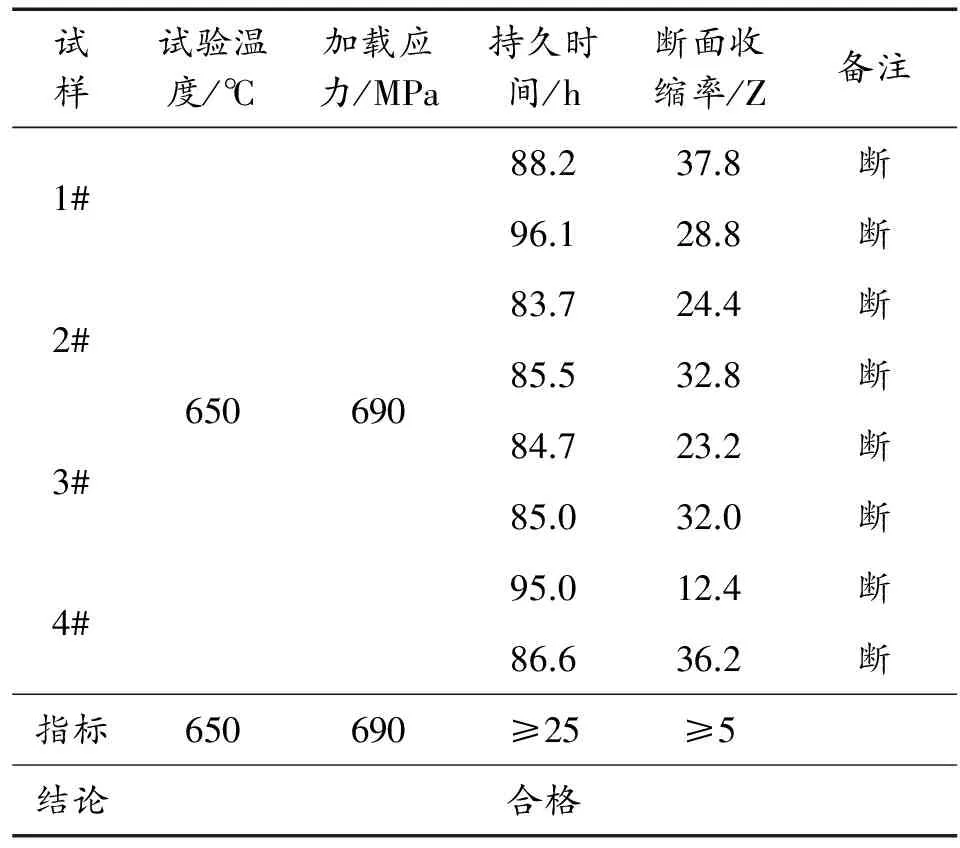

轧制成形件按图11及表1要求进行理化检测。锻件的晶粒度基本均匀,1#、2#、7#、8#位置9级,3#~6#位置10级(见图12),力学性能检测结果见表2、表3、表4。

序号检验项目取样位置取样方向取样数量1室温拉伸1#、2#、3#、4#弦向各22高温拉伸1#、2#、3#、4#弦向各23高温持久拉伸1#、2#、3#、4#弦向各24硬度①②③④⑤⑥⑦⑧弦向各15高倍①②③④⑤⑥⑦⑧径轴面各1

与优化前的锻件相比,优化后的锻件力学性能稳定,优化后的锻件各部位的晶粒度级差小,优化前后均未出现局部混晶现象,满足航空发动机的使用标准要求。

表2 力学性能检测(室温拉伸)

表3 力学性能检测(高温拉伸)

表4 力学性能检测(高温持久拉伸)

3 结论

1) 采用了Deform-3D有限元分析软件对GH4169机匣锻件的成形过程进行了模拟分析,根据模拟结果改进了成形工艺,避免了轧制成形缺陷的产生。

2) 异形环锻件工艺设计的镦粗高度参数设定对中间预制坯及锻件成形尺寸影响较大。通过调整镦粗高度能有效改善轧制稳定性及成形效率。

3) 异形环轧制成形件设计时,可以通过改进中间尺寸提高中间预制坯和轧制模具模腔的匹配性,中间预制坯设计合理能提高轧制稳定性,减少局部变形,得到好的锻件高倍组织。

4) 与原工艺相比,优化工艺能节约原材料消耗,提高了材料利用率,减少加工时间,缩短生产周期,降低加热保温时间,节约能源,降低生产成本。

5) 本工艺可以为同类产品生产提高参考。

参考文献:

[1]中国航空材料手册编辑委员会.中国航空材料手册:第卷[M].北京:中国标准出版社,2002:323-359.

[2]中国机械工程学会锻压学会.锻压手册:第1卷[M].北京.机械工业出版社,1993.

[3]郭建亭.高温合金材料学:上册[M].北京:科学出版社,2008:17-43.

[4]黄乾尧,李汉康.高温合金[M].北京:冶金工艺出版社,2000:1-41.

[5]ZHANG J M,GAO Z Y,et al,Strain-rate hardening behave-ior of superalloy IN718[J].Journal of Materials Process Technology,1997,70:252-257.

[6]蔡伯成,杨玉成.GH4169合金异形环形件研究[C]//GH4169合金应用研究文集.北京:北京航空材料研究院,1996:123-127.

[7]吕宏军,姚草根.GH4169合金细晶成形工艺与机理及其性能研究[J].机械工程材料,2003,27(1):15-17.

[8]李传民,王向丽,闫华军.DEFORM5.03金属成形有限元分析实例指导教程[M].北京:机械工业出版社,2007.