爆炸载荷下波纹板防护性能分析与优化设计

2018-04-04张志理乐贵高仲健林

张志理,乐贵高,仲健林,杜 尧

(南京理工大学 机械工程学院, 南京 210094)

波纹夹芯板由于其质轻、高强、易成型且制造成本低,尤其是吸能和抗冲击方面的优势而广泛应用于抗爆炸冲击、装备防护、航空航天等领域,是一类极具发展潜力和极好应用前景的轻质、多功能新型结构[1-6],有着重要的工程应用和学术研究价值。

一般波纹夹芯板由两层面板和轻质的芯层组成,已有许多学者开展了对波纹夹芯板的压缩、冲击和吸能特性研究。Shen等[7]开展了探索性的爆炸实验研究,分析了曲率半径、面板厚度和芯层厚度对夹芯壳结构动力响应的影响。石少卿等[8]采用理论分析和数值模拟方法,研究了夹芯板对爆炸冲击波的削弱作用,表明钢板-泡沫铝-钢板复合结构具有较好的吸能减振效果,可以运用到地面军事结构防爆设计中,提高地面军事建筑的战时生存能力。刘新让等[9]采用LS-DYNA 软件模拟了夹芯圆柱壳结构在爆炸载荷作用下的动力响应,同时模拟了相同重量的实体圆筒作为对比,为新型轻质防爆装置的设计提供科学依据。师吉浩等[10]以非线性有限元分析方法为基础,分析3种波纹板防爆墙在不同爆炸载荷下的动态响应及破坏机理,拟合3种类型波纹板防爆墙的抗爆评估P-I曲线,为工程人员初始抗爆设计、灾后后果评估提供参考。张培文等[11]对夹芯板在爆炸载荷作用下的动力响应进行了数值研究,通过面板厚度及芯层厚度的不同组合,分析了夹芯板在爆炸载荷作用下的变形模式及能量吸收规律,得到了面板和芯层结构参数对其防护性能有重要影响的规律。敬霖等[12]通过实验与有限元仿真方法,研究了夹芯壳结构的抗爆炸冲击特性,讨论了关键参量对其抗爆炸冲击性能的影响。

纵观已有文献,采用优化方法对夹芯板防护性能进行优化设计的研究鲜有报道。本文以波纹夹芯板为研究对象,针对其结构特点,选取夹芯层材料厚度、夹芯层高度、内面板厚度与外面板厚度为设计变量,以内面板监测点最大位移、最大加速度和塑性变形吸收能量3个参数为防护性能评价指标。

首先研究夹芯层材料厚度、夹芯层高度、外面板厚度及内面板厚度对防护性能的影响规律;其次,采用优化拉丁超立方设计与径向基(RBF)神经网络方法,建立夹芯板的防护性能近似模型,在此基础上研究目标函数应对各影响因素的敏感度;最后采用MIGA与NLPQL相结合的组合优化设计方法,对波纹夹芯板进行优化设计。研究结论为波纹夹芯板的防护设计提供理论参考。

1 波纹夹芯板有限元模型

波纹夹芯板结构由夹芯层、内面板和外面板组成,如图1所示。

波纹板边界条件采用四周固支边界。载荷采用文献[10]中的爆炸载荷,其爆炸载荷曲线如图2所示。

铝蜂窝缓冲材料采用铝合金AA6060 T4,材料的力学性能参数为:杨氏模量E=68.2 GPa,屈服应力σy=80 MPa,极限应力σu=173 MPa,密度ρ=2 700 kg/m3,泊松比ν=0.3,幂指强化系数n=0.23。材料应力应变曲线如图3所示。

2 夹芯板防护性能影响因素分析

1) 夹芯层材料厚度

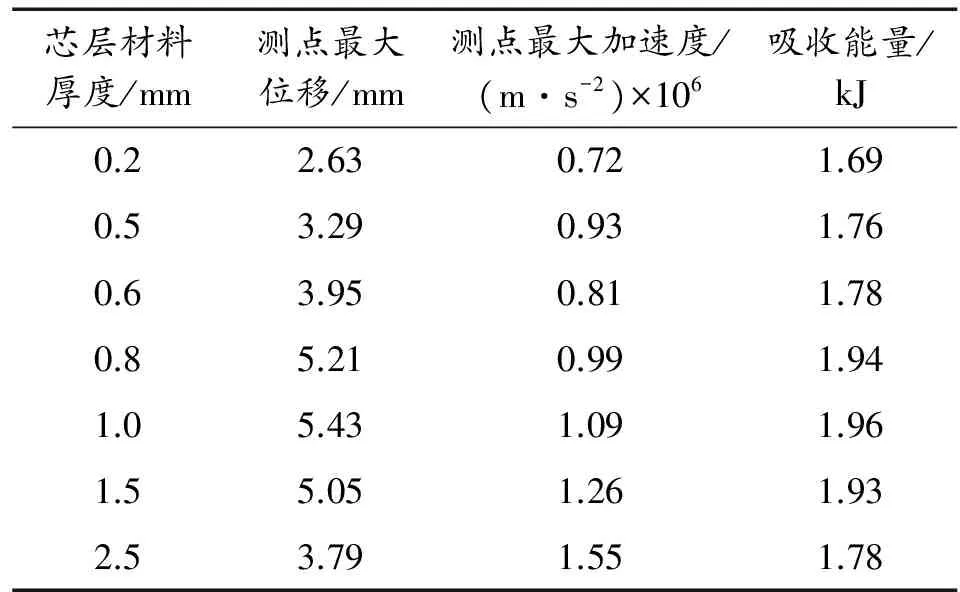

芯层材料高度为50 mm、内外面板厚度均为2.5 mm时,计算了不同夹芯层材料厚度下的防护性能数据,如表1所示。

表1 计算结果

从表1中可以看出:内面板监测点最大位移随着芯层材料厚度的增加先增大后减小;测点最大加速度随着芯层材料厚度的增加先增大后减小再增大;塑性变形吸收的能量随着芯层材料厚度的增加先增大后减小。

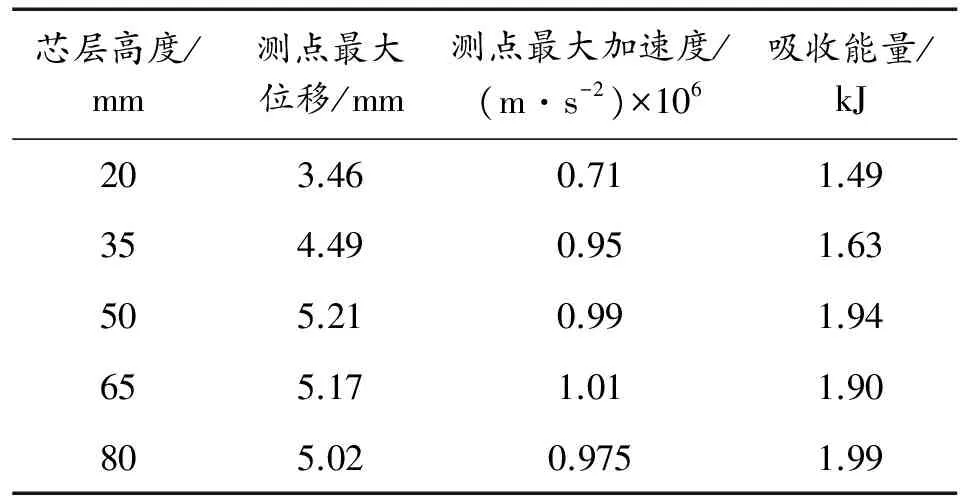

2) 夹芯层高度

芯层材料厚度为0.8 mm、内外面板厚度均为2.5 mm时,计算了不同芯层高度下的防护性能数据,如表2所示。从表2中可以看出:内面板监测点最大位移随着芯层高度的增加而增大;测点最大加速度随着芯层高度的增加先增大后减小;塑性变形吸收的能量随着芯层高度的增加先增大后减小再增大。

表2 计算结果

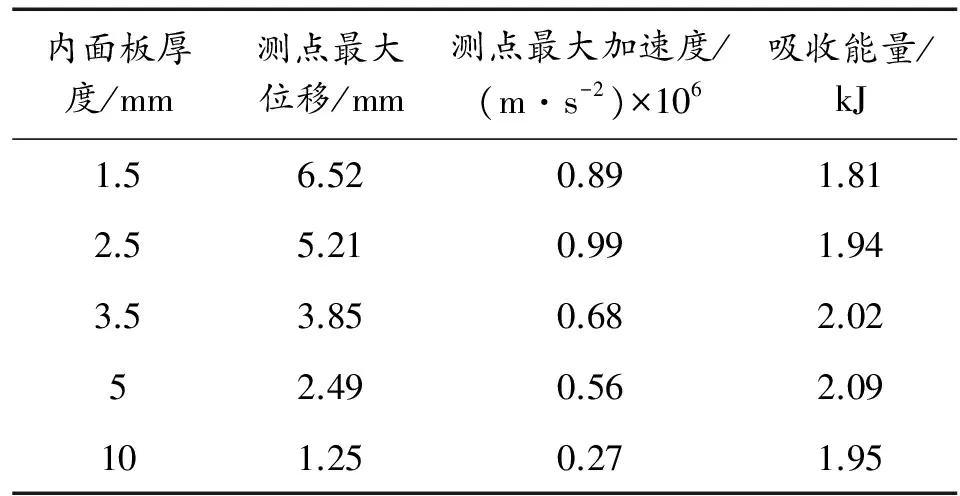

3) 内面板厚度

芯层材料厚度为0.8 mm、芯层材料高度为50 mm、外面板厚度为2.5 mm时,计算了不同内面板厚度下的防护性能数据。从表3可以看出:内面板监测点最大位移随着内面板厚度的增加而减小;测点最大加速度随着内面板厚度的增加先增大后减小;塑性变形吸收的能量随着内面板厚度的增加先增大后减小。

表3 计算结果

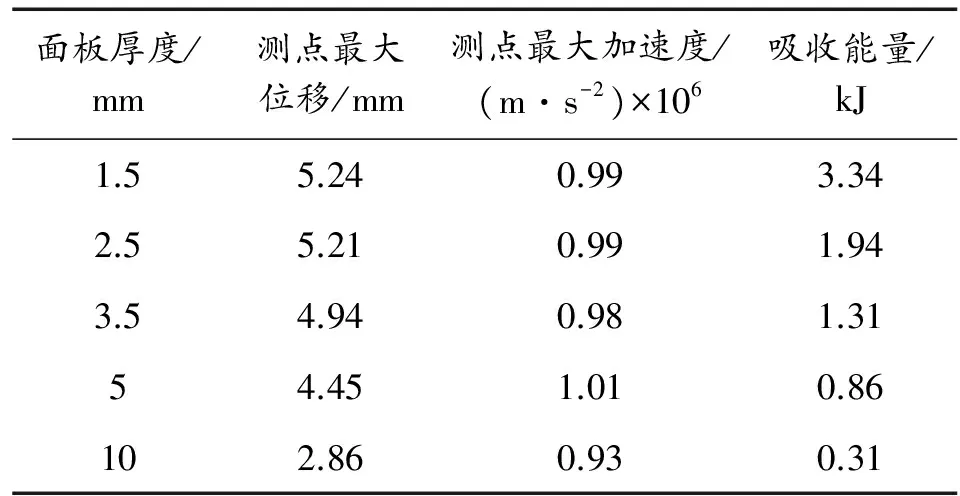

4) 外面板厚度

芯层材料厚度为0.8 mm、芯层材料高度为50 mm、内面板厚度为2.5 mm时,计算了不同外面板厚度下的防护性能数据。如表4所示。从表4可以看出:内面板监测点最大位移随着外面板厚度的增加而减小;测点最大加速度随着外面板厚度的增加先几乎不变后减小;塑性变形吸收的能量随着外面板厚度的增加而减小。

表4 计算结果

3 防护性能对影响因素的敏感度分析

1) 样本空间

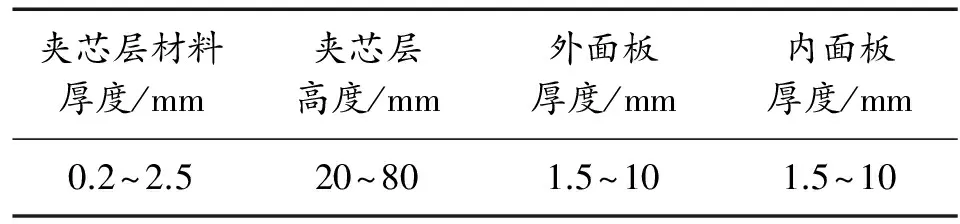

由本文上节分析可知:夹芯层材料厚度、夹芯层高度、外面板厚度及内面板厚度对防护性能的影响非常明显,但变化规律非常复杂。本节针对以上4个因素进行防护性能敏感度分析,总结各因素对防护性能的影响规律。各影响因素取值范围如表5所示。

表5 防护性能主要影响因素及其取值范围

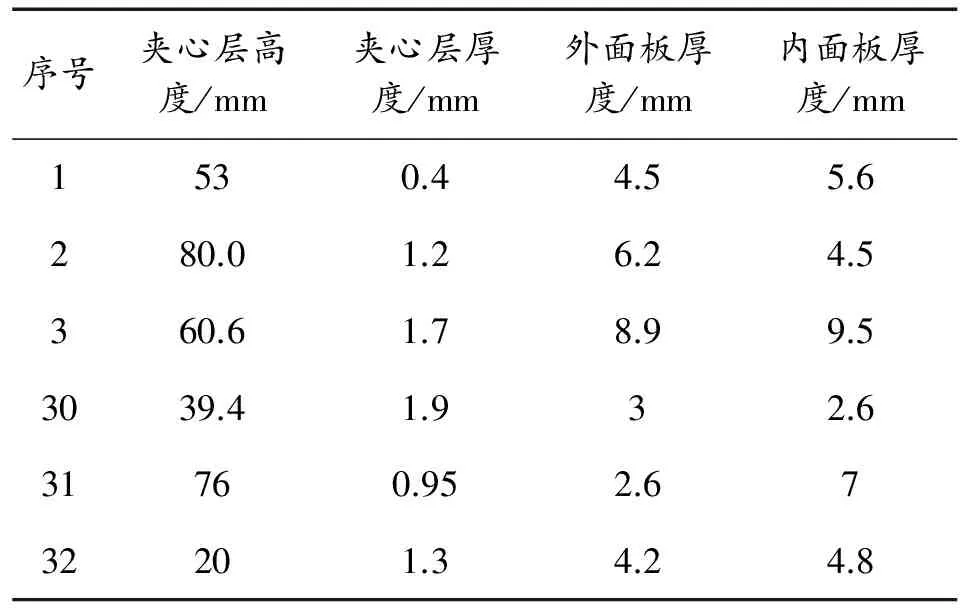

综合考虑4个因素对防护性能的影响,本文采用优化拉丁超立方试验设计方法选取样本点构建各影响因素与防护性能的显示关系,优化拉丁超立方构建的4个影响因素共32组数据样本空间如表6所示。

表6 样本空间

2) 防护性能近似模型建模与有效性验证

本小节采用径向基神经网络对由拉丁超立方试验设计方法得到的样本数据进行训练,得到近似模型网络结构,在此基础上开展影响因素灵敏度分析,为进一步开展夹芯板优化设计提供支撑。

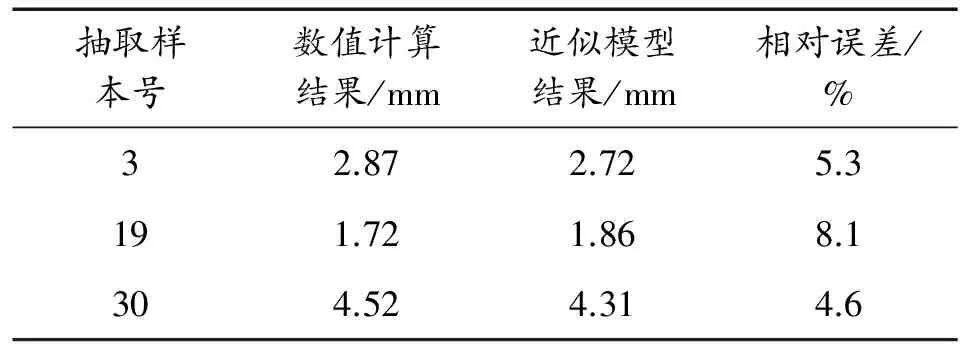

① 误差分析

利用径向基神经网络对上述拉丁超立方试验设计方法的样本数据进行训练,得到动变形近似模型,从训练样本中随机选取3组数据对近似模型进行误差分析。篇幅所限,表7只给出了内面板监测点最大位移这一指标的对比结果。

表7 近似模型误差分析

由表7可知,近似模型计算结果与仿真结果最大相对误差为8.1%,精度较高。

② 方差分析

本文采用R2来描述前文中的径向基神经网络近似模型的拟合精确度,如图4所示,方差均较接近于1,说明近似模型较为准确。

3) 影响因素敏感度分析

采用多元二次回归和优化拉丁超立方试验设计方法,对影响因素进行敏感度分析。篇幅所限,只给出了监测点最大变形对所选4个影响因素的敏感度,如图5~图6所示。其中坐标左边条形表示负效应,右边条形表示正效应。

图5给出了影响因素的线性主效应分析结果。由图5可以看出波纹夹芯板防护性能对影响因素线性项的敏感性高低顺序依次为:内面板厚度、外面板厚度、夹芯材料厚度和夹芯层高度。

图6给出了前10组敏感度较大的影响因素二阶效应分析结果。二阶效应分析包括二阶主效应分析和交互效应分析。

由图5~图6可以看出:4个因素对波纹板防护性能的影响既有线性主效应项,同时二阶交互效应也不可忽略,即单独分析某因素对防护性能的影响不能满足工程需要,亟需开展综合考虑各因素的波纹夹芯板防护性能优化设计研究。

4 波纹夹芯板优化设计

1) 组合优化模型建立

单一全局优化算法具有全局搜索最优的能力,可以很好地解决多峰性、非线性问题,其缺点是优化效率低,无法准确定位精确解;单一梯度算法利用函数数学特征,优化效率高,但可能陷入局部解。根据优化模型和两类优化算法的特点,充分发挥两种算法的优点,搭建组合优化平台[13]。本文依托多岛遗传全局优化算法和非线性二次规划梯度算法,基于Isight搭建波纹夹芯板的防护性能组合优化平台,如图7所示。

2) 优化结果分析

基于3.2节中形成的防护性能近似模型,采用3.1节中的组合优化方法,即可获得波纹夹芯板的优化设计方案。图8~图9分别给出了内面板监测点最大位移、最大加速度和塑性变形吸收能量3个目标函数的优化历程。可以看出:基于组合优化策略的各参数的最优区域不断缩小,并最终各自收敛,获得了波纹夹芯板的优化设计方案。

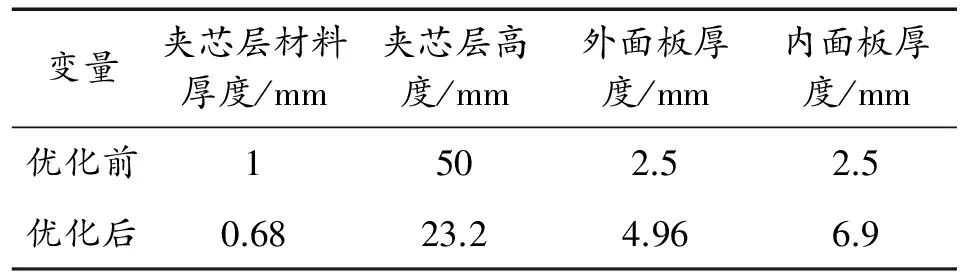

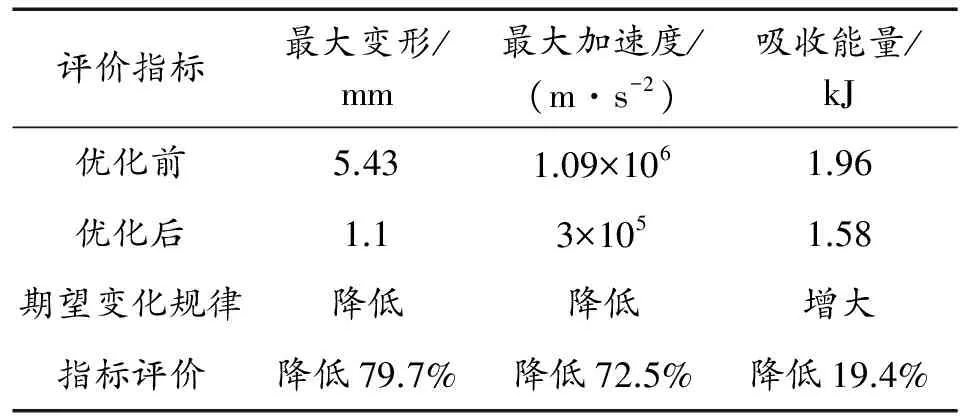

优化前、后设计方案设计变量的取值如表8所示,波纹板防护性能指标评价如表9所示。

表8 场坪适应性主要影响因素取值

表9 优化前后约束指标

可以看出,优化后,尽管塑性变形吸收的能量降低了19.4%,与期望变化规律相悖,但内面板监测点最大变形降低了79.7%,最大加速度降低了72.5%。故总体上,采用优化后的方案,波纹板防护性能得到显著提升。

5 结论

以波纹夹芯板为研究对象,采用数值仿真方法,对其防护性能进行分析,并进行优化设计。得到以下结论:

1) 建立了数值仿真模型,分析了相同爆炸载荷下,夹芯板设计参数对其防护性能的影响,得到了夹芯板防护性能受设计参数影响明显的结论。

2) 通过优化拉丁超立方设计,建立了样本空间,采用径向基(RBF)神经网络方法,建立了波纹夹芯板的防护性能近似模型,在此基础上研究动态响应对各影响因素的敏感度。

3) 采用MIGA与NLPQL相结合的组合优化设计方法,对波纹夹芯板进行优化设计。结果表明:优化后,相同爆炸载荷下,尽管塑性变形吸收的能量降低了19.4%,与期望变化规律相悖,但波纹夹芯板内面板监测点的最大位移降低了79.7%,最大加速度降低了72.5%,波纹夹芯板的防护性能得到明显提升。

本文的研究结果为波纹夹芯板的防护性能设计提供理论支撑。

参考文献:

[1]WANG Z H,ZHU L M.Dynamic behavior and application of sandwich structure with cellular cores[M].Beijing:The Publishing House of Ordnance Industry,2010.

[2]程子恒,于渤,倪长也,等.多种三明治结构抗冲击作用下动态性能的比较研究[J].应用力学学报,2014,34(5):746-751.

[3]王珂,贾芹,袁友华.爆炸载荷下海洋平台波纹板防爆结构数值模拟研究[J].海洋工程,2013,31(6):97-103.

[4]张媛,叶茂盛,邱海荣,等.波纹板防爆墙应力分析研究[J].石油和化工设备,2010,13(8):18-20.

[5]任鹏,田阿丽,张伟.水下冲击载荷下波纹夹层结构动态响应特性分析[J].振动与冲击,2016,35(23):90-94.

[6]蔡军锋.弹药洞库内部防殉爆设计与数值模拟[J].兵器装备工程学报,2016,37(9):67-70.

[7]SHEN J H,LU G X,WANG Z H,et al. Experiments on curved sandwich panels under blast loading[J].International Journal of Impact Engineering,2010,37(9) :960-970.

[8]石少卿,刘仁辉,汪敏.钢板-泡沫铝-钢板新型复合结构降低爆炸冲击波性能研究[J].振动与冲击,2008,27( 4) :143-146,176.

[9]刘新让,田晓耕,卢天健,等.泡沫铝夹芯圆筒抗爆性能研究[J].振动与冲击,2012,31(23):166-173.

[10] 师吉浩,朱渊,陈国明,等.基于P-I 模型的爆炸载荷下波纹板防爆墙抗爆能力评估[J].振动与冲击,2017,36(6):188-195.

[11] 张培文,李鑫,王志华,等.爆炸载荷作用下不同面板厚度对泡沫铝夹芯板动力响应的影响[J].高压物理学报,2013,27(5):699-703.

[12] 敬霖,赵隆茂,王志华.轻质泡沫金属夹芯壳结构的抗爆炸冲击性能研究[J].固体力学学报,2015(s1):138-144.

[13] 姚琳,马大为,任杰,等.无杆气缸弹射装置内弹道仿真与优化设计[J].振动与冲击,2017,36(6):122-127.