钢爪摩擦焊机主轴箱体的灵敏度分析与参数设计

2018-04-03李权飞

李权飞,辛 舟

(兰州理工大学 机电工程学院,兰州 730050)

0 引言

主轴箱是钢爪摩擦焊机的核心部件,主要是用来安装主轴以及其他传动零件[1],此外还有传递力的作用。钢爪摩擦焊机在工作时,主轴箱会在液压系统的作用下上下移动,并在顶锻阶段对上面板施加作用力,这必然会导致箱体一定程度的变形,进而直接影响到焊接件的焊接质量。所以必须增加箱体的强度以减小应变。文献[2]高速卧式时加工中心主轴箱进行多目标优化设计,但是他们利用了统计的方法研究参数对目标值的影响,这样可能会增加设计的工作量也在过程中存在一定的偶然性。文献[3]则是利用Pro/E的二次开发工具对主轴箱进行设计,但是他们更改参数的只是依靠分析结果,这样的设计方法存在一定的盲目性。由于主轴箱体承载能力大且结构复杂,采用传统计算公式所得到的结果准确度不高,对薄弱环节考虑也不足,从而使得箱体出现过于笨重但是局部又薄弱的状况。文中基于ANSYS Workbench对钢爪摩擦焊机主轴箱进行灵敏度分析并且多个参数同时设计,通过研究各参数与应变量之间的数学关系,拟保证箱体质量变化最小的前提下,完成箱体应变最小的设计。

1 主轴箱有限元分析

1.1 模型建立

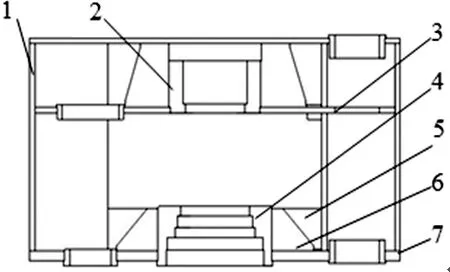

摩擦焊机主轴箱体是规则的6面体结构,其结构图如图1所示。中间安装主轴,周边安装四个为驱动轴,四角处的孔用来放置导柱以限制箱体除竖直方向以外的位移运动。主轴箱的材料为Q345,密度为7870kg/m3,弹性模量E=2.12GPa,泊松比为0.31。

1.侧板 2.主轴上轴承套 3.中板 4.主轴下轴承套 5.筋板1 6.筋板2 7.下板

图1摩擦焊机主轴箱结构简图

1.2 网格划分

网格划分是进行有限元方法的至关重要的步骤,网格划分的效果会直接影响分析结果的准确性。由于主轴箱内部结构较为复杂,所以文中采用自动网格划分的方法,网格生成之后节点数量为308586个,单元个数为187132个。

1.3 施加边界条件和载荷

摩擦焊机在工作时,由顶锻装置中的液压系统推动主轴箱沿导柱向下运动,在最后一个阶段,箱体上板上施加一个3500kN的作用力,用于对焊接件的顶锻,由于作用力与反作用力的作用,焊接件也会通过夹具将等大反向的力作用在主轴下轴承套上。

2 主轴箱设计优化

2.1 灵敏度分析

灵敏度分析[2-4]的基本思路就是用数学和统计的方法来建立设计变量和性能指标相互之间的响应关系[5],然后以响应关系为依据计算出结构静态和动态特性随优化设计变量变化的灵敏度值,从各设计变量灵敏度值的大小可以确定设计变量对设定的输出参数的影响大小[6],从而来确定设计变量的最优取值。该种方法能够比较方便而且迅速的表明需要调节的变量的范围和方向,对结构进行灵敏度分析已成为优化设计简化和分析的重要环节[7]。

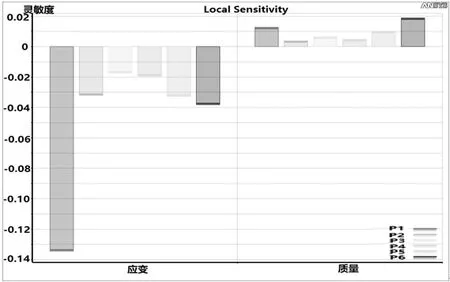

图2是各参数对主轴箱体应变和总质量的灵敏度直方图。该图分为左半边的应变灵敏图和右半边的质量灵敏图。从左图上可以看出6个参数的增大都会减小最大应变,其中应变随着筋板的高度P1增加而减小的速度最快,其次是两筋板的厚度P2和P3还有底板的厚度P6,三者的敏感度几乎相等,对应变最不敏感的参数是轴承套高度P4和外直径P5,在总质量方面,各参数的变化对质量的影响并不是很大最为敏感的是底板的厚度P6,其次是筋板的高度P1和筋板2的厚度P3,接下来是轴承套的高度P4和外直径P5,筋板1的厚度P2对总体质量的改变影响最小。以上是从静态特性方面对设计变量与输出结果之间的敏感度进行分析,综合两个结果可以得出在改变筋板高度参数P1和筋板厚度参数P2、P3还有底板厚度参数P6对应变的变化很敏感,同时质量上的改变也较为明显;对于轴承套高度参数P4和外直径参数P5的增加可以减小最大形变,但是效果微乎其微,可以忽略不计。

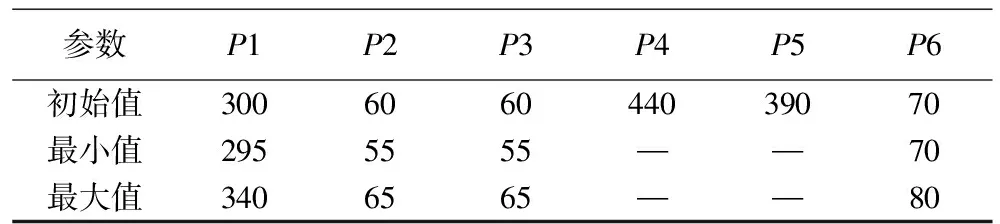

所以在对主轴箱体进行参数化设计以减小应变的同时满足箱体质量最轻的要求时,可以直接确定参数P4和P5的值,而参数P1、P2、P3和P6则需要通过数学建模计算的方法来获得最优的方案。

图2 各参数灵敏度直方图

2.2 参数确定

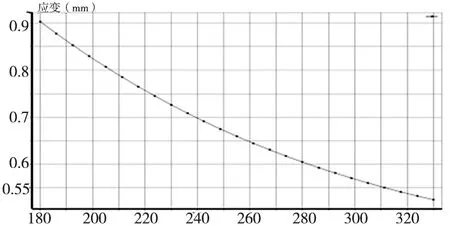

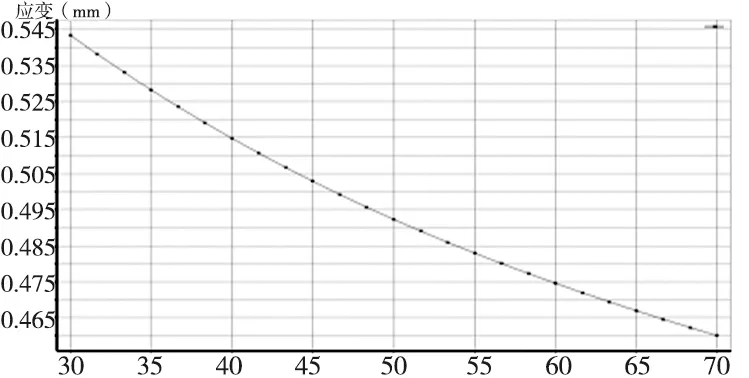

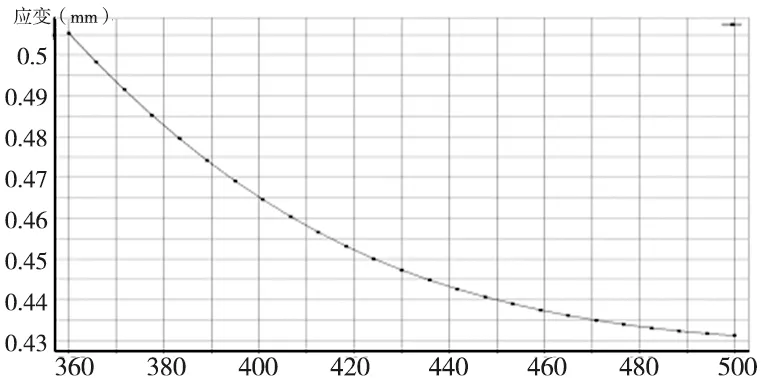

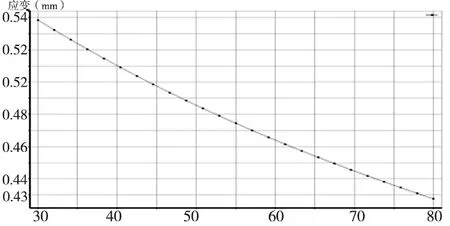

通过控制变量的实验方法,逐一改变各个参数可得筋板1、2的高度P1,筋板1厚度P2,筋板2厚度P3,轴承套的高度P4和外直径P5还有下板的厚度P6对应变变化趋势,得到响应曲线如图3~图8所示。

图3 P1对应变变化的趋势

图4 P2对应变变化的趋势

图5 P3对应变变化的趋势

图6 P4对应变变化的趋势

图7 P5对应变变化的趋势

图8 P6对应变变化的趋势

通过观察研究各曲线图可以发现,曲线随着对应参数的变大,其对应点处的斜率逐渐减小,最终趋于水平。根据这样的变化规律,我们可以确定各有关参数初始值和取值范围如表1所示。

表1 各参数取值

这样就可以建立应变关于各设计变量的目标函数[8]表达式为:

则对应的箱体质量为:

W=F(P1,P2,P3,P6)

由于一些参数的增加,必然会引起形变量的无限的减小,但是超过一定数值之后形变量减小变化缓慢,而质量依然在线性增加。此时,参数的改变以减小应变已无意义,所以可以设置约束条件函数为:

式中,λ为常数,当应变的变化率与质量的变化率之比小于常数λ时,视为无意义的变化。

3 设计结果分析

ANSYS Workbench中的程序是按照各参数连续函数的方法对应变量进行计算,而在实际的生产工艺中并不一定有计算数值所对应的钢板尺寸,所以对于一些尺寸需要进行圆整处理,并将圆整之后的参数再次带入数学模型之中进行校核。通过数据的比较和分析可以得到以下最优的数据组合,圆整校核之后的结果如表2所示。

表2 设计变量圆整结果

将计算所得的方案数据与初始方案的目标结果值相比较如表3所示。

从表中可以看出,方案一在质量只增加1.45%的情况下,应变减小了18.33%,同时最大应变变化量与质量变化率之比达到12.6,这说明在质量增加较少的情况下,应变减少的最多。

表3 设计方案比较分析

4 结论

对于本次对钢爪摩擦焊机主轴箱体的设计过程,本人将设计与优化方法相结合,最终设计出的方案与初始方案相比最大因变量减小了18.33%,而整体的质量只增加了1.45%。利用灵敏度的分析对主轴箱体发生最大应变处进行参数化设计,不仅达到了设计优化一步到位的效果,而且与传统的优化设计方法相比较,保证了设计的质量也大大减少了设计的工作量。

[参考文献]

[1] 张晓龙,李功宇,吴俊华. TH 65100主轴箱结构动力学分析及改进设计研究[J]. 机床与液压,2008,36(4):354-356,317.

[2] 朱亚涛,陈 方,李高华,等. 基于多学科参数化建模和灵敏度分析的飞行器分级优化设计方法[J]. 宇航学报,2011,32(4):721-726.

[3] 曲令晋. 基于灵敏度分析的大型数控镗铣中心主轴箱优化设计研究[J].组合机床与自动化加工技术,2012(6):101-104.

[4] 李健,徐敏,张宝.基于模态和灵敏度的主轴箱有限元分析与优化设计[J].组合机床与自动化加工技术,2016(10):51-54.

[5] 张学玲,徐燕申,钟伟泓.基于有限元分析的数控机床床身结构动态优化设计方法研究[J].机械强度,2005,27(3) : 53-57.

[6] Ming Cong,Tao Han,Qiang Zhao.Fuzzy Multi-Objective Optimization of Sliding Rack Based on Six Sigma and Goal Driven[C]. 2010 International Conference on Mechanic Automation and Control Engineering,Wuhan,China,2010 : 556-559.

[7] 李建福. 灵敏度分析方法及其在机械优化设计中的应用[D].烟台: 烟台大学,2010.

[8] 孙靖民,梁迎春.机械优化设计[M].4版.北京:机械工业出版社,2006.

(编辑李秀敏)