轴承表面残余应力对滚道接触应力及裂纹扩展速度的影响*

2018-04-03刘晓初陈宥丞

刘晓初,姜 引,陈 凡,陈宥丞,赵 传,张 超

(广州大学 a.机械与电气工程学院;b.金属材料强化研磨高性能加工重点实验室,广州 510006)

0 引言

强化研磨是一种材料表面处理技术,该处理技术能在加工材料表面产生残余应力[1]。而此残余应力对轴承滚道与钢球之间的接触应力,对轴承的裂纹扩展速度到底有没有影响,我们需要分析研究一番。因为滚珠滚道之间的接触应力对轴承的使用性能和疲劳寿命有直接影响,轴承的裂纹扩展速度也极大程度上影响了轴承的使用寿命。

残余应力对轴承的使用性能和寿命都有很大影响[2]。一般认为,适当的残余压应力有利于提高轴承的抗疲劳特性和其使用寿命。对于残余应力对轴承的影响,前人已经做了大量的研究。李振等[3]通过MARC软件,基于S-N寿命理论的Miner法则,分析了在不同摩擦系数、滚动接触频率和外加载荷工况下,硬切削残余压应力对轴承疲劳寿命的影响。柴田正道[4]等发现在较小的200MPa残余拉伸应力在实用载荷条件下会对滚动接触疲劳产生很大的不良影响。徐鹤琴[5]等对轴承进行内圈、外圈和滚动体的运动状态计算和接触应力分析,建立轴承钢球和内外圈滚道之间的动态接触模型。

虽然前人已经做了很多的研究,但是他们只是通过残余应力的变化来直接观察轴承的寿命,而没有仔细分析残余应力到底影响了轴承的哪一部分才导致寿命发生变化,是残余应力的变化影响了轴承滚珠滚道接触应力的变化从而影响了轴承寿命,还是残余应力的变化影响了轴承裂纹扩展速度而影响了轴承寿命,等等。他们都没有分析。而本文主要是分析残余应力对滚珠滚道接触应力和裂纹扩展速度的影响。首先分析了轴承滚珠滚道的接触应力,然后运用Workbench软件分析了滚动轴承在径向载荷为16000N 的条件下,不同的残余应力对轴承内外圈接触应力的影响,最后运用FRANC3D软件分析了残余应力对裂纹扩展速度的影响。

1 滚珠滚道接触应力分析

要分析残余应力对滚珠滚道接触应力的影响,首先我们从理论上分析一下滚珠滚道之间的接触应力。

滚动轴承的失效与破坏形式有多种[6-7],其中滚动轴承滚珠与滚道之间的接触状况对于寿命有很大的影响,接触面的大小、应力、变形与载荷、材料性能、几何形状均有关。利用Hertz提出的关于两个弹性体之间发生接触时应力与应变的求解理论,来求解滚动轴承的接触问题。

1.1 滚珠滚道表面应力与变形

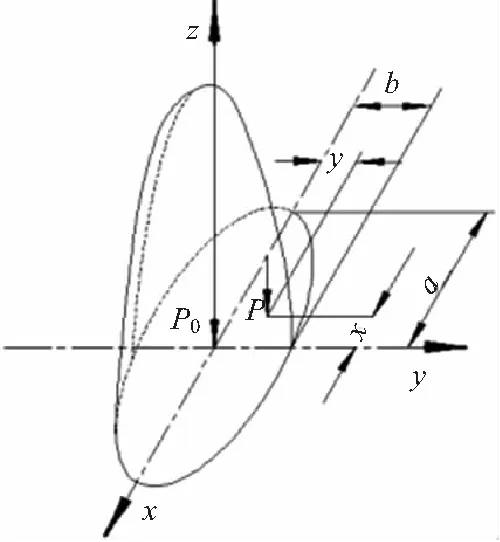

滚动体与滚道为点接触,按照Hertz理论,接触面为一个椭圆,表面压力呈半椭球分布,如图1所示。

图1 椭圆接触面

其最大压力在中心,大小为[8]:

(1)

式中,Q为滚动体与滚道之间的法向力,a、b分别为投影接触区域椭圆的长半轴长与短半轴长。而接触区域内任意一点的应力:

(2)

对于轴承钢材而言:

(3)

δ=2.79×10-4nδ(Q2∑ρ)1/3

(4)

式中,na,nb,nδ表示与接触点主曲率函数有关的系数,∑ρ表示接触点的主曲率和函数。

1.2 滚道次表面应力

许多实验和经验表明,滚动轴承的失效是由于滚道次表面剪切应力引起裂纹的扩展造成的,而由于残余压应力的存在,可以抑制这种现象发生。建立图1所示坐标系,Y方向为滚动体滚动的方向,在没有残余压应力时:

(5)

那么,存在残余应力时:

τ0′=σ0+σresy

(6)

式中,σresy表示Y方向的残余应力。

(7)

式中的t表示参数。

2 残余应力对滚动轴承内外圈接触应力的有限元分析

2.1 轴承套圈几何模型建立

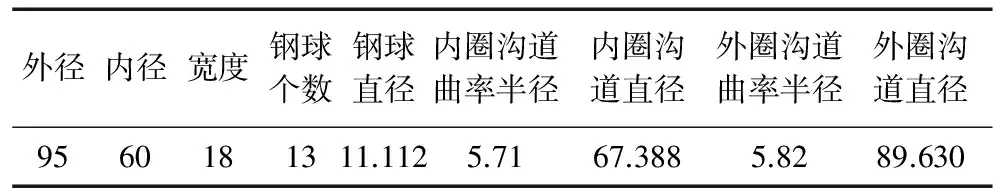

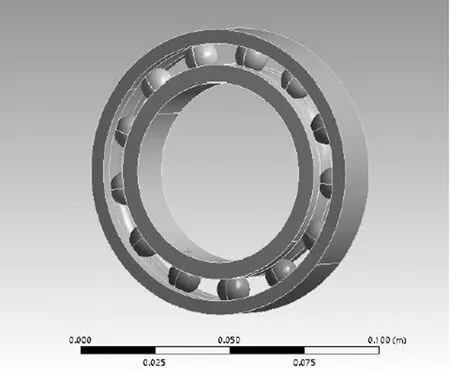

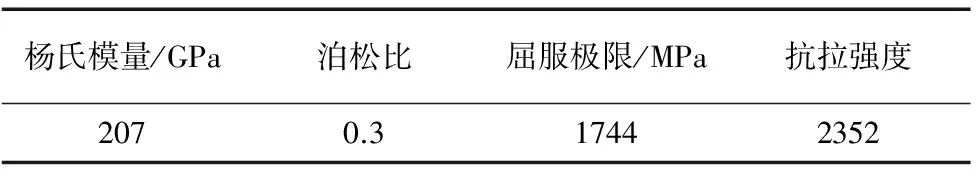

本文以6012 深沟球轴承内圈为研究对象,其几何尺寸如表1,将轴承三维模型导入到ANSYS Workbench 中,为了便于计算,轴承保持架略去如图2所示。轴承材料是AISI52100 轴承钢,其机械力学性能如表2所示。

表1 6012 轴承基本参数(mm)

图2 6012 轴承模型

表2 AISI52100 机械力学性能

2.2 接触面设置

在Workbench 的分析界面中,系统自动生成了26组接触对。在轴承润滑良好的情况下,钢珠与滚道之间的摩擦是非常小的,而钢珠与滚道之间既可以相互滚动又可以有间隙,因此,设置钢珠与滚道之间为无摩擦接触。由于钢珠的半径要小于滚道的曲率半径,那么就将滚道设置成为接触面,钢珠设置成为目标面。法向接触刚度系数设置为0.1,接触算法设置为增广拉格朗日法。为保证计算收敛,设置稳态阻尼系数为0.01。

2.3 网格划分

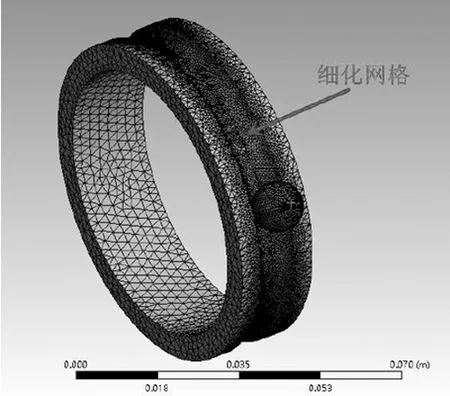

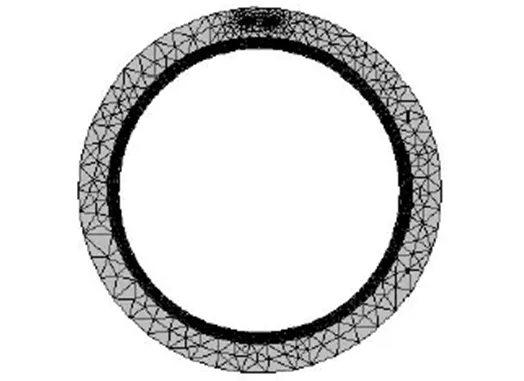

将“mesh”选项中的“Relevance”设置成100,“Sizing”中的“Relevance Center”设置成“Fine”,然后自动生成网格,网格的初步划分形成。因为滚珠滚道接触的网格细化程度会影响仿真的计算精度,采用局部网格控制方法,加密接触区域的网格来提高计算精度。考虑到轴承一般工况下的运行状态,将轴承滚珠滚道进行网格细化处理,加密系数为2,生成的网格效果如图3所示。

图3 轴承网格模型

2.4 设置约束条件

为了模拟轴承的工作条件,模型的约束条件设置如下:

(1)轴承外圈是装配在轴承上的,将轴承的外圈设置为固定支撑面。

(2)约束轴承内圈与外圈端面的轴向位移。

(3)为了模拟保持架对钢珠的限制作用,建立圆柱坐标系,并约束钢珠的轴向与周向位移,径向位移设置为“Free”。

2.5 结果分析

在径向载荷为16000N 的基础上,分别施加-200MPa,-100MPa,0,100MPa,200MPa 的残余应力。对轴承进行受力分析,如图4所示,轴承受到了向周围辐射的径向力,还有表层处的残余应力,轴承的受力是成周期对称的,那么,可用隔离法将轴承的1/13 取出,并对隔离后的模型进行分析,如图5所示,在隔离边界处有单向的残余应力。如图施加残余应力的方式为:在隔离边界面施加对应的压力代表轴向残余压应力,施加拉力则代表轴向残余拉应力。该施力方式模拟了轴承套圈的切向(周向)残余应力,而轴承轴向残余应力效果理论上与切向一致。

图4 轴承受力分析 图5 隔离法分析模型

图5是残余应力为200MPa时滚道的接触应力,接触应力的最大值在滚道的边缘或最低的位置,将-200MPa~200MPa的不同残余应力值导入,仿真结果如图6所示。

图6表明了残余应力对滚道接触应力的影响,从图中可以得出:在径向载荷相同,残余应力不同的情况下,轴承内圈的接触应力要大于外圈的接触应力,大约为外圈接触应力的2.5倍。随着残余应力逐渐由压应力变为拉应力,内圈的接触应力缓慢增大,外圈的接触应力缓慢减小,而对比在残余应力为0 处内外套圈的接触应力,增加或减少的量均不超过7.3%,这说明周向(切向)的残余应力对轴承滚道接触应力的影响较小,而轴向的残余应力对滚道接触应力的影响亦如此。

图6 残余应力对滚道接触应力的影响

3 残余应力对裂纹扩展速度的影响

上文分析出残余应力对轴承的滚道表面的接触应力影响较小,而残余应力会影响材料的疲劳寿命是事实存在的,那么残余应力会不会影响材料裂纹扩展的速度[9]。基于此,建立一个裂纹模型来分析残余应力对裂纹扩展速度的影响。

3.1 模型与裂纹建立

图7 轴承裂纹模型

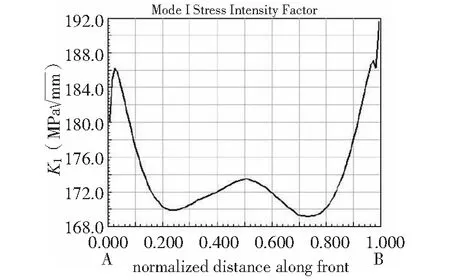

运用ANSYS 前处理工具创建不含裂纹的网格模型,材料参数依照表2。将网格模型导入到FRANC3D 中,插入裂纹,如图7所示,裂纹类型为椭圆裂纹,a=b=1mm,进行裂纹分析,计算裂纹前缘的应力强度因子[10]。

3.2 应力强度因子

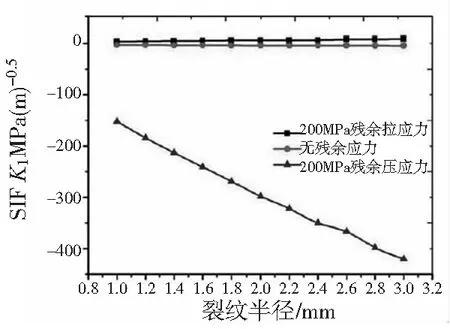

分别对3 组模型进行计算,a 组模型施加200MPa 残余拉应力,b 组无残余应力,c 组施加200MPa 残余压应力。每组计算10 步,每步裂纹扩展0.2mm,记录每一步的应力强度因子(SIF)。

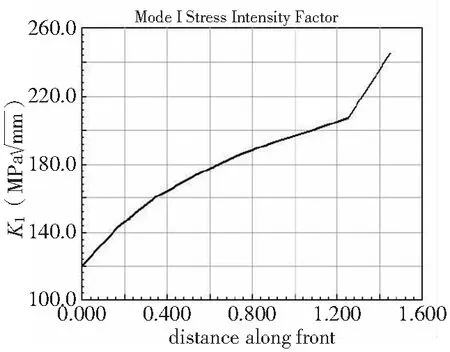

图8 归一化裂纹前缘长度与SIF关系(STEP=3,a组)

图8、图9为a组计算数据,图9表明,随着裂纹的扩展,应力强度因子(SIF)大小随之增加,图8表明应力强度因子呈现两头高,中间小的分布规律。图10表明,在裂纹半径相同的情况下,c组的SIF最小,为负值,并且随着半径的增加,SIF随之减小,a组的SIF最大,b组居中。由此可以得出结论:残余拉应力增加了裂纹前缘的SIF,残余压应力减少了裂纹前缘的SIF。

图9 裂纹长度与SIF关系(a组)

图10 裂纹半径与SIF关系

4 结论

(1)在径向载荷相同,残余应力不同的情况下,轴承内圈的接触应力要大于外圈的接触应力,大约为外圈接触应力的2.5 倍。随着残余应力逐渐由压应力变为拉应力,内圈的接触应力缓慢增大,外圈的接触应力缓慢减小,而对比在残余应力为0 处内外套圈的接触应力,增加或减少的量均不超过7.3%,这说明周向(切向)的残余应力对轴承滚道接触应力的影响较小,而轴向的残余应力对滚道接触应力的影响亦如此。

(2)残余拉应力增加了裂纹前缘的SIF,残余压应力减少了裂纹前缘的SIF。

[参考文献]

[1] 罗燕, 刘义翔, 班君,等. 不同处理工艺轴承套圈的近表层硬度及残余应力[J]. 理化检验-物理分册, 2017, 53(7):477-481.

[2] 董霁泽. 工作条件对滚动轴承寿命的影响[J]. 中国石油和化工标准与质量, 2017, 37(9):84-85.

[3] 李振, 张相琴, 张雪萍,等. 轴承钢硬切削表面残余应力对滚动接触界面疲劳寿命的影响[J]. 上海交通大学学报, 2011, 45(1):50-55.

[4] 柴田正道, 姚英. 各种因素对滚动接触疲劳寿命的影响[J]. 国外铁道机车与动车, 1996(3):6-13.

[5] 徐鹤琴. 滚动轴承内部载荷序列分析与寿命计算[D]. 杭州:浙江大学, 2017.

[6] TedricA Harris, MichaelN Kotzalas, 哈里斯,等. 滚动轴承分析[M].北京:机械工业出版社, 2010.

[7] 杨凯文, 钱晶晶, 王佳. 滚动轴承早期失效分析及改进[J]. 中国机械, 2016(10):62.

[8] 罗继伟, 罗天宇. 滚动轴承分析计算与应用[M]. 北京:机械工业出版社, 2009.

[9] Taira S, Tanaka K, Shimada T. Fatigue Crack Propagation in Low-Carbon Steel under Doubly-Repeated Stress : Discussion from Distributions of Residual Stress and Plastic Strain Ahead of Crack Tips[J]. Journal of the Society of Materials Science Japan, 2017, 21(231):1142-1149.

[10] Jr J C N, Raju I S. An empirical stress-intensity factor equation for the surface crack[J]. Engineering Fracture Mechanics, 1981, 15(1):185-192.

(编辑李秀敏)