虚拟计量构架技术下机床动态性能提升方法*

2018-04-03杜莹,赵元

杜 莹,赵 元

(沈阳工学院 a.基础课部;b.机械与运载学院,辽宁 抚顺 113122)

0 引言

在数控加工过程中减少加工误差能够在一定程度上提升尺寸精度,而90%的机床误差都是由机床伺服系统的动态位置误差导致的[1-4]。工业数控中PID控制器是应用最多的控制,闭环控制系统中的跟踪误差主要是由于快速时变位置命令的跟随能力差导致,可以通过增加反馈增益和伺服带宽来减小此误差,然而此方法又受到噪声测量的敏感性和机械共振激励限制[5-6]。

目前主要有三种机械共振类型限制机床动态特性[7]:驱动器的柔顺性、导向系统的柔顺性以及构架的柔顺性。驱动器的柔顺性发生在电机与载荷之间存在柔顺的场合,典型的为齿轮传动场合;导向系统的柔顺性发生在刚度受约束或者驱动力与重力中心不一致的场合;构架的柔顺性主要是由于伺服反作用力导致的动态形变,形成构架共振激励。关于机床机械共振伺服控制受限问题的研究目前已经有较多报道,主要集中在驱动器的柔顺性[8-10],针对构架的柔顺性目前尚不多见。

工业上常用陷波方法来衰减控制信号中的机械共振,但是会导致带宽缩减,因此应用受限[11]。预滤波轨迹技术可以用来减少机械结构激励,但是实施困难。脉冲解耦技术利用机械低通滤波,但是增加了系统的自由度[12]。加速度反馈技术针对共振阻尼结构,通过对位置控制环增加位置的加速度反馈,能够提高过程灵敏性[13]。过程动态特性、控制器的延迟以及加速度计的滚降问题都会导致控制的不稳定性,降低加速度环的增益会缓解高频下的不稳定现象,但是保持位置环的稳定有需要一个较大的带宽[14],工业上用于进给驱动的控制器一般仅有位置反馈,一般的商业CNC中难以实现加速度反馈。可以通过加速度计直接测量加速度,或者由位置测量数据的二阶微分,尽管采用加速度计能够直接获得数据,但是数据中混合了刚体与结构的振动信号,有差异的位置信号又增加了系统噪声,采用信号滤波对闭环控制性能会带来影响[15],在线性运动系统里,一般由位于机床构架中的线性编码器提供位置信号,因此编码器刻度与控制点之间任意柔性单元变形都未曾补偿,常常导致原型测试阶段出现异常[16]。在此基础上,本文针对设计阶段通常忽略的构架柔顺性问题,提出一种虚拟计量构架技术来实现高动态性能,采用加速度传感器测量机床构架位移,并通过一种PID控制器来进行验证。

1 虚拟计量构架技术原理

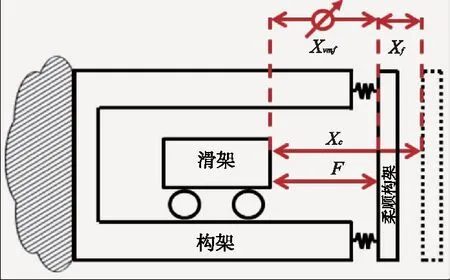

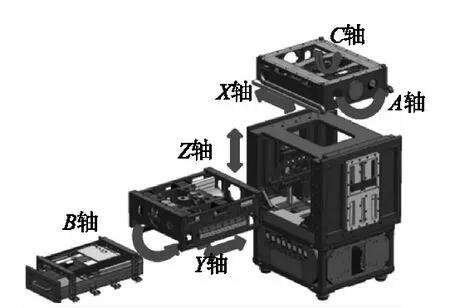

虚拟计量构架技术用来提高具有柔性构架机构的性能,机构的动态属性直接由构架及参考系统的刚度影响,如图1a所示,虚拟计量构架技术通过区分滑架位置来实现,图中受应力构架Xc,由于柔顺模型的构架位移Xf,通过构架柔顺模型可以获得未扰动的位移信号Xvmf。在图1b中,采用虚拟计量构架技术可以应用典型的PID控制结构C,给控制器C施加参考位置信号Xset,输入为u,通过位移传感器测量Xc,在虚拟计量构架技术中,通过控制器将构架位移Xf施加在Xc上,因此受控位置信号Xvmf为位置测量信号的叠加,以此来衰减机构构架共振。图1a中构架位移Xf与滑架位移Xvmf互补:

Xc=Xvmf+Xf

(1)

(a)虚拟计量构架技术原理

(b)虚拟计量构架的概念图1 虚拟计量构架下典型控制结构的应用

在具有柔顺构架的系统中,依据滑架位置Xc和Xvmf,对应的有两个潜在的性能指标传递函数:Pc和Pvmf,如式(2)和式(3)所示,用mc和mf来表示滑架与构架的质量,kf为构架的刚度。Pc主要由滑架的刚体模型和柔顺构架模型组成,Pvmf仅有滑架刚体模型,当构架刚度无穷大时,两个传递函数近似相等。图2给出了两个传递函数的伯德图,其中Pvmf为双积分器类型,Pc为反共振的共振类型。实际上Pc可能由多个柔顺构架模态组成。

图2 两个性能指标传递函数的伯德图

(2)

(3)

在虚拟计量构架技术中不要求将物理组件与计量构建相联系,因此对于占地小要求精密性能高的紧凑型机构比较适合。虚拟计量构架技术依赖于构架位移的实时测量,采用的是加速度计来进行测量,但是相对于加速度反馈又缺少了内环要求。对信号的双积分较为简洁,但是积分噪声导致的均方根值会增加积分时间,在位置估计中采用位移估计器Hest,如式(4)所示,由高通滤波器和双积分器组成,如果估计器是一个理想的双积分器Hdbl,则增加一个零极点位移滤波器来校正相位延迟,如式(5)所示。

(4)

(5)

其中,s为拉普拉斯算子,ξ为阻尼系数,ωc为滤波器的切断频率,p,z为一对零极点,K为增益参数。图3给出了位移估计器Hest与理想双积分器Hdbl的伯德图比较结果,从图3中可以看出,在低于切断频率ωc时估计器作为一个高通滤波器,高于切断频率ωc时估计器作为一个双积分器。在一个控制系统中,基于位移测量的加速度实时执行具有两个要求:较小的相位误差Jp和较小的幅值误差JM。

图3 位移估计器Hest与理想双积分器Hdbl的伯德图

2 虚拟计量构架技术下小型机床动态性能仿真分析

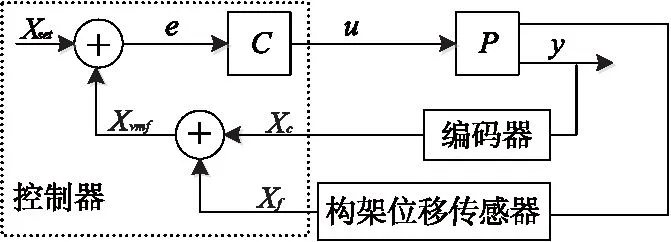

以小型数控机床μ4为例,为了减少机床所占的空间并易于制造,采用模块化的通用设计方法和简单的界面显示,每一个模块由一个旋转运动和一个直线运动组成,将机床简化为线性运动模块,组成有:构架、空气轴承、线性电机、线性编码器和滑架,如图4所示。控制具有线性数字放大器的运动系统采用的是基于软件的机床控制器,数字伺服放大器由更新率50μs的电流环、更新率125μs的私服环及一个可调节PID控制环组成,构架位移传感器作为驱动放大器的输入,编码器以及构架位移信号在图1b中的控制器执行。

图4 小型数控机床μ4结构

系统控制器的组成有PID滤波器、二阶低通滤波器组成,如式(6)和式(7)所示:

(6)

(7)

其中,K为比例增益,TI和TD分别为积分和微分时间,ξlp和flp分别为低通滤波器的阻尼率和频率。采用Matlab系统调节工具箱来调节和优化控制参数。

相位裕度φm和幅值裕度Gm关系着控制设计参数的伺服驱动稳定性,为了保持机床稳定性,φm与Gm的范围需要满足:

φm≥45°

(8)

Gm≥6db

(9)

超调量Mp的范围设定为:

Mp≤25%

(10)

通过对小型机床施加一个正弦激励信号,采集输出信号,在常规技术和虚拟计量构架技术下,根据曲线拟合方法分别设计与优化PID控制器,采用双二阶滤波器来衰减机床的二阶共振,PID控制器的参数优化如表1所示,其中系统1是常规拟合技术下得到的参数,系统2是采用虚拟计量构架技术下得到的参数。

表1 PID控制器的参数优化结果

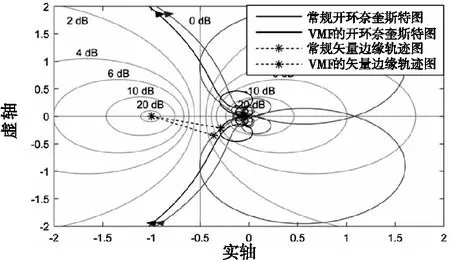

根据所设计的PID控制器分别对常规和虚拟计量构架技术的性能指标传递函数进行性能比较,同时引入矢量边缘稳定性准则Ms,Ms为一个单调的准则参数,可以消除增益和相位边缘估计稳定性的奇异性。常规与虚拟计量构架技术下的奈奎斯特图和伯德图,如图5和图6所示,图5中VMF表示虚拟计量构架技术,采用虚拟计量构架技术能够提高控制系统中比例和微分增益,提升幅度可达到70%和38%,同时减少了超调量,开环交换频率提高了36%。从图5和图6可以看出,当采用本文提出的虚拟计量构架技术,小型机床的动态刚度有所提高,在位置信号中的柔顺构架共振能够显著衰减,但是并未消除,可能是由于构架振动导致滑架的力振荡。但是虚拟计量构架技术下的伺服带宽和动态刚度提高对于提高机床精度有着重要作用。

图5 常规与虚拟计量构架技术下的奈奎斯特图

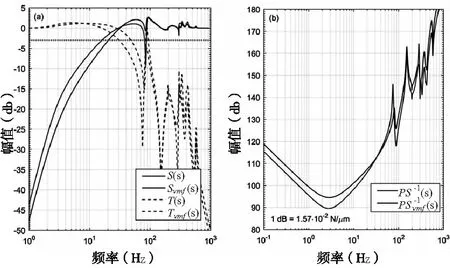

有三个灵敏度参数可以确定系统的反馈误差:灵敏度函数S(s),互补灵敏度函数T(s)和过程灵敏度函数PS(s),这几个灵敏度参数可以代表反馈系统抵抗干扰作用在系统输出的能力,在仿真过程中设置系统的响应为1,在常规技术和虚拟计量构架技术下,三个灵敏度参数如图7所示,图中S(s),T(s),PS(s)为常规技术下的参数曲线,Svmf(s),Tvmf(s),PvmfS(s)为虚拟计量构架技术下的参数曲线。从图7中可以看出,采用虚拟计量构架技术,机床的动态刚度(过程灵敏度的倒数)及灵敏度函数性能有效提高。

图6 常规与虚拟计量构架技术下的伯德图

(a)灵敏度函数与互补灵敏度函数 (b)过程灵敏度函数图7 常规技术和虚拟计量构架技术下灵敏度参数曲线

3 结论

虚拟计量构架技术作为一种伺服性能参数补偿技术,采用虚拟计量系统对增强机床性能提供一种方法,本文提出的虚拟计量构架方法测量构架位移不用固定的参考系统,在专用的信号处理系,加速度计作为精密位移传感器,在线性运动系统中执行虚拟计量构架方法,计量环能够展现出较好的刚性,本文以小型数控机床μ4为例,在一个线性运动系统中对本文方法进行仿真验证,通过分析可以看出,伺服带宽提升了36%,动态刚度提升了70%,采用双二阶滤波器,位置信号中的柔顺构架共振能够显著衰减,系统的伺服带宽和动态刚度有效提高,为提高机床精度提供理论基础。

[参考文献]

[1] Chiu G, Tomizuka M. Contouring control of machine tool feed drive systems: a task coordinate frame approach[J]. IEEE Trans Control Syst Technol,2009;9:130-139.

[2] 姜忠,丁杰雄,王伟,等. 基于 RTCP 功能的五轴数控机床动态误差溯源方法[J]. 机械工程学报, 2016, 52(7): 187-195.

[3] 李琴,刘海东,张祺. 基于改进干扰观测器的虚拟轴机床滑模控制研究[J]. 工程设计学报, 2016, 23(5): 501-505.

[4] 邓梦,丁杰雄,姜忠, 等. 基于 RTCP 的五轴数控机床加工误差影响因素溯源研究[J]. 组合机床与自动化加工技术, 2014 (1): 42-45.

[5] 李浩亮,杨任农,李秋妮,等.基于分布式PID控制的任意阶线性多智能体系统的一致性[J].控制与决策,2017,(3):195-202.

[6] 赵国勇,安红静,徐红芹. 数控伺服系统中噪声扰动信号的补偿控制方法[J]. 机床与液压, 2014, 42(10): 156-157.

[7] Coelingh E, De Vries TJA, Koster R. Assessment of mechatronic system performance at an early design stage[J]. IEEE/ASME Trans Mechatron,2002,7:269-279.

[8] Weck M, Krüger P, Brecher C. Limits for controller settings with electric linear direct drives[J]. Int J Mach Tools Manuf,2001,41:65-88.

[9] 毕筱雪,于东,胡毅,等.面向CPS架构的数控机床智能监控系统的设计[J].组合机床与自动化加工技术,2017(3):121-124.

[10] López J, Artés M, Alejandre I. Analysis of optical linear encoders’ errors undervibration at different mounting conditions[J]. Measurement,2011,44:1367-1380.

[11] Altintas Y, Khoshdarregi MR. Contour error control of CNC machine tools with vibration avoidance[J]. CIRP Ann-Manuf Technol, 2012,61:335-338.

[12] 张云,姜义成. 低信杂噪比合成孔径雷达数据的预滤波处理[J]. 系統工程與電子技術, 2010, 32(7): 1419-1421,1467.

[13] Munoa J, Beudaert X, Erkorkmaz K, et al. Active suppression of structural chatter vibrations using machine drives and accelerometers[J]. CIRP Ann-Manuf Technol,2015,64:385-388.

[14] Kang J, Chen S, Di X. Online detection and suppression of mechanical resonance for servo system[C].Intelligent Control and Information Processing (ICICIP), 2012 Third International Conference on IEEE, 2012: 16-21.

[15] Han J D, Wang Y C, Tan D L, et al. Acceleration feedback control for direct-drive motor system[C].Intelligent Robots and Systems, 2000(IROS 2000). Proceedings. 2000 IEEE/RSJ International Conference on IEEE, 2000,2: 1068-1074.

[16] 张洪波,万秋华,王树洁,等. 小型编码器动态精度检测的安装误差控制[J]. 光学精密工程, 2016, 24(7): 1655-1660.

(编辑李秀敏)