PEEK的3D打印参数优化及铣削试验研究*

2018-04-03吕福顺刘肖肖郑光明杨先海

吕福顺,程 祥,刘肖肖,郑光明,杨先海

(山东理工大学 机械工程学院,山东 淄博 255049)

0 引言

材料PEEK(聚醚醚酮)是一种半结晶性、热塑性的工程塑料[1]。PEEK的熔点为334 ℃,玻璃化转变温度为143 ℃。PEEK因其优异的特性被广泛应用到航空航天、汽车、医疗等领域[2]。同时,由于PEEK材料具有与人体骨骼相近的弹性模量和良好的生物相容性,PEEK被称为目前最有发展前景的骨替换材料,因此,PEEK产品的制备引起了广泛关注[3]。基于FDM的3D打印方式加工PEEK材料,既可以有效的提高效率,又可以降低成本,还可以应用于加工复杂的三维形貌特征。但在PEEK材料中应用3D打印的研究仍处于探索阶段,因此针对PEEK的3D试验研究具有重要的研究意义。

基于熔融增材与铣削减材制造的复合加工技术从三维建模、分析切片、生成轨迹、软件控制及加工制造实现了增材与减材制造的结合[4]。与常规的3D打印相比,复合加工可以更加有效的保证打印件的表面精度,并且可以实现特殊特征的加工,比如螺纹孔。在3D打印试验中,尺寸误差是打印质量指标中的一个重要评估参数,而打印层厚、打印速度和喷嘴温度则是对打印质量起主导作用的重要因素[5]。在铣削试验中,表面粗糙度是表面加工质量指标中的一个重要评估参数,而铣削速度、进给量和主轴转速则是对表面加工质量起主导作用的重要因素。因此在打印和铣削过程中需要更合理的选取各因素参数来保证加工质量。国内对于不同材料的3D打印因素参数优化方面进行了一系列的试验研究,文献[6]针对PLA材料做了层厚、打印速度和温度对打印尺寸误差的影响实验,结果显示更合理的打印参数有助于提高打印效率和打印质量。文献[7]对PEEK材料研究分析了打印温度对拉伸强度的影响,结果表明合理控制打印温度可改善层间的融合状态,从而提高PEEK零件的最高拉伸强度。

本文针对PEEK丝材,对3D打印及铣削的工艺参数进行分析,利用自行研发的熔融增材与铣削减材复合加工一体机进行试验研究[8]。通过调节层厚、打印速度及外控喷嘴温度三个因素参数,并运用正交实验法[9],研究各因素参数对打印尺寸误差的影响规律,获得最优的3D打印参数组合。另外研究PEEK样件的表面铣削对表面粗糙度的影响,进而实现PEEK的复合加工。

1 实验准备

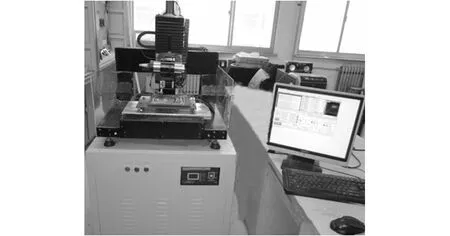

实验所用的熔融增材与铣削减材复合加工一体机如图1所示。机床采用最高转速为24000 r/min的电主轴。

图1 熔融增材与铣削减材复合加工一体机

3D打印试验采用孔径为0.5 mm的打印喷嘴。铣削试验采用直径为3 mm的硬质合金立铣刀[10]。

2 实验方案与结果分析

在PEEK的3D打印参数优化试验研究中,试验目的是找到最佳的打印参数组合,试验指标为打印后尺寸误差的测量,优化参数因素为打印层厚、打印速度及喷嘴温度。在优化因素参数的合理范围内各取不同的水平值进行正交试验,确定3D打印过程中各因素的影响程度及其显著性,从而找到最佳打印参数。然后在此基础上研究铣削加工对模型表面质量的影响。

2.1 3D打印正交试验

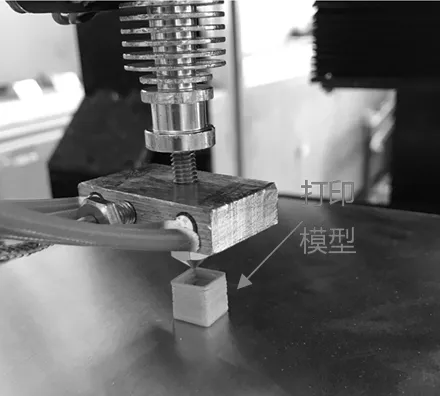

为提高试验效率,打印模型选用边长为10 mm的空心薄壁特征。试验加工过程如图2所示。

图2 试验加工过程

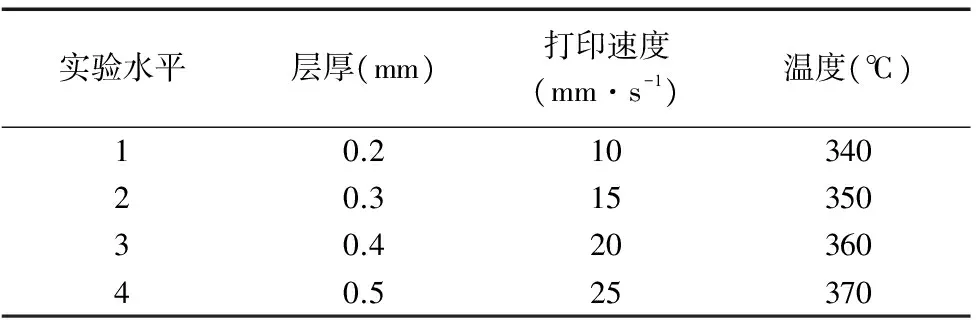

选定的正交试验中三个主要影响因素及其水平取值如表1所示。

表1试验主要影响因素及水平

实验水平层厚(mm)打印速度(mm·s-1)温度(℃)10.21034020.31535030.42036040.525370

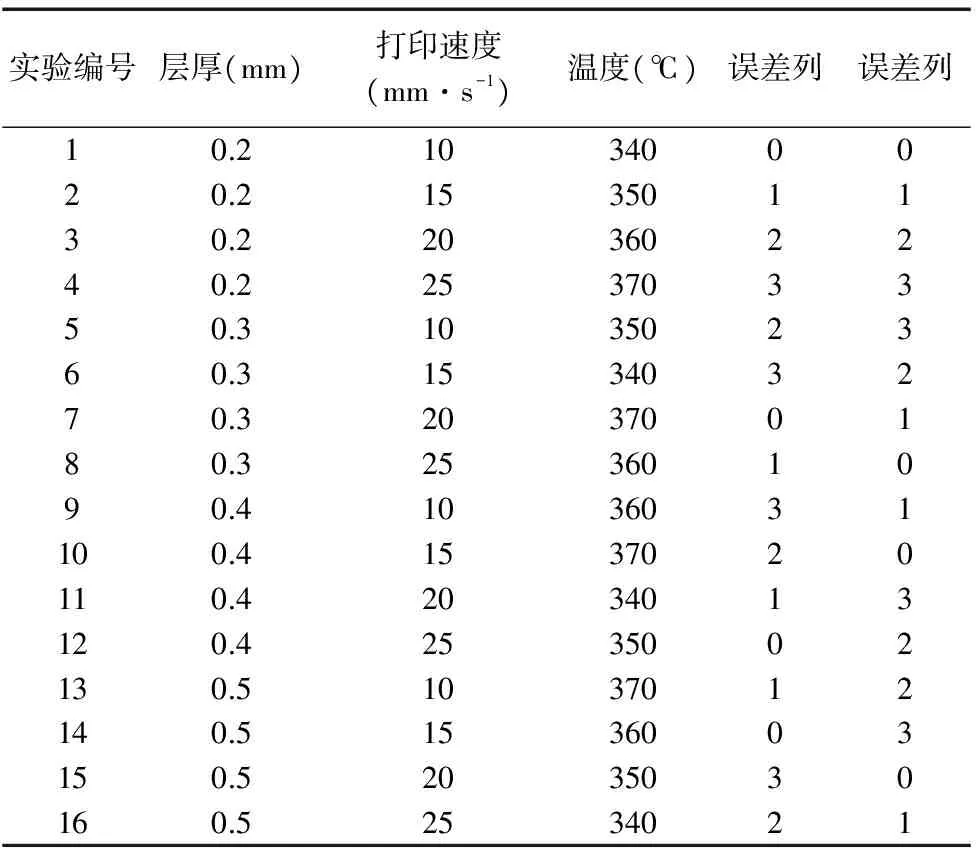

由于本次试验目的在于考量优化参数因素对尺寸误差的影响效果,不需要考虑因素间的交互作用,故根据试验因素及水平采用L16(45)正交表,具体试验方案如表2所示。

表2 试验具体打印方案

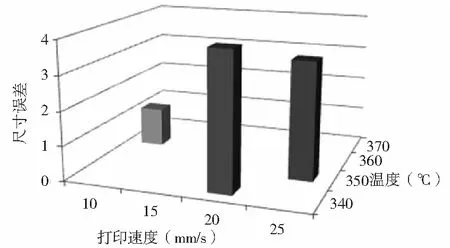

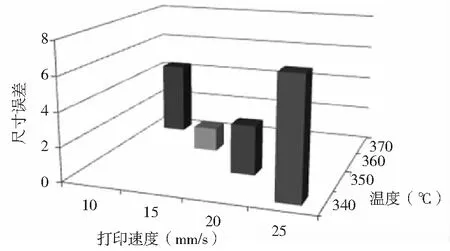

完成上述16组模型打印试验,利用千分尺分别从X、Y、Z三个方向上对打印尺寸误差进行测量计算并取平均值。基于表2中的优化参数组合方案,所得出的各组打印模型的尺寸误差如图3所示。

对图3中的各组试验数据进行极差分析处理,得到的结果如表3所示。

表3 试验数据的极差分析

(a) 层厚0.2mm

(b) 层厚0.3mm

(c) 层厚0.4mm

(d) 层厚0.5mm图3 实验打印各模型的尺寸误差

表3中:

Ki-因素所在列第i水平对应的打印尺寸误差之和;ki-因素所在列第i水平对应的打印尺寸误差的平均值;R-各列因素所对应的极差值。

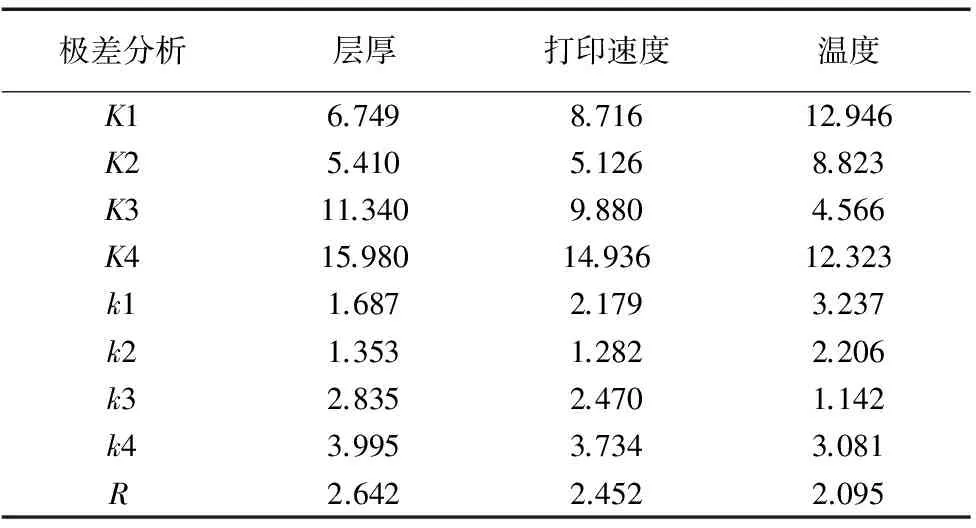

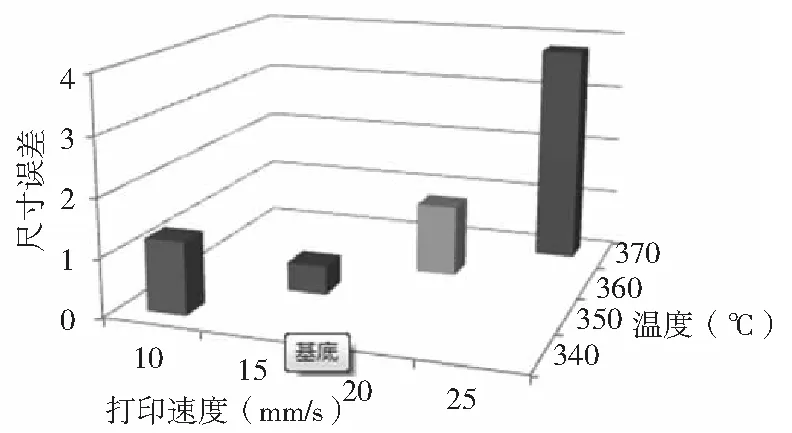

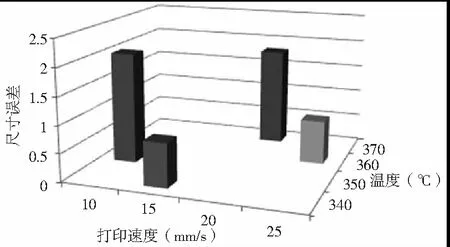

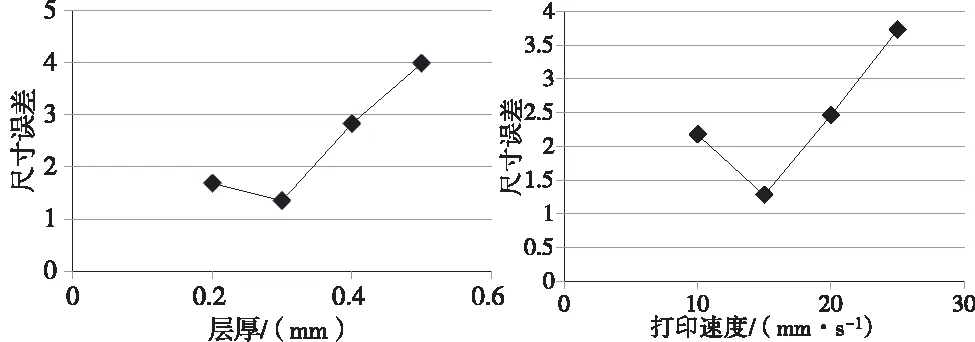

极差R的大小可以反映各因素对试验指标的影响主次,由表3比较各R值大小,可得2.642>2.452>2.095,所以在本试验中,对尺寸误差影响最大的因素是打印层厚,其次是打印速度,影响最小的因素是喷嘴温度。分别以各因素的水平取值为横坐标,尺寸误差的平均值ki为纵坐标,绘制各因素的变化与尺寸误差的关系图,如图4所示。

(a) 打印层厚与尺寸误差的关系 (b) 打印速度与尺寸误差的关系

(c) 喷嘴温度与尺寸误差的关系图4 各因素对尺寸误差的影响

由图4可以看出,图4a中随着打印层厚的增大,尺寸误差呈现先减小后增大的趋势,层厚在拐点处时尺寸误差值最小,变化趋势较明显;图4b中随着打印速度的增大,尺寸误差呈现先减小后增大的趋势,打印速度在拐点处时尺寸误差值最小,变化趋势非常明显;图4c中随着喷嘴温度的升高,尺寸误差呈现先减小后增大的趋势,喷嘴温度在拐点处时尺寸误差值最小。由此可以得出,层厚、打印速度和温度的改变对打印质量有很大影响。参数取值过大或过小均会导致打印过程出现断丝和堆积现象,进而影响打印质量,所以合理的打印参数是保证打印质量的关键。

由于试验指标与打印质量呈负相关关系,即试验指标越小,打印质量越好,所以对上述试验结果进行分析可以得出最优方案应取各因素最小k值所对应的水平,即打印层厚0.3 mm,打印速度15 mm/s,喷嘴温度360 ℃。

2.2 铣削减材试验

由于FDM(熔融沉积制造)的特点,打印模型是层间堆积而成,表面精度低。所以在铣削减材试验研究中,试验目的是提高模型表面质量,试验指标是模型的表面粗糙度。在最优打印参数的基础上,选取合理的铣削参数,即铣削速度30 mm/s、进给量0.4 mm/r、主轴转速6000r/min,对打印模型进行表面加工[11]。

进行铣削试验时,为使工件定位准确和避免装夹对打印模型造成挤压变形,打印和铣削实验选择直接在固定铝板上进行。铝板上设有4个直径和深度均为3 mm的孔,实验选用模型为13×13×9 mm的长方体块,打印时先将4个孔填满,然后再进行长方体块的打印,保证熔融的PEEK紧密接触,利用孔内的填充材料固定打印模型,打印完成待充分冷却后进行铣槽、攻螺纹孔。加工过程及结果如图5所示。

图5 铣削过程及结果

铣削完成后利用粗糙度测量仪对模型进行表面粗糙度测量,通过数据分析可知,打印模型的表面精度有所提高,并且通过铣削可以实现螺纹孔的加工。

3 试验验证

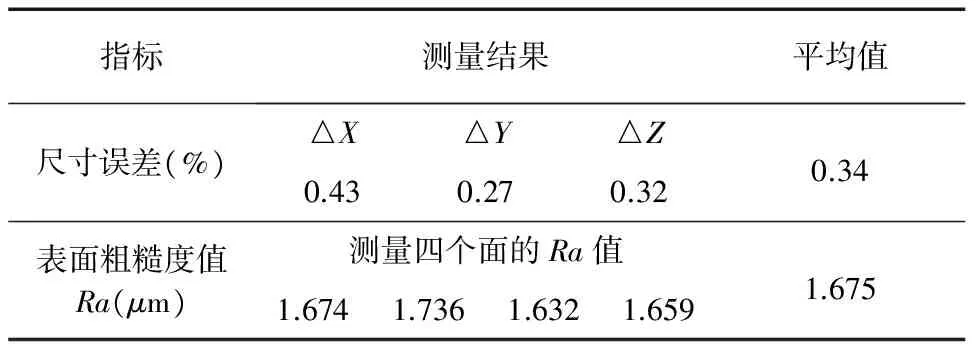

按照所得最优方案的打印参数和合理的铣削参数,分别进行了打印和铣削验证试验,结果如图6所示,打印尺寸误差和铣削表面粗糙度值的测量结果如表4所示。

图6 打印和铣削验证结果

表4 验证实验的测量结果

从表4中的测量数据可以看出,在最优方案的打印参数和合理的铣削参数下,可以获得较小的尺寸误差和表面粗糙度。通过试验研究,可以证实上述理论分析的正确性以及打印和铣削参数的可行性。

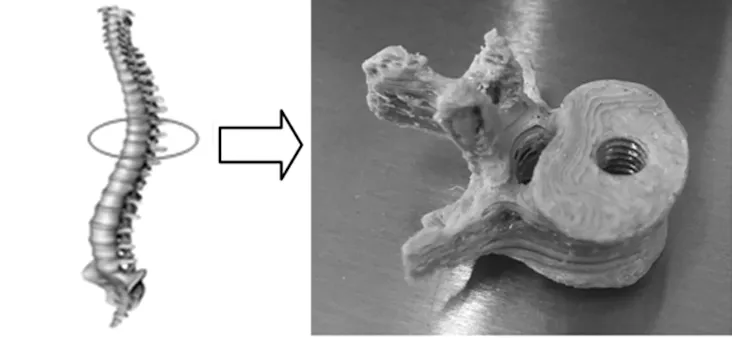

利用本试验所得到的最优打印参数和合理铣削参数,对人体脊椎骨模型进行3D打印及铣削加工,实现了PEEK人工骨的3D打印,并获得了较高的表面质量。为满足实际应用,在模型中加工螺纹孔以方便脊椎骨上下节之间的连接,如图7所示。

图7 脊椎骨模型

4 结束语

对PEEK材料进行了3D打印和铣削的试验研究,经过对试验数据及验证试验的综合分析,可以得出以下结论:

(1)各因素对打印质量的影响程度由大到小依次是打印层厚,打印速度,喷嘴温度。这三个因素对实验结果均有显著的影响,随着层厚、打印速度和温度分别增大,打印尺寸误差呈现先减小后增大的趋势,存在一个近似抛物线曲线的关系。得到了优化的各打印因素参数为层厚0.3 mm,打印速度15 mm/s,温度360 ℃。从而利用最优打印参数可以获得PEEK样件的最佳打印质量。

(2)在无需重新装夹的情况下进行铣削试验,选用合理的铣削参数可以提高表面精度。

[参考文献]

[1] 杜宇雷,孙菲菲,原光,等. 3D打印材料的发展现状[J].徐州工程学院学报, 2014,29 (1):20-24.

[2] 付国太,刘洪军,张柏,等. PEEK的特性及应用[J]. 工程塑料应用,2006,34 (10):69-71.

[3] 赵帝. 仿生人工骨3D打印流场仿真分析及试件力学性能研究[D]. 长春:吉林大学,2015.

[4] 马立杰, 樊红丽, 卢继平,等. 基于增减材制造的复合加工技术研究[J]. 装备制造技术, 2014 (1): 57-62.

[5] 董秀丽,尹德强,方辉,等. FDM 3D打印尺寸误差及其工艺补偿方法研究[J]. 组合机床与自动化加工技术,2016(8):39-41.

[6] 吕福顺,刘肖肖,程祥,等. 基于FDM的3D打印参数优化实验研究[J]. 组合机床与自动化加工技术,2017(9):114-121.

[7] 赵峰,李涤尘,靳忠民,等. PEEK熔融沉积成形温度对零件拉伸性能的影响[J].电加工与模具,2015 (5):43-47.

[8] Alok Sutradhar,Jaejong Park,Diana Carrau,et al. Experimental vali-dation of 3D printed patient-specific implants using digital image cor-relation and finite element analysis[J].Computers in Biology and Medi-cine,2014( 52) : 8-17.

[9] 李云雁, 胡传荣. 试验设计与数据处理 [M]. 北京: 化学工业出版社, 2008.

[10] Fritz Klocke.Rapid Prototyping and Rapid Tooling[R]. Fraunhofer Institute for Production Technology IPT,2003.

[11] 康文利,范孝良. 工程塑料的切削性能研究[J]. 工具技术,2003,10(8):28-30.

(编辑李秀敏)