注塑成型冷却过程的数值模拟分析

2018-03-30路书芬

路书芬

【摘 要】本文在基于ANSYS平台进行注塑成型三维瞬态温度场数值模拟,研究了冷却方式及工艺设置对塑件冷却温度的变化的影响,以及在相同工艺条件下,自然冷却与通水冷却后塑件温差的变化。研究证明在相同工艺条件下,冷却水冷却较常温冷却状态下,塑件温度明显偏低,分布更均匀。

【关键词】注塑;冷却温度;工艺设置;数值模拟

中图分类号: TQ320.662 文献标识码: A 文章编号: 2095-2457(2018)31-0260-002

DOI:10.19694/j.cnki.issn2095-2457.2018.31.125

0 前言

在注射成型过程中,高聚物熔体被注射进模具型腔内,冷却固化后形成一定形状的制品,据能量守恒原理,熔体固化时释放的热量通过能量传递给模具,冷却过程中模具型腔、型芯温度、温差分布及冷却时间将直接影响到注射成型的生产效率、塑件表面质量、翘曲变形及残余应力等。

本文在基于ANSYS平台进行注塑成型三维瞬态温度场数值模拟,研究了冷却管道的布置及不同工艺设置下塑件冷却温度的变化。

实现基于ansys的冷却过程数值模拟分析,主要包括如下步骤:

(1)在前处理模Pre中:选择单元类型;自定义材料参数;定义水冷却、模具外表面、型腔表面等边界条件;定义初始条件。(2)在求解模块solver中:定义PCG求解控制,进行塑件模具耦合的三维瞬态热分析。(3)在后处理模块Post中:导入分析结果,处理模拟数据。

1 数学模型

1.1 模具温度场的控制方程

实际的冷却过程非常复杂,为方便对模具传热过程进行求解,根据实际注塑特性对冷却过程进行了适当简化和假设。基本假设为:

(1)模具材料为各向同性材料;

(2)成型过程中塑件与模壁完全接触,不考虑接触热;

(3)模具与周围的环境的热交换只考虑对流换热,忽略辐射换热。

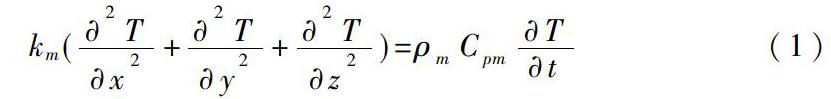

基于以上基本假设,模具传热简化为一个没有热源的三维瞬态热传导问题,温度场控制方程如下[1]:

1.2 塑件传热的数学模型

1.2.1 基本假设

塑件的实际冷却过程非常复杂,在传热分析过程中,其瞬态温度场分析应该考虑制品内热交换、制品和模具间热交换、模具内热交换、模具和冷却介质间热交换等四个方面[2]。在求解塑件瞬态温度场时,本文做了如下基本假设以建立其数学模型[3]:

(1)塑件与模具型腔壁完全接触,二者温度相等;

(2)塑料熔体均质、各向同性;

(3)结晶过程释放潜热,将制品结晶过程释放热量视为内热源。

2 案例分析

2.1 几何模型

选取一平板几何模型作为分析案例,该模型长163mm、宽117mm、厚2mm。划分网格后制品及坐标系如图2所示,沿Z向中心线上选取1、2,3三个关键点, 3点为中心点距离边缘81.5mm。

2.2 材料选择及工艺设置

本案例模具选用45钢, 塑件选用ABS无定型材料.

工艺参数选择熔体温度和模具温度和冷却时间,工艺设置如表1所示。

2.3 冷却水对塑件冷却温度的影响

以平板中心为观察点,不同工艺设置下温度随时间变化如图3所示

对比图3(a)、(b)发现冷却20s时,塑件中心点冷却水冷却温度已降至70℃-93℃,而自然冷却方式下降至78℃-103℃,冷却50s时在相同工艺条件下温度分别降至49℃-65℃和60℃-84℃,明显通冷却水冷却后冷却速率更高,效果更明显。工艺参数的影响则是自然冷却条件下更显著。

从图3可以看出塑件中心点温度随模温温度、熔体温度的升高而升高,相比较而言模具温度对冷却过程的影响更为明显;对于通过冷却水冷却的塑件,在较低模具温度下冷却50s时熔体温度的影响几乎可以忽略。

2.4 不同冷却条件下塑件温差的变化

在相同工艺条件下,冷却水冷却后塑件中心点温度明显低于自然冷却条件。在不同工艺条件下,该点自然冷却和冷却水冷却后温度差值随冷却时间变化曲线如图4所示:

从图4可以看出,温度差值5s左右最高,接近20s时最低,随着冷却时间的延长温差值又出现渐升的趋势,尤其是在较高模温时明显高于低模温时温度。这说明在前5s内冷却水能迅速降低模具温度对塑件的冷却影响逐渐增大,5s后冷却水的影响逐渐降低,20s时冷却水的影响几乎可以忽略,20s后塑件温度较低,模具温度的影响就突出出来,有冷却水冷却的模具相对降温较快,因此20s后高模温下冷却水的影响逐渐增大。

3 结论

(1)在相同工艺条件下采用冷却水冷却50s后,塑件温度明显低于自然冷却状态下温度,分布更均匀;有无冷却水冷却塑件自身温差分别为16.3℃,10.4℃, 塑件自身温度差是引起翘曲的重要原因,温差越大塑件越容易产生翘曲,因此冷却水冷却后的塑件翘曲较小。

(2)在相同工艺条件下,冷却水冷却后塑件中心点温度明显低于自然冷却条件。在不同工艺条件下,该点自然冷却和冷却水冷却后温度差随冷却时间变化。温度差值5s左右最高,接近20s時最低,随着冷却时间的延长温差值又出现渐升的趋势,尤其是在较高模温时明显高于低模温时温度。

【参考文献】

[1]申长雨, 塑料模具计算机辅助工程. 1998: 河南科学技术出版社. 57-58.

[2]胡俊翘,李德群, 注塑制品的瞬态温度场分析. 塑料工业, 1995(5): p. 15-17.

[3]Ozisik, M.N., ed. Heat conduction. 1983, 北京: 高等教育出版社.

[4]蒋炳炎, et al., 考虑结晶潜热的 LDPE 微结构件注射成型模内温度场. 中南大学学报: 自然科学版, 2006. 37(003): p. 532-536.

[5]陈静波,张世勋,何领好,申长雨, 注射模三维温度场的数值分析. 郑州大学学报(工学版), 2003. 24(2): p. 9-14.

[6]Ramamurthy, S.P., L. Steenson, and Z. Hu. Computer Simulation of Warpage Formation in Polymer Injection Molding of a Step Pad. 2006: ASME.