车载显示LED散热研究

2018-03-30朱玲吴春明

朱玲 吴春明

摘要

随着LED生产工艺技术的进步,车载手机等显示要求亮度的提升,散热问题成为必须要面对的一项难题。本文首先阐述了温度上升对LED性能的影响,研究影响散热效果的主要因素,并结合车载显示等特点,提出了一种车载显示热学分析等效模型。然后针对目前车载显示主要采用的被动式散热方式,通过对车载模型进行热学测试计算以及ANSYS软件仿真,最后通过对测试模拟结果的系统分析,给出参考结论,为改善当前LED高亮度显示的散热设计提出了指导性意见。

【关键词】LED高亮度显示 车载显示 热学仿真 结温

面板行业已经是一个大家不陌生的行业,生活中处处可见,大到户外显示屏小到手机Pad等终端,而随着科技的发展车载显示出货量更是占有更大的份额。作为一种高效节能的新型光源,LED进入显示领域已经趋于成熟。而针对高亮度要求显示,满足节能的条件下针对产品的热管理变得尤其重要。

对于LED,结温的升高会导致器件各方面性能的变化与衰减。研究表明:当温度超过一定值时,LED的失效率将呈指数规律攀升。当结温上升时,LED的光衰会明显加快,寿命也明显降低。因此如何通过合理的散热设计,控制LED显示的温升是LED进入显示照明领域尤其针对高亮显示急需解决的问题。

1 LED封装与面板传导模型

LED由两部分组成,一部分是P型半导体,另一端是N型半导体,当这两种半导体连接起来的时候,它们之间就形成一个“P-N结”。当电流通过导线作用于这个晶片的时候,就会以光子的形式发出能量,产生光。LEDT作过程中15%-25%的电能转化为光能,其余的电能转变成热能,使LED的温度升高。图1为LED封装方式示意图。

综合考虑显示面板的各项要求,根据热量的传递主要有三种方式:热传导、热对流和热辐射。其热量的流动大概可以简单归结为如下过程:先是经过焊接层将热量传给固定LED的电路板,然后电路板通过导热介质将热量传给背板,最后靠背板与空气间的对流将热量散出。整个过程可以如下所示的等效热阻模型来表不。

LED热源热阻→电路板热阻→导热介质热阻→背板热阻→对流热阻→大气散热方式:自然对流。表1为各热阻标注含义。

Rja=Rjc+Rb+Rbs+Rs+Rsa=Tj-Ta/Pd

传导型热阻,其阻值R=d/KA;对于对流型热阻,其阻值R=1/hA。其中:d为厚度,K是材料的导热系数,h是对流系数,A是导热面积。根据热欧姆定律,计算热阻整体公式为:R=△T/P,△T为温差,P为功耗。

2 影响散热的主要因素

影响散热效果主要有六种因素:如图2。

材料主要影响传导的热阻值,车载背光中较好的材质可以选择热阻较低的LED,铝基板或者陶瓷基板,导热胶带以及铝背板。结构影响为组装方式的改变,组装方式主要影响热源热流密度,热流密度越小温度越高,也可采取背板添加低肋片改善散热面积降低整体温度,车载背光环境温度较高,大多采取自然对流,可通过阳极化或喷塑背板增加背板的辐射率改善散热效果。当在以上因素都改变不了或已经都最好的情况下,LED结温仍然超过最大值,只能通过降低功率来满足散热要求,前提是要光学满足客户要求。

热学评估先对影响散热传导的各材质导热系数了解,熟悉材料属性,功率热阻等,再通过经验公式简单理论计算各温度值,然后通过仿真校验计算温度值,并给出初步结论以及改善建议,后续实际温度测试产品来对计算仿真做对比校核。

3 某车载产品案例

3.1 产品材料介绍及结构图

产品结构图如图3所示:

LED单灯电流80MA,42颗LED组装,单灯热阻30℃/W,整体功耗7.056W。LED发热效率70%。背板采用压铸铝材质。最终热设计的目标为LED结温不超过最高结温120℃,PC导光板部位温度不超过黄化温度110℃,1C电路板温度不起过95℃,液晶玻璃温度不超过60℃,产品各组件导热系数如表2。

3.2 理论计算

散热背板有效散热面积0.032m2,通过牛顿冷却公式△t=Q/h.A初步计算背板与空气之间温差为18.44℃,环境温度Ta为25℃,得出背板温度Ts为43.44℃。通过传导热阻计算公式R=d/k.A计算电路板热阻0.75℃/W,Rb为电路板热阻,TC为引脚温度,Tb为电路板温度,Ped单灯功率0.24W,由热阻整体公式为:R=△T/P推出引脚温度TC为48.962℃,LED单个热阻为30℃/W,按照如下公式(1)计算给出结温:

Tj=RjcxPed+Tc=30×0.24+48.962=56.162℃

Tj=56.162℃,Tc=48.962℃,Ts=43.44℃,

Ta=25℃

3.3 热仿真及参考建议

采用ANSYS软件对理论计算结果进行仿真校验分析,导入热分析模型,模型主要包括LED列阵,电路板,导热胶带,散热背板,膜片。根据表2定义各组件导热系数,设置对流系数以及辐射,这里对流采取自然对流方式,对流系数K取8W/M.K,辐射系数设置发亮金属ε=0.5,LED热流密度为41000W/m2。图4为产品在环境温度25℃时温度场分布图,根据仿真结果可以看出Led引脚最高温度46.965℃,计算结温54.165℃,散热背板最高温度42.259℃。与理论计算结果接近,导光板最高温度40.69℃,图5为产品在环境温度85℃时温度场分布图,:Led引脚最高温度104.7℃,计算结温111.9℃,散热背板最高温度100.15℃。导光板最高温度98.633℃。

根据理论计算以及ANSYS仿真可以看出散热背板及引脚温度正常,高温高湿环境温度为85℃时理论计算结温Tj=116.162℃不超过LED最高结温TJmax=120℃。PC导光板仿真温度98.663℃,没有超过110℃PC黄化温度。可以看出该车载产品从功率材料结构等方面满足散热设计要求。

3.4 热测试结果及温度电流曲线图

为了验证计算以及仿真结果,实际产品进行了热测试,实测为敞开测试,产品封闭组装起来温度会较敞开测试温度高。表3为环境温度为27.5℃产品测试的温度值,取点三处,看平均温度值,LED引脚平均温度测试48.9℃,推出结温56.1℃,背板平均温度39.16℃,可以看出计算仿真温度比实测温度要高,整体背光散热符合要求。

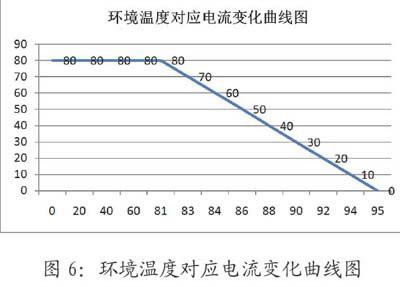

图6为通过实际测试校验联合ANSYS仿真,依据考虑1C极限正常使用温度下导光板最高温度不超过95℃时环境温度对应单灯电流变化曲线图,电流80MA驱动时,环境温度降为81℃,刚好满足导光板最高温度95℃。

4 总结

本文针对目前LED车载显示面板传导模型以及影响散热效果六大因素,通过对计算校验测试数据以及ANSYS软件仿真的分析,并结合某车载产品案例,具体分析,从而为设计高散热效率的显示背光提供指导,对推动LED在显示面板中的应用具有重要意义。

参考文献

[1]卢文全,张仲生.新型大功率白光LED组件[J].中国照明电器,2007,6(06).

[2]梅毅,陳郁阳,袁川,等.LED温度特性的测试.照明工程学报,2007,18(01):17-20.

[3]张成敬,王春青.一种高功率白光LED灯具的封装热设计研究[J].2007,8(05).