叶片姿态可变水轮机实验数据分析

2018-03-30李龙敬周慎杰杨成明

李龙敬 周慎杰 杨成明

摘 要:叶片姿态可变水轮机是一种全新的潮流能利用装置。文章以叶片姿态可变水轮机的获能系数Cp为主要研究目标,以水轮机模拟样机的实验资料为基础,通过数学计算和统计对比的方法对实验数据进行分析研究,探讨关键參数对水轮机水动力学性能的影响,掌握叶片姿态可变水轮机的基本运行规律,求取水轮机最佳叶尖速比、最高获能效率等重要参数,为新型水轮机的理论研究和实际应用提供了有力的支持。

关键词:叶尖速比;获能效率;叶片运动规律;叶片姿态可变水轮机

中图分类号:TK73 文献标志码:A 文章编号:2095-2945(2018)09-0012-05

Abstract: The variable blade hydraulic turbine is a brand new device that utilizes tidal current as the main source of energy. Based on the experimental data of turbine simulation prototype, this paper takes the coefficient of power (CP) of variable blade turbine as the main research subject, analyzes the experimental data by mathematical calculation and statistical comparison, and discusses the influence of key parameters on the hydrodynamic performance of the turbine, so as to master the basic operating rule of the variable blade turbine and obtain the most important parameters such as the optimum blade tip speed ratio and the maximum power efficiency of the turbine. This provides a powerful support for the theoretical research and practical application of the new hydraulic turbine.

Keywords: blade tip speed ratio; power efficiency; blade operating rule; variable blade hydraulic turbine

引言

潮流能因其具有蕴藏量大、规律性强、便于大规模开发等优势,成为人们对海洋能开发利用研究关注的重点。潮流能发电利用的核心是将潮流的动能转化为水轮机的机械能,研究开发新型获能水轮机是开发利用潮流能的关键[1]。通过实验平台对水轮机的模拟样机进行实验可以最直接的了解水轮机的运行变化情况,便于比较准确的分析和掌握水轮机的水动力学性能,为水轮机的设计提供重要的参考和依据。因此,不少学者都通过实验测试的方法对水轮机水动力学性能开展研究[2-8]。

我们在总结和借鉴有关学者对水轮机已有研究成果的基础上,提出了研究开发一款新型高效能叶片姿态可变水轮机的设想,在利用理论研究和数值模拟方法进行前期研究并已取得阶段性成果[9]的基础上,又利用中国海洋大学的循环水槽对新型水轮机进行了模拟实验,取得了大量的实验数据。本文采用数学计算和统计对比的方法,对实验数据进行分析和研究,探讨关键参数叶尖速比对水轮机水动力学性能的影响,掌握叶片姿态可变水轮机的基本运行规律,为新型水轮机的理论研究提供数据支持,为工程样机设计和推广应用奠定基础。

1 模拟实验介绍

1.1 叶片姿态可变水轮机工作原理

我们以提高水轮机获能效率为目的,新设计了一款带有叶片连杆机构的新型获能水轮机。其结构如图1所示,在叶轮上装有6个叶片,位置相对的2个叶片用活动连杆连接在一起。其工作原理是:在叶轮转动过程中,进入逆流区的叶片在海流作用下翻倒贴向叶轮轮毂,连杆机构使进入顺流区的叶片打开直立,流场体动能使叶轮单侧受力产生转动,带动发电机发电。连杆结构改变了原来叶片的运动规律,减少了水轮机在逆流区的域阻力矩,使更多的潮流能转化为水轮机的机械能。

1.2 实验模型与实验设备

叶片姿态可变水轮机工程样机的设计参数为:工作流速区间1-3m/s,叶片数量6个,连杆数量3个,连杆长度1.15m,轮毂直径1m、长度2.5m,叶片最大伸出弦高0.46m,叶片宽度2.5m。根据欧拉相似准则、佛鲁德相似准则和斯特哈尔相似准则,将水轮机工程样机尺寸缩小54倍作为模拟实验样机的尺寸:轮毂直径250mm、长度625mm,叶片宽度625mm、最大弦长为115mm,叶片数量6个,连杆数量3个,连杆长度287.5mm,模拟实验工作流速区间为0.32-0.95m/s。

实验使用的循环水槽总长度18m,宽0.8m,水深0.73-0.75m,流速控制范围0.2-0.6m/s。使用ADV声学多普勒测速仪、扭矩转速传感器等数据采集系统对水轮机的实验参数进行测量。

在模拟实验时规定:水流从水轮机左侧流入,叶片在水轮机上方打开时,定义为正向流动;水流从水轮机右侧流入,叶片在水轮机下方打开时,定义为反向流动。

1.3 实验研究关键参数

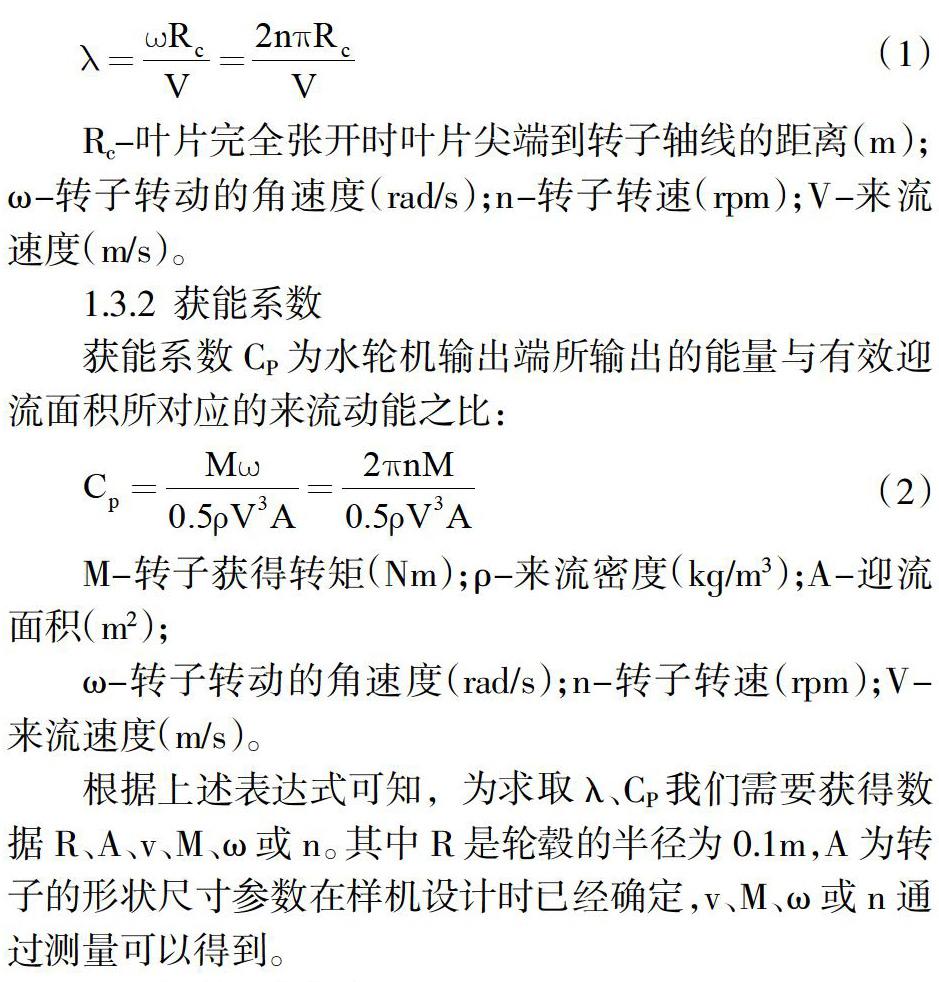

1.3.1 叶尖速比

引入无量纲数叶尖速比来衡量来流速度与水轮机转速之间的关系,其定义为:水轮机叶片尖端速度与水轮机正前方来流速度之比:

Rc-叶片完全张开时叶片尖端到转子轴线的距离(m);ω-转子转动的角速度(rad/s);n-转子转速(rpm);V-来流速度(m/s)。

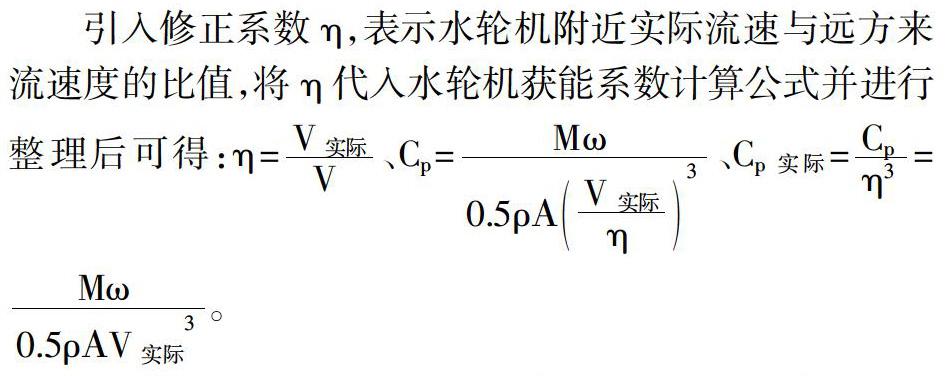

1.3.2 获能系数

获能系数CP为水轮机输出端所输出的能量与有效迎流面积所对应的来流动能之比:

根据上述表达式可知,为求取λ、CP我们需要获得数据R、A、v、M、ω或n。其中R是轮毂的半径为0.1m,A为转子的形状尺寸参数在样机设计时已经确定,v、M、ω或n通过测量可以得到。

1.4 实验测试内容

在实验中需要完成对不同工况条件下的水流速度测量,水轮机转速、扭矩、运行时间和负载等数据的测量,同时还要通过高速相机记录不同工况下叶片运动的变化情况。

2 实验数据分析

2.1 水轮机启动、运行过程分析

水轮机启动和运行过程是否平稳是衡量水轮机性能优劣的重要指标之一。根据正向流动工况流速为0.5m/s时的实验数据,绘制水轮机启动和运行过程中转速变化的曲线图(图2)。

从图2中可以看出,水轮机在启动过程中转速存在着明显的波动现象,转速在每次迅速增大后都会在一定的区间内波动一段时间,然后再迅速增大,直至在一个稳定区间内保持上下幅度较小的波动;进入稳定运行阶段后,水轮机的转速仍继续保持在较小的幅度内上下波动。这是由于水轮机叶片姿态的不断改变使叶片迎流面积不断改变,叶轮所获得的驱动力矩就在不断改变,因而水轮机的加速度也在不断改变;又因6个叶片在一个完整的运动周期中是先后6次到达最大开阖角度的,使叶轮在一个运动周期内有6次得到了最大驱动力矩;在叶轮增加连杆机构后强化了叶片的开阖规律,提高了叶轮运转的稳定性。受上述因素的共同影响,水轮机的转速会出现周期性波动,而不会出现速度突变现象,从而使水轮机的启动和运行过程更加平稳。

2.2 叶片运动规律分析

为了对水轮机叶片运动规律进行系统分析,建立以叶轮轴心为原点的整体坐标系,如图3所示。水轮机叶轮上装有6个叶片,每个叶片在各自的一个运动周期内(与叶轮同步转动一周)都需要完成打开、打开运行、闭合、闭合运行4个运动过程。

2.2.1 正向流动时叶片运动开阖过程的分析

根据实验数据绘制正、反向流动工况下不同叶尖速比时叶片打开位置的对比曲线图如下(图4,图5)。

图4、5中横坐标表示的是叶尖速比λ,纵坐标表示的是水轮机转过起始位置的角度θ。从图中可以看出,在正、反向流动工况条件下,随着叶尖速比的增大,叶片开始打开的位置提前,叶片完全打开的位置滞后。即叶尖速比越大叶片完成打开动作时叶轮的转动量越大,叶尖速比越小叶片完成打开动作时叶轮的转动量越小。这是由于在流速确定的情况下,叶尖速比越大,水轮机的转速就越高,叶片在运动时过程中受到流体的作用力就相对越小,叶片在完成闭合(打开)过程动作时水轮机叶轮的转动量越大。

2.2.2 叶片运动特性分析

根据实验数据,将叶片在正、反向流动工况高叶尖速比时一个运动周期中叶轮的转动参数汇总统计如下(表1,表2):

从表1、2中可以发现,在正(反)向流动工况下,水轮机在空载状态时叶片完成打开(闭合)过程动作时叶轮的转动量最大为120(100)度;在保持完全打开(闭合)状态运动时叶轮的转动量最小为60(80)度;叶片完成打开与闭合动作的运动量是相同的,在完全打开状态下和完全闭合状态下的运动量也是相同的。

这是因为水轮机在空载时的转速最快,叶尖速比最大,叶片在闭合过程中受到流体的阻力也最小,所以叶片在完成闭合(打开)动作过程时叶轮的转动量就最大;6个叶片是等间隔的安装在轮毂上的,每个叶片在叶轮上所对应的圆心角都是60度,所以在每个叶片通过流场中的某一点时叶轮的最小转动量为60度;叶片连杆机构使连在一起的二个叶片在同一时刻的动作完全相反,完成相对应动作的运动量又完全相同。这一特性反映在一个叶片上的表现,就是叶片完成打开与闭合动作时的运动量相同,在打开状态和闭合状态下运行的运动量相同,完成打开动作与完全打开运行时叶轮的转动量之和为180度,完成闭合动作与完全闭合运行时叶轮的转动量之和为180度。

綜合以上分析,无论是在正向流动工况下还是在反向流动工况下,水轮机的任何一个叶片在完全打开后叶轮的转动的角度量都不会小于60度,也就是说该型水轮机在运行过程中至少有一个叶片是在顺流区处于完全打开的获能状态,也至少有一个叶片是在逆流区处于完全闭合的状态,从而使水轮机的运行阻力更小、动力更强,也更加平稳。

2.2.3 正、反向流动叶片运动过程的对比分析

根据实验资料,将在正、反向流动工况条件和不同叶尖速比时叶片完成打开动作叶轮的转动数据列表如下(表3)。

从表3中可以发现,虽然叶尖速比相同,但叶片在正向流动工况下完成打开(闭合)动作时叶轮的转动量大于反向流动工况时。这是由于叶片在正向流动工况下进行完全打开后的获能运动时是由上向下的,叶片的重力对水轮机的转动起到了促进作用;而叶片在反向流动工况下进行完全打开后的获能运动时是由下向上的,叶片的重力对水轮机的转动起到了阻碍作用,叶片在正向流动时获得的合力矩要略大于在反向流动时获得的合力矩,所以叶片在正向流动时进行打开后的获能运动时速度会相对快一点,叶轮的转动量会相对少一点。

2.3 水动力学性能的分析

通过对实验数据的处理,可以分别得到正、反向流动工况下不同流速时水轮机的获能系数随叶尖速比变化的曲线(图6,图7)。

从图6、7中可以看出,无论是正向流动还是反向流动,随着叶尖速比的不断增大,水轮机的获能效率都呈现出先增大后减小的趋势。正向流动时水轮机的最佳叶尖速比在0.5左右,最高获能效率在0.53-0.57之间。在流速为0.5m/s时,叶尖速比达到最佳值后继续增高,获能效率下降趋势缓慢,即在高流速下水轮机的获能效率更优;反向流动时水轮机的最佳叶尖速比在0.45-0.5之间,最高获能效率在0.27-0.47之间。与正向流动相比,在相同流速下反向流动时的获能效率略低,而且在低流速时这种差异性更加明显。

这是由于反向流动时顺流区在水轮机的下方,叶片在完全打开后进行获能运动时除了要克服流体的阻力外,还要克服叶片自身的重力才能保持叶片处于完全打开的获能状态,从而减小了叶片所获得的动力;而正向流动时顺流区在水轮机的上方,叶片在完全打开后进行获能运动时叶片自身的重力增加了叶片所获得的动力。所以与正向流动相比,反向流动时的获能效率略低。

2.4 模拟实验数据误差的修正

本次模拟实验模型样机的轮毂直径为250mm、长度为625mm,循环水槽宽度为800mm、平均水深为740mm。经计算可知,轮毂阻流部分的截面积占流道截面积的26.39%,减小了流体通过水轮机时的实际过流截面积,使通过水轮机流体的实际流速大于流槽中的来流速度,从而使获能效率等实验数据存在一定的实验误差。为提高实验数据的准确性,拟利用流固耦合数值模拟的方法研究流道截面积对获能系数的动态影响,求取实验流速的修正系数,对实验结果进行必要的修正。

将模型实验工况条件缩小2.5倍作为数值模拟条件:轮毂直径100mm,叶片宽250mm、最大弦长为46mm,循环水槽宽320mm、水深为300mm。流道长度取1500mm,以流道截面积96000mm2(与实验条件相似)、109500mm2、182500mm2、255500mm2、328500mm2、401500mm2作为变量,对流道截面积S和获能系数Cp进行流固耦合数值模拟。根据计算结果绘制曲线图如下(图8):

从图中可以看出,在具有足够大的流场范围内,水轮机的获能系数基本不受水轮机流道截面积改变量的影响;当水轮机流道截面积小于300000mm2后,水轮机的获能系数随流道截面积的减小而不断偏大。

从图8中可知,在模型实验条件下(将计算参数缩小2.5倍)的获能效率Cp为0.6,而在无限域流场条件下的获能效率Cp为0.298,通过计算可得η为1.259。从本文“水动力学性能的分析”中可知,在正向流动工况实验条件下进行水轮机模型实驗时得到的最高获能效率为0.57,将η等于1.259代入公式对实验误差进行修正计算后,可得本次实验条件下水轮机实验模型的实际最高获能效率约为0.286,略低于在数值模拟条件下求取的最大获能效率0.32,比上海交大在水轮机实验中得到的最高获能效率0.19[10]提高了

0.096。

从上述计算结果可以看出,由模拟研究取得的获能系数比数值模拟求取的获能系数低了0.034,这是由于在进行数值模拟时是按理论上最优叶尖速比计算的,在进行模拟研究时则是依据模型试验中叶尖速比的实际参数计算的,而在进行模型试验中控制参数的调节受人为和客观因素的影响较大,叶尖速比是很难达到和长时间保持在最佳值的,所以通过模型实验取得获能系数一般都低于理论计算的最高值。

3 结束语

通过对叶片姿态可变水轮机实验数据的分析研究可以得到以下结论:新型水轮机在增加叶片连杆机构后,提高了叶片运动的规律性,使水轮机的启动和运行过程更加平稳;该型水轮机在运行过程中保持至少有一个叶片是在顺流区处于完全打开的获能状态,同时也保持至少有一个叶片是在逆流区处于完全闭合的微阻力状态,从而增强了叶轮的动力,减少了叶片运动的阻力,提高了水轮机的获能效率;新型水轮机在正向流动工况下模拟实验的最佳叶尖速比为0.5左右,最高获能效率为0.57,经对实验误差进行修正后叶片姿态可变水轮机的最高获能效率为0.286左右,比上海交大在水轮机实验中得到的最高获能效率0.19[10]提高了0.096;水轮机在高流速时具有更优的获能效率,在反向流动时的获能效率略低于正向流动时的获能效率。

文章以提高水轮机的获能效率为目的,首次提出了在水轮机叶轮上增加叶片连杆机构的设计方案,经对实验数据的分析研究后,认为该设计方案可行,且具有较强的创新性、实用性和很好的学术意义。

参考文献:

[1]Coiro, D.P., et al., Dynamic behavior of novel vertical axis tidal current turbine: Numerical and experimental investigations, in International Offshore and Polar Engineering Conference Proceedings. 2005.p.469-476.

[2]张亮,等.竖轴变攻角潮流发电水轮机性能预报流管模型研究[J].哈尔滨工程大学学报,2004(03):261-266.

[3]季剑远.可控偏角竖轴水轮机性能试验研究[D].哈尔滨工程大学,2008:89.

[4]Li, Y. and S.M. Calisal, Three-dimensional effects and arm effects on modeling a vertical axis tidal current turbine[J].RENEWABLE ENERGY,2010,35(10):2325-2334.

[5]夏增艳,等.垂直轴潮流能发电装置模型测试技术研究[J].海洋技术,2013(04):104-106.

[6]赵广,等.竖轴潮流能水轮机实验台设计及水动力性能测试[J].太阳能学报,2013(07):1271-1279.

[7]谢宇.竖轴潮流能水轮机水动力性能的研究与实验[D].大连理工大学,2016:159.

[8]汪鲁兵.竖轴潮流水轮机水动力性能理论与实验研究[D].哈尔滨工程大学,2006:168.

[9]Li L J, Zhou S J. Numerical simulation of hydrodynamic performance of blade position-variable hydraulic turbine[J].Journal of Hydrodynamics Ser B, 2017, 29(2):314-321.

[10]王清锋.用于潮流能发电的变几何水轮机性能研究[D].上海交通大学,2013.