阵列二极管测试装置的研制

2018-03-30刘邦勇

刘邦勇

摘要

随着阵列二极管在电子设备的应用越来越广泛,相应的测试需求、测试效率和测试可靠性要求越来越高。文章介绍了一种基于STS8103A半导体测试仪的阵列二极管连续自动测试装置,阐述了自动测试装置的工作原理,控制电路、测试转换电路、测试夹具的设计思路,以及测试装置的试验验证情况。该装置实现了阵列二极管的批量自动测试,大大提高了测试效率和测试可靠性。

【关键问】阵列二极管 自动连续测试 STS8103A测试仪

在电子元器件的检测筛选中,阵列二极管的连续自动测试一直是实验室测试中的难题。目前实验室将阵列二极管中进行分段独立测试,但测试效率极低。当对器件引脚定义不熟,测试过程容易造成引脚接错,增加测试风险。所以应该研究更简便的技术,为此本项目选择了阵列二极管的自动连续测试作为研究对象。

1 装置原理

阵列二极管自动连续测试系统由STS8103A半导体分立器件测试仪、控制板、测试转换板、试验板和电源板组成。被测器件放在试验板中,通过测试转换板与STS8103A测试仪相连接进行测试。控制板根据STS8103A测试仪的PASS或FAIL输出信号,控制STS8103A测试仪的TEST开关和测试转换板的继电器组,使STS8103A测试仪能够自动顺序测试阵列中的每个器件。测试原理如图1所示。

2 部件设计

2.1 控制板设计

阵列二极管自动连续测试都是基于STS8103A分立器件测试系统开展的,根据设备输出端的设计。为了检测和控制STS8103A测试仪的工作状态,需要在它的显示板上接入4根导线,即PASS信号线、FAIL信号线、TEST线和地线。PASS线和FAIL线的另一端连接到控制板的三极管T1和T2基极,其射极输出接到单片机的P1.0和P1.1输入端。

在器件测试之前,单片机的输出控制线选择试验板上阵列器件的第一个。按下控制板上的TEST键后,单片机2.0端输出高电平到三极管T3基极,使T3饱和导通,继电器J1导通,从而使STS8103A测试仪的测试端TEST接地,测试仪开始对第一个器件进行电性能和参数的测试。当STS8103A测试仪的PASS或FAIL指示灯亮时,单片机P1.0或P1.1端就接收到高电平,表示STS8103A测试仪已经完成当前器件的测试工作,单片机就输出控制信号到测试转换板,转换连接到下一个器件,然后再输出高电平到T3,以接通继电器J1和STS8103A测试仪的TEST键,使测试仪继续测试下一个器件。

2.2 控制板的程序框图

测试前先设置通道数M,也就是阵列器件中二极管的数量,然后按下控制板上的测试键“Test”,单片机P2.0端输出高电平,延时50ms后再输出低电平,这是模拟操作者在STS8103A测试仪上按下2个“Test”键的时间。而后检测单片机P1.0或P1.1端是否为高电平,以判断测试是否完毕,如完毕,则单片机就关闭该通道,接入下一通道进行测试,直至器件测试完毕(M=0)。接入下一通道后延时10ms,是因为选择的继电器AW3029的动作时间约5ms,为保证测试的稳定可靠性,选择延时10ms等待继电器动作完成后再能进行测试。

2.3 测试转换板和测试板设计

在STS8103A测试仪共有三个输出端,即三极管的三个电极:基极b、发射极e和集电极c。为了后续可以从阵列二极管测试扩展到阵列晶体管的测试,所以在测试转换板和测试板的设计上共设计了三组线路同时切换。但在该项目中只用其中两组资源。STS8103A测试仪是采用四端连接方式,即晶体管的每一个极均为電压和电流2个端子进行连接,以减少测试导线内阻的影响,提高测试数据的精度。所以STS8103A测试仪上有6根引线与其相连,再加上测试仪器的外壳地线,共7根线与晶体三极管相连。

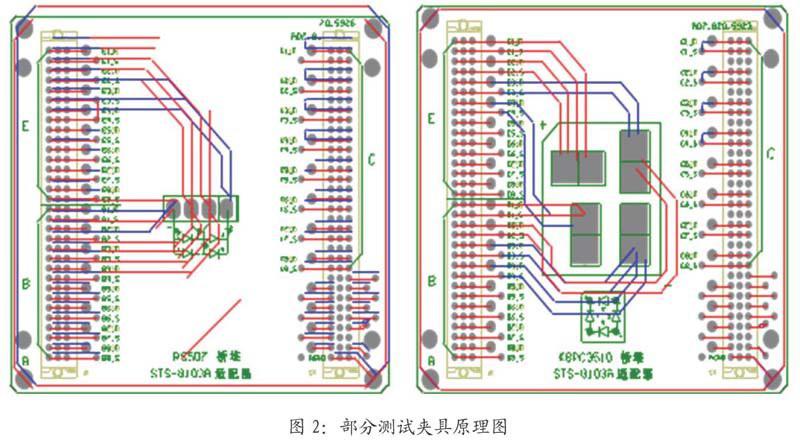

2.4 测试夹具设计

根据测试转换板的原理画出了测试夹具原理,如图2所示。

3 结果验证

为验证该测试夹具的可靠性,制定了一套验证试验流程,步骤如下:购买器件并编号→用单独测试的方法测试并保存数据记录测试时间→用新做的测试夹具测试并保存数据记录测试时间→用两种测试数据数据及时间对比。

3.1 测试结果验证

为了验证测试装置的可靠性选择了多种器件进行验证,列举了其中一种器件(型号为:SM110501K)数据做对比。从两组数据的对比可以看出两组数据基本一致,误差小于1%,在5%的测量不确定度范围内,证明自动测试装置测试数据准确、可靠和有效。

3.2 测试时间比对

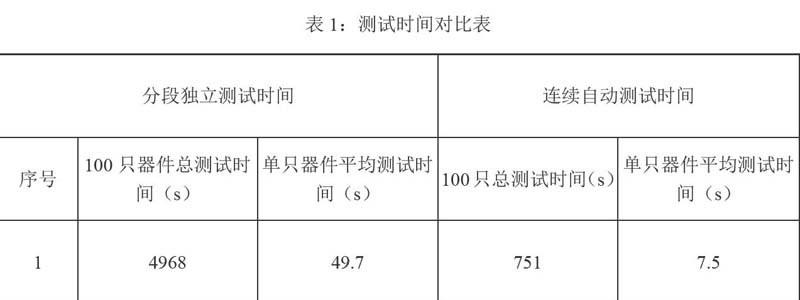

为了验证该项目可以达到提高测试效率效果,采用不同人员用同一型号器件(SM110501K)使用两种测试方法进行测试,测试时间表如表1所示。

由表1可知,项目前测试单只器件的平均时间在50s左右,项目完成后采用新研制测试夹具连续测试,单只器件平均测试时间最大为7.5s,实际测试时间已经达到项目的预期效果。

4 结论

该测试装置的建立解决了实验室阵列二级管器件的测试问题,此项设计的创新可大幅度的提高工作效率、缩短测试时间,使元器件的筛选周期得到有效的控制,通过这个筛选装置的建立,能有效控制元器件的质量可靠性,提高元器件的可检测比例,节约元器件在整机中失效带来的成本,也提高了实验室筛选检测人员的技术水平,为今后相关技术的发展和深化提供了宝贵的经验。

参考文献

[1]GB/T4023-1997.半导体器件分立器件[S].北京:中国标准出版社,1998.

[2]孙青.电子元器件可靠性工程[M].北京:电子工业出版社,2002.

[3]北京华峰STS8103分立器件测试系统用户手册[Z].北京:北京华峰测控技术有限公司.