金属片激光焊接区域的识别与质量检测

2018-03-30龚凯学汪镭潘永东康琦吴启迪

龚凯学, 汪镭, 潘永东, 康琦, 吴启迪

(同济大学 电子与信息工程学院, 上海 201804)

0 引言

在面临环境污染、能源危机等诸多挑战下,汽车保有量依旧不断增加,因此纯电动汽车成为了未来新能源汽车的主要发展方向,快速充电技术的应用更加速了纯电动汽车产业的发展。电池组中,影响其表面导电性能及稳定性的主要因素是其上金属片激光焊接的质量,因此在电池组成品之前必须对最主要的焊接缺陷进行识别检测。

目前,国内外的生产企业都采用超声波、激光、X-ray等各种手段来检测焊接的质量,但这些设备专用性强、价格昂贵,且通常不支持二次开发。随着机器视觉理论的完善和计算机技术、光电技术的发展,机器视觉检测技术不断被重视。其中,通过摄像机获取被测图像是光学手段中最为简单易行的,而这方面的研究则主要集中于对焊点的识别检测。Paul J.Besl等人[1]通过选择最有效且易于计算的特征对几种焊点建立相应的模板,最后用最小距离分类算法对样本进行了检测,但其用于识别检测的图像是通过人工手动进行分割提取的有焊点的子图。吴福培等人[2]通过提取焊点形状中的面积特征,建立不同缺陷类型的特征矩阵模型,然后利用模式匹配算法对焊点质量进行检测,但却需要人为设定阈值参数等。除此之外,还有通过Log-Gabor滤波器、离散小波变化和离散余弦变换提取焊点特征,再利用马氏距离对不同焊点进行分类的方法[3]、通过形态学方法提取焊点图像,通过计算区域重心对图像进行X、Y方向的投影得到分割图像的方法、采用贝叶斯和支持向量机对焊点图像进行分类的方法[4]等等。对于焊缝的识别检测国内外的研究大多是基于X射线图像且焊缝是两工件边界熔深或填埋形成的,主要有小波分析法、三角拟合法、B样条曲线拟合法等检测算法,虽然X射线成像检测对表面光洁度没有严格要求且灵敏度较高,但射线对人体有害,射线源昂贵且防护成本更高。对于金属片的激光焊接而言,其上的激光焊接区域可以看成是无数点焊形成的焊缝,因此,本文研究利用摄像机获取金属片激光焊接图像,然后对其质量进行识别检测。

1 视觉检测系统构成

一个典型的机器视觉检测系统主要包括照明系统、光学成像系统、图像捕捉系统、图像采集、图像处理模块、控制执行模块等。

在图像采集设备的选取中,选择工业面阵CCD摄像机来获取电池组表面图像。相较于其他图像采集设备,工业CCD相机的功耗小、稳定性强、控制响应速度快,所获取的图像像素分辨率高、清晰且畸变小。同时,面阵CCD相机一次能够获取一幅图像信息,它不受采集方式影响,分辨率由其自身结构决定,因此它的采集效率较高,所获取的整幅图像的质量也较好,后续处理也相对简单。

视觉检测系统中,合适的光源及照明方案是整个系统成败的前提基础。考虑到除激光焊接区域外,电池表面金属片本身较为光亮,极易受不均匀光源照明及复杂的环境光影响而导致获取的图像出现不均匀亮度,对检测精度及分析结果产生严重影响。此外,受焊接影响,焊接区域周边的金属片的平整度大大降低,会产生严重的漫反射,用常规的设计,较难获取理想的检测图像。因此,在用LED光源明场照明的设计中,对其结构加以改进,使用同轴平行光源这种特殊的设计来尽可能的消除这些影响,其焊接区域照射光路原理图,如1所示。

图1 焊接区域照射光路原理图

2 金属片激光焊接图像预处理

2.1 图像灰度处理

CCD相机采集的彩色图像包含较多的颜色数,会导致后续的图像计算量变大,大大降低整个系统的率处理效。对于金属片激光焊接图像而言,合适的灰度图像与彩色图像一样能够反映出它整体和局部的色度和亮度等级的分布和特征。

灰度处理方法中,单分量法、最大值法及平均值法在方法实现上都较为简单,然而并没有考虑不同分量的重要性。加权平均法则是利用YUV颜色空间中分量Y的值,即点的亮度,来反映该处的灰度等级。根据两空间的变化关系,建立如下的对应为式(1)。

Y=0.298 9*R+0.587 0*G+0.114 0*B

(1)

加权平均法即是将这个Y值作为灰度图像的灰度值它能够在保持亮度的同时,消除色调和饱和度信息,而且易于保存细节。

2.2 焊接图像模糊度量及复原

机械平台控制相机的运动获取整个快速充电电池表面的金属片激光焊接图像,因此电机控制的起停极有可能造成在曝光时间内成像系统与电池之间的相对运动,从而导致图像退化。

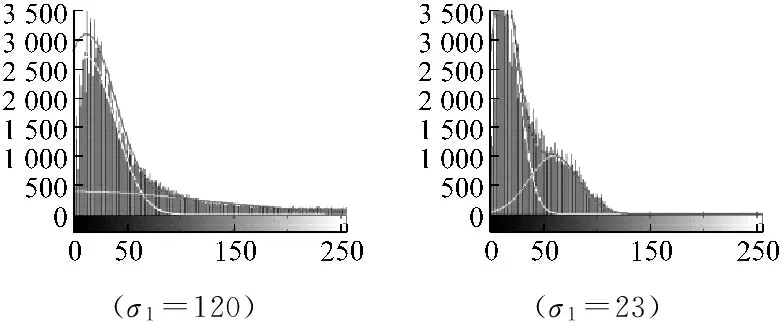

图像的统计特性研究表明,自然图像的梯度服从重尾分布(heavy tailed distribution),即梯度分布的尾部比指数分布要厚。选用Sobel梯度算子分别对图2图3的清晰和模糊图像进行处理,如图2、图3所示。

图2所示为清晰图像梯度分布,可见其有较长的尾部,

衰减也较慢,尾部比指数分布要厚。图3所示的模糊图像梯度分布尾部则迅速衰减,因为模糊图像不会含有很多锐利边缘,所以梯度分布会集中在小值或零值附近且范围也因此变小。本文用高斯混合模型近似这种分布为式(2)。

π0G(x,μ0,σ0)+π1G(x,μ1,σ1)

(2)

其中,μ0,μ1为均值,方差σ1>σ,π0,π1表示双高斯拟合系数。σ1是造成梯度重尾分布的主要原因,图像清晰,σ1值大,反之,值小,如图4所示。

(σ1=120)(σ1=23)

图4 双高斯拟合图像

模糊图像度量中,计算电池组表面获取的一整组图像的σ1及其均值σ1',对比图像p的σ1与σ1'的大小,由此得到模糊度量为式(3)。

q=(σ1′-σ1)/σ1′

(3)

由于模糊图像的的σ1要比σ1'小很多,设定50%为模糊度量q的阈值,q值大于50%的图像即判定为模糊图像。

模糊图像复原中,逆滤波复原较为简单直接,但它不明确考虑噪声项,因而直接逆滤波的性能是较为差的;维纳滤波对退化图像的复原在平均意义上是最优的,但应用中,噪声及原图像的功率谱难以估计;Lucky-Richardson复原则同大多数非线性方法一样,很难保证确切的收敛时间;盲去卷积复原同样存在耗时久的问题,而且也往往并不能得到理想的复原效果。有约束最小二乘复原采用图像的二阶导数作为最小准则函数,定义为式(4)。

(4)

(5)

其中,γ为待调整参数,P(u,v)为拉普拉斯算子p(x,y)的傅里叶变换。实验中,不断改变加性噪声功率的取值可以发现它对复原效果的影响极小,因此有约束最小二乘复原较为适合本系统中金属片激光焊接模糊图像的复原。

3 焊接区域分割

3.1 阈值分割

金属片中,焊接区域相较于的其他非焊接区域灰度值要低,但实际应用中由于受环境因素及表面自身特性影响,金属片表面所产生的不同灰度差异使得无法设定统一的阈值对所有金属片进行分割。

最大类间方差法无需设定其他参数,是一种自动确定分割阈值的算法,一定程度上它所确定的阈值能够为检测系统阈值的选择提供参考。对于图像f(x,y),将其中的像素分为C0和C1两类,ω0、ω1和μ0、μ1分别为这两类出现的概率和均值,μ为整幅图像的均值,则类间方差为式(6)。

(6)

使σ2取最大值时的灰度值T即为最佳阈值。

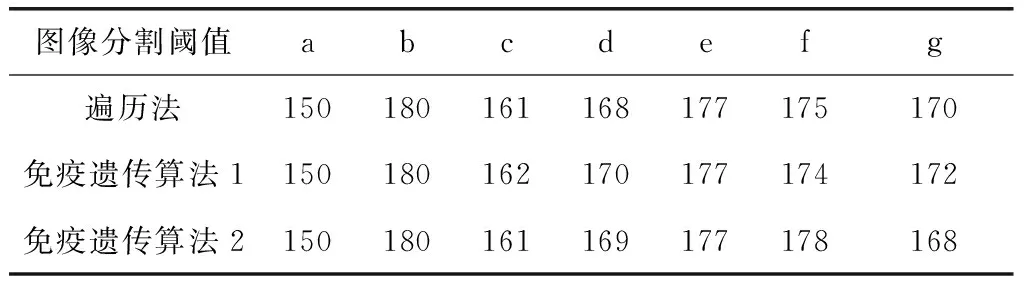

遍历算法是一种计算T值较为传统的方法,它通过遍历灰度范围内的所有像素并计算方差,最后比较才能得出最大方差,但这种遍历算法计算量大、耗时长。随着智能化进程的推动,智能算法的发展也为最大类间方差法的阈值确定提供了新思路。

最大类间方差的求解过程就是在解空间中找到一个最优解使得类间方差最大。遗传算法(Genetic Algorithm,GA)是一类借鉴生物界遗传进化规律演化而来的随机化搜索方法,但其搜索具有一定的盲目性。免疫遗传算法将免疫概念及其理论应用于遗传算法,它不仅保留了原算法的优良性能,而且使得问题的求解过程更加具有选择性和目的性。对比表1中所得分割阈值可以发现免疫遗传算法能够获取理想的最大类间方差阈值,如表1所示。

表1 遍历法和免疫遗传算法所得分割阈值

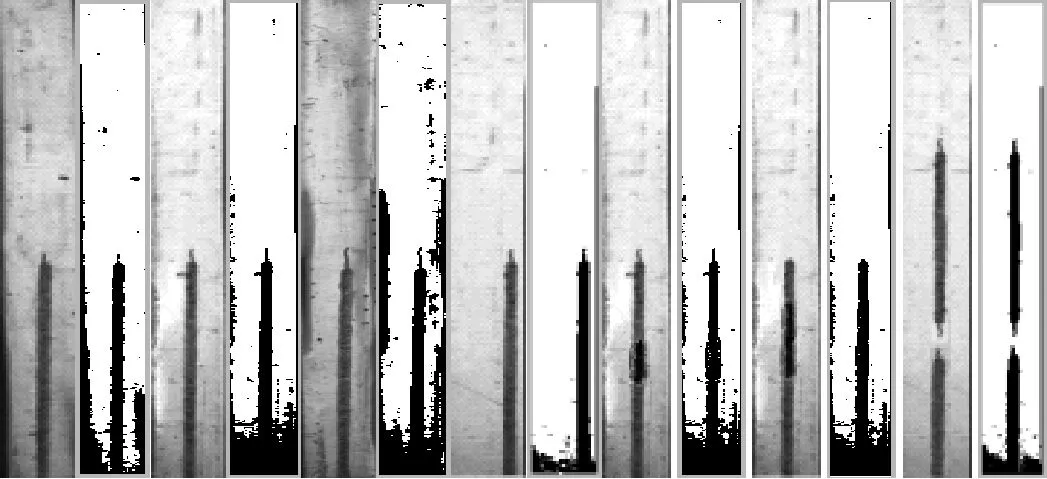

金属片的初步阈值分割图像,如图5所示。

图5 金属片a至g的阈值分割图像

由于受金属片表面自身及照明、环境因素的干扰,阈值分割并未能将激光焊接区域分割出来,但却有效的保留了焊接区域的完整性,下面结合边缘检测实现对激光焊接区域的分割。

3.2 阈值分割和边缘检测结合的干扰消除

边缘检测中,基于微分方法的边缘检测算子一般无法同时满足抑制噪声和边缘的精确定位,且在焊接边缘的检测中容易产生不连续及部分边缘的缺失。Canny算子是一种较为优秀且专门用于边缘检测的算子,它能较为完整的检测出了焊接边缘,但同时不感兴趣部分的干扰也极大。

在对焊接边缘的检测中,一般难以确定Canny边缘检测标准差。随着值的变大,检测所得边缘逼近实际边缘后又不断向两侧扩张,因此需要确定合适的标准差值。

在金属片两侧的干扰消除中,由于检测所得边缘仅用于防止焊接区域被消除,因此所选标准差所得的边缘只需将焊接区域包含在内。下面选用值2进行边缘检测,并实现两侧的干扰消除:

(1) 在阈值分割图像中,寻找Canny算子检测出的边缘,并将值置为255。

(2) 从金属片图像的左右两侧出发,搜索左右两侧每行值为255的第一个像素点并将两侧值置为255,消除两侧干扰点。

(3) 除两侧边缘干扰点外,恢复阈值分割图像中被置为255的边缘点的值。

金属片c的阈值分割图像及其直方图分布、Canny边缘检测图像,两侧干扰消除后的二值图像及其直方图分布,如图6所示。

图6 金属片c的两侧干扰消除图像

对比可以发现,两侧干扰消除后,直方图的峰值点对应在焊接宽度区域内。下面,利用该特性对焊接区域进行准确分割。

3.3 自适应标准差设计

直方图峰值点指定了焊接所在的大概区域,阈值图像则提供了部分准确的焊接区域,下面利用这两点确定自适应的边缘检测标准差。实现步骤如下:

(1) 搜索阈值图像中焊接区域周围边缘。在阈值图像中,从峰值点所对应的直线出发,分别从该直线两侧进行搜索第一次出现值变化的点。

(2) 确定理想边缘点。计算边缘点分布,保留峰值直线两侧连续点。

(3) 在不同标准差下对图像进行边缘检测。

(4) 确定理想标准差值。将理想边缘点与不同标准差下边缘点进行对比,选择匹配率高的标准差区间并不断细化对比,最终确定理想标准差值。

3.4 焊接区域提取

阈值分割中,自动确定的阈值能够完整的保留焊接区域,同时部分焊接区域也被较好的分割出来,下面结合自适应标准差确定中匹配所得结果,完成焊接区域的提取,实现步骤如下:

(1) 提取阈值分割中已被分割出的焊接区域。阈值分割中已被分割出的焊接区域边缘分布于峰值点所对应的直线两侧且具有良好的连续性,并且在与理想边缘检测的匹配中匹配率较高,结合这两点,提取已被分割出的焊接区域。

(2) 借助边缘检测结果补全焊接区域。从步骤一提取的端点出发,对上部缺失点在边缘检测图像中实行上三邻域搜索,下部缺失点则实行下三邻域搜索。

(3) 填充焊接区域。搜索两侧对应边缘点,对两边缘点间像素点进行填充。

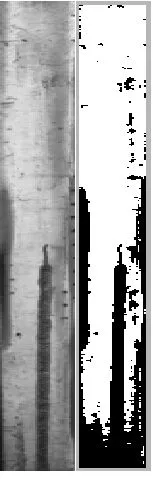

金属片c、e、g的焊接区域提取结果,可见效果较好,如图7所示。

图7 金属片c、e、g焊接区域确定图像

4 金属片激光焊接质量检测

完成对焊接区域的提取后,下面利用特征提取的方式实现金属片激光焊接区域的质量检测。

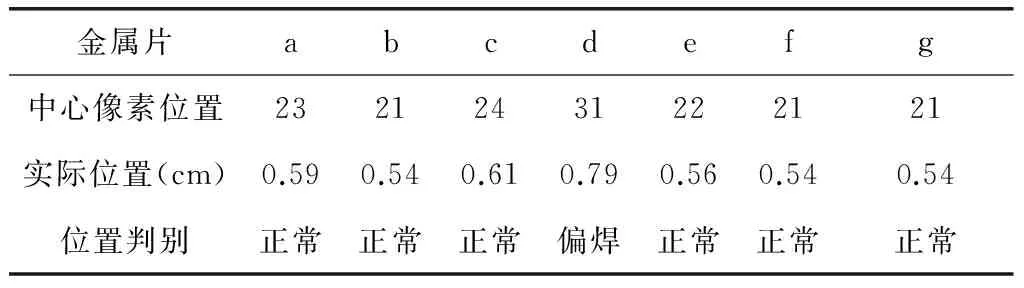

(1) 偏焊。一般而言,理想的焊接位置位于金属片的中轴线,偏焊则是由于焊接位置过度偏离中轴线。金属片a至g焊接区域的位置特征信息,如表2所示。

表2 金属片激光焊接区域位置信息

设定金属片中心的1/2区域内的焊接均为正常焊接,对于宽1 cm的金属片,焊接中心线位于0至0.25 cm和0.75至1 cm则判定为偏焊,因此可以将偏离正常焊接区域的金属片d识别出来。

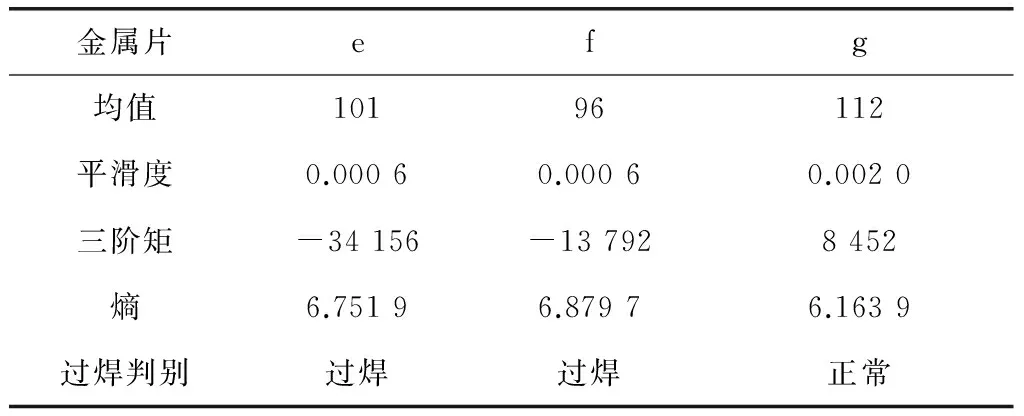

(2)过焊。过焊缺陷在图像中表现为灰度明显低于正常焊接区域,但受光照环境影响单纯依靠灰度值判别并不可靠。相较而言,平滑度和三阶矩并不会受这种干扰,更能突出存在过焊缺陷的焊接区域特征。过焊的存在降低了焊接区域的平滑度,也使得直方图向左偏斜,同时也包含了较多的信息量。金属片的颜色纹理信息,如表3所示。

判别中,设定灰度均值小于平均均值,熵大于熵的均值,平滑度小于平滑度均值的1/2以及三阶矩为负的焊接区域存在过焊缺陷,因此可以将存在过焊缺陷的金属片e和金属片f识别出来。

表3 金属片激光焊接区域颜色纹理信息

金属片efg均值10196112平滑度0.00060.00060.0020三阶矩-34156-137928452熵6.75196.87976.1639过焊判别过焊过焊正常

(3) 虚焊。虚焊缺陷的检测较为复杂,一般情况下与正常焊相比虚焊的明显特征是焊接宽度较为狭窄。本文将虚焊作为一种表面缺陷来识别,设定焊接的宽度阈值实现对虚焊的检测。

4 总结

本文基于机器视觉,对检测系统构成、图像预处理、焊接区域的提取及缺陷识别进行了研究,实现了金属片激光焊接区域的识别与质量检测。

[1] Besl P, Delp E, Jain R.Automatic visual solder joint inspection[J]. IEEE Journal of Robotics and Automation,1985,1(1):42-56.

[2] 吴福培,邝泳聪,张宪民.基于模式匹配及其参数自适应的PCB焊点检测[J].光学精密工程, 2009,17(10):2586-2593.

[3] Mar N S, Fookes C, Yarlagadda P. Solder joint defects classification using the Log-Gabor filter, the discrete wavelet transform and the discrete cosine transform[C]∥International Conference on Advances in Mechanical. Building, 2012.

[4] Wu H, Zhang X M,Xie H W. Classification of solder jiont using feature selection based on Bayes and support vector machine[J]. IEEE Transactions on Components, Packaging and Manufacturing Technology, 2013,3(3):516-522.