一种用于注射压缩成型的瓶坯成型机工艺和方法

2018-03-30易恒光徐志江

易恒光 游 强 徐志江

(广州一道注塑机械股份有限公司,广州 510663)

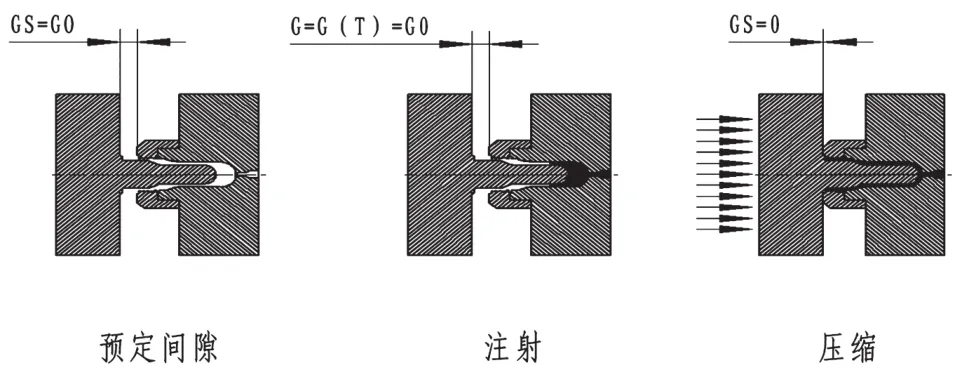

注射压缩技术是一种低压加工工艺,用于低压力模型成型生产,生产工艺表现为熔体。首先,用极其低压将适量熔体打入未完全关闭模具,然后借助于合模起高压,将熔体均匀压缩。在注射工序进行期间,当注射程序完成后,模具就会完全关闭,这样对于很厚的塑料件,注射压缩技术在冷却期间对整个模具的分型面给予均匀施加外力,缩痕就不容易出现,当特别薄壁产生时,注射压缩工艺就更好控制材料分子取向,减少应力。

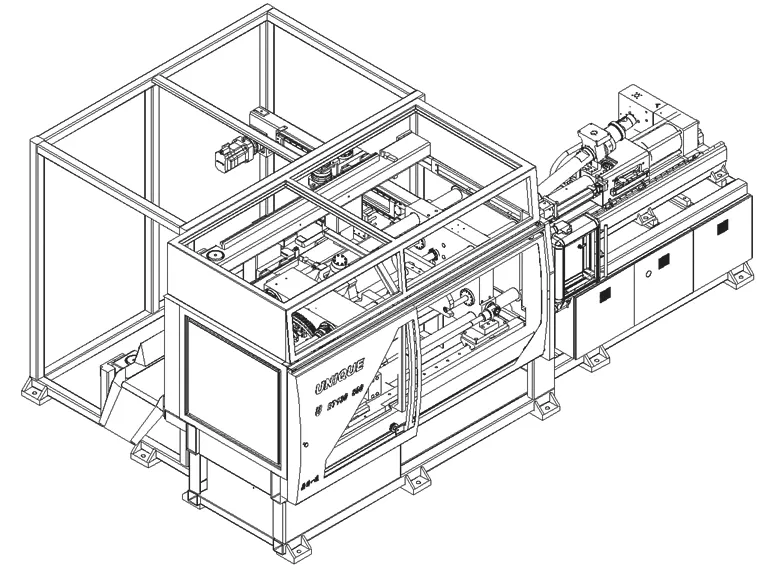

本文介绍一种闸板式合模装置加V型注射单元和直线机器臂组成瓶坯成型机的结构,并阐述了这种用于注射压缩成型的瓶坯成型机成型工艺和方法,如图1所示。

图1 注射压缩成型的瓶坯成型机

2 生产过程

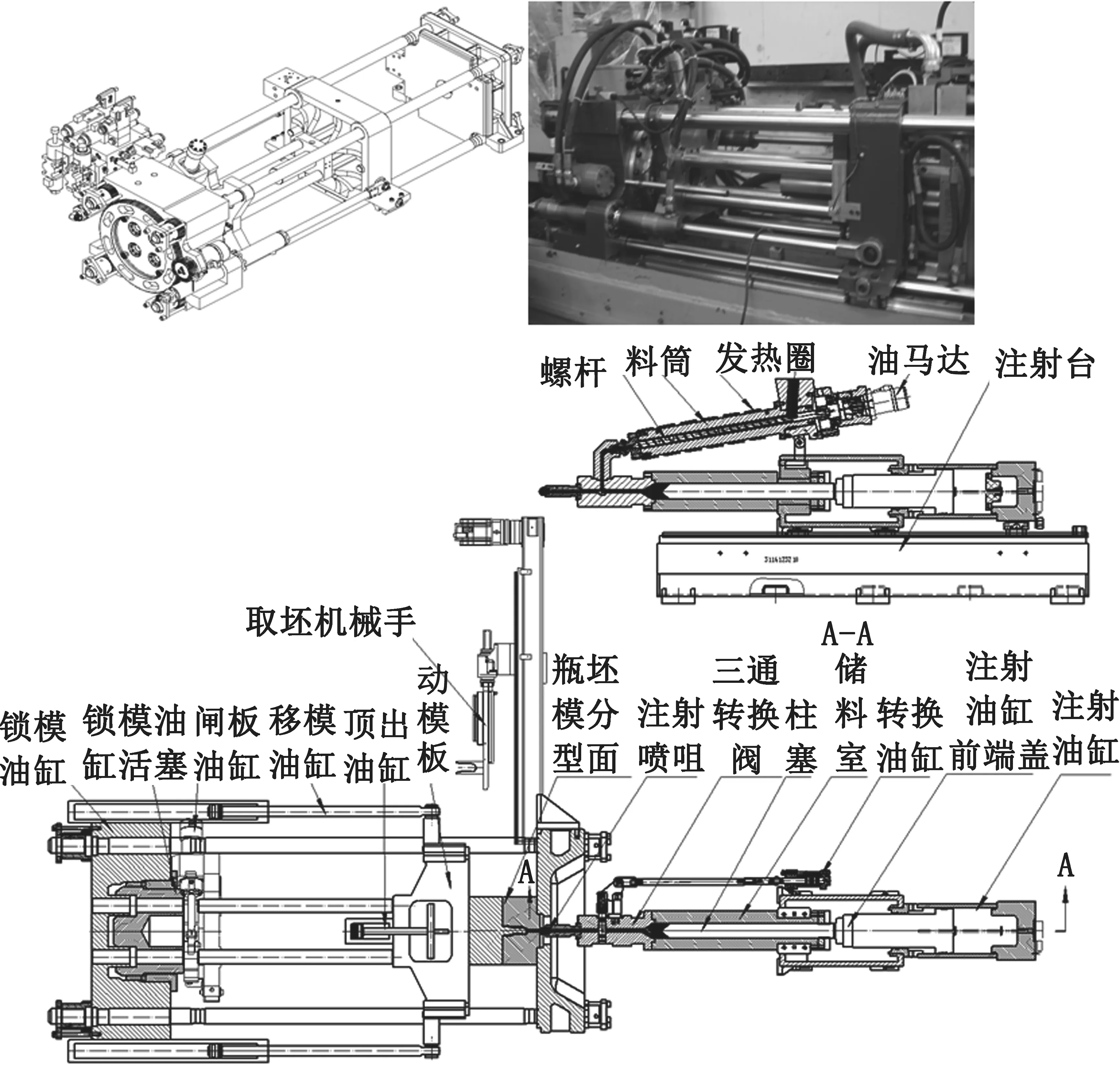

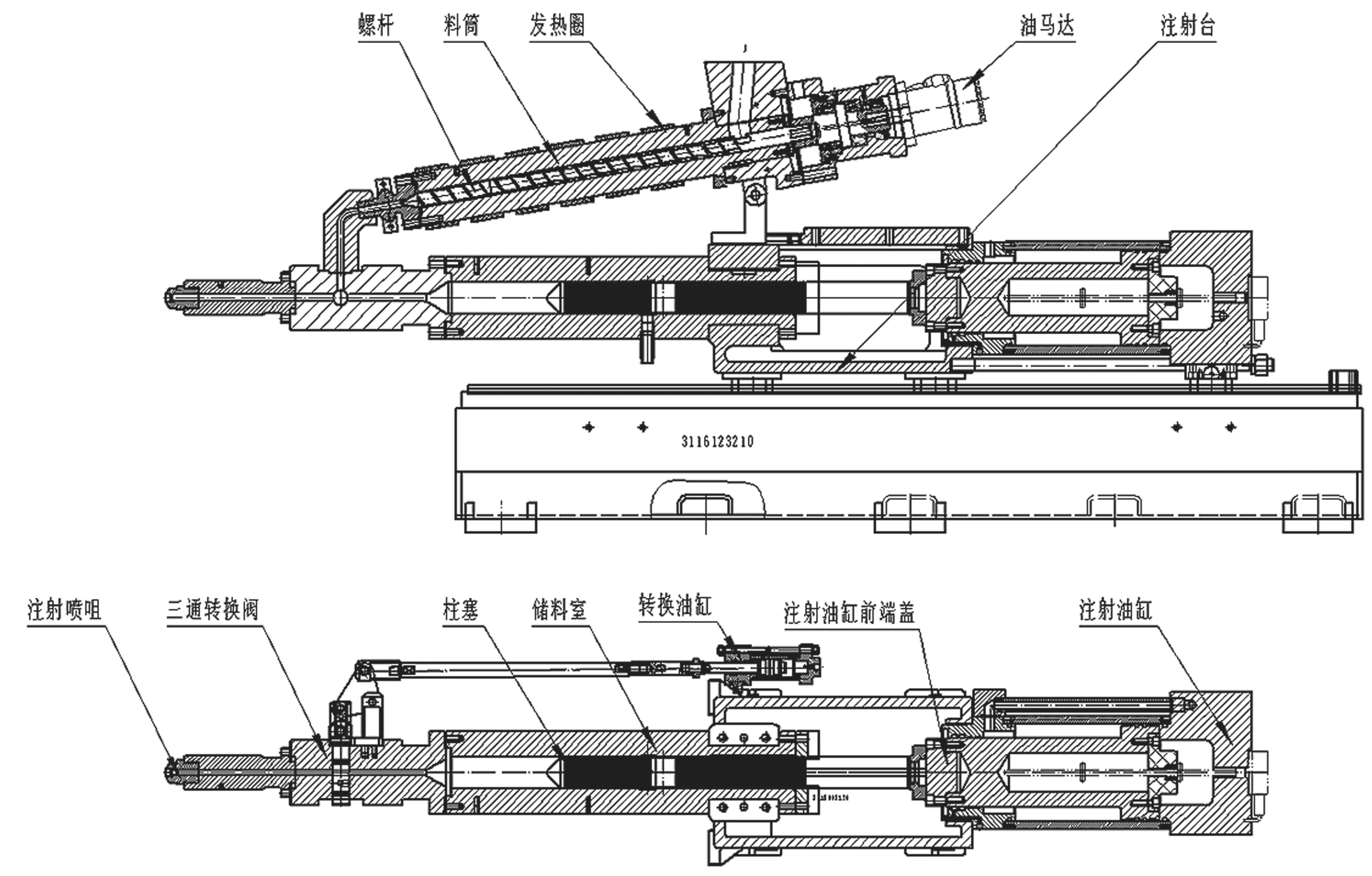

动模板在快速移模油缸驱动下进行第一次合模,此时瓶坯模具并没完全闭合,闸板旋转且相关面抵住与动模板相连的四根导杆,锁模油缸活塞面紧贴闸板另外一面,如图2所示,型腔厚度约为制品最终壁厚的两倍,注射台整体前移,注射喷咀和模具浇口紧贴,螺杆在油马达驱动下转动,将料斗的粒状物向前输送压实,粒状物在螺杆剪切力和安装在料筒外部发热圈加热协同作用下,物料熔融,最后成粘流态,并建立一定压力,经过转化阀体进入由柱塞和储料室形成的计量容积中,此时柱塞尾部和注射油缸前端盖紧贴,熔体推动柱塞头部,柱塞尾部又推动注射油缸后移产生一定背压,此时,熔体在储料室产生一定压力。

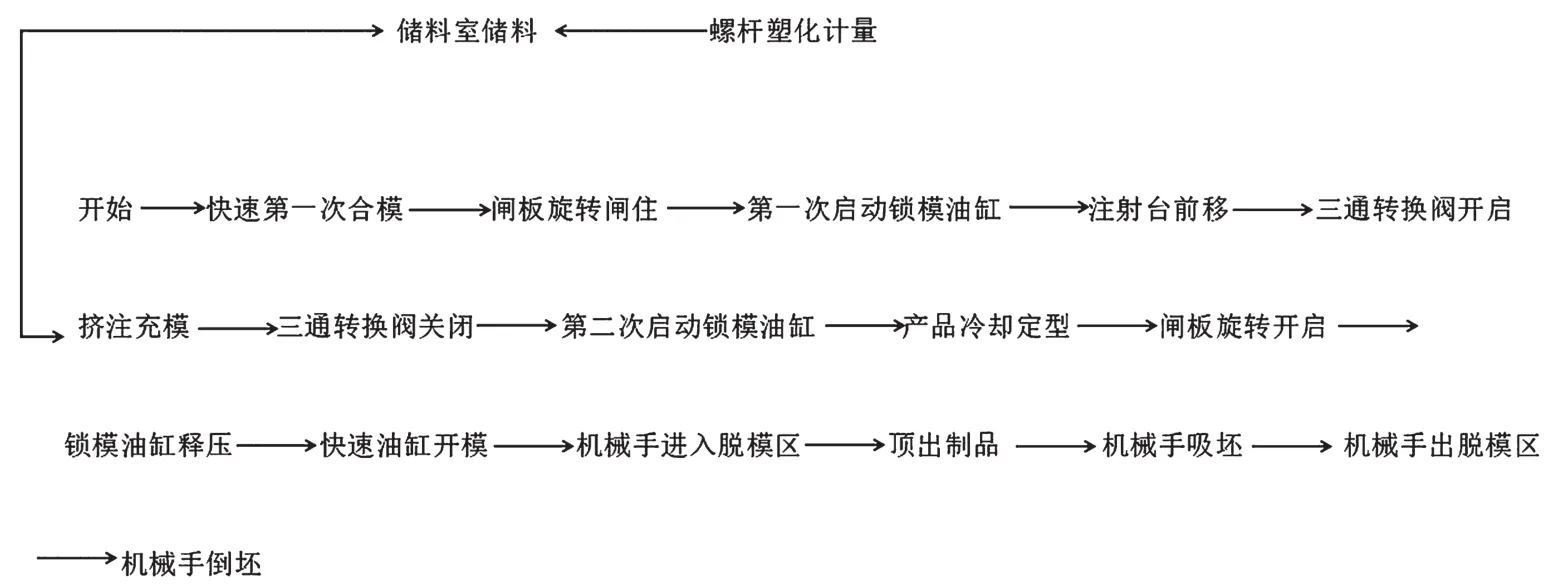

注射开启,注射油缸将塑化计量的熔体定量和快速低压注入到模型模腔中,接着动模板在锁模油缸作用下进行第二次合模,即锁模油缸活塞推动旋转闸板,旋转闸板对连接在动模板的四根导杆施压使瓶坯模具模腔进行压缩填充,用均匀的机械压缩取代传统注塑机保压过程,此时注射系统自锁喷咀关闭,以防止压缩填实过程中熔体回流,制品在模腔中冷却成型后开始开模,如图3所示,等待区的机械手此时进入相关制品脱模区,顶出机构作用使制品瓶坯脱模,机械手吸坯,然后移除卸坯,再进行下一次循环。

图2 注射压缩成型的瓶坯成型机结构

3 注射压缩成型的方法

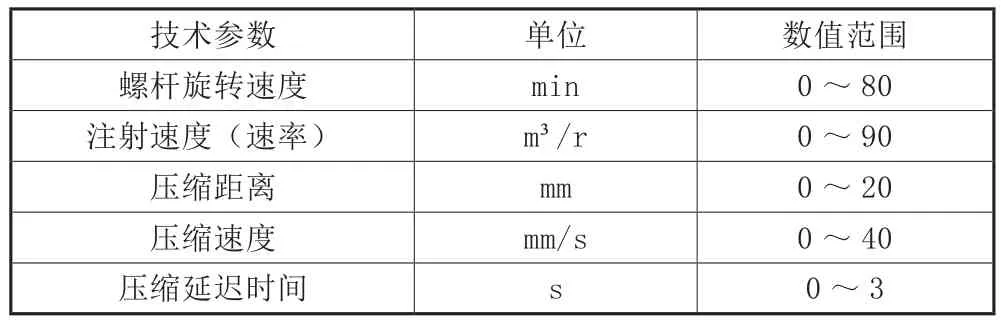

采用顺序注射压缩方法:注射充模和模具型腔压缩按顺序进行,其成型过程如图4所示,其主要技术参数如表1所示。初始状态时,瓶坯模具并没完全闭合,型腔厚度约为制品最终壁厚的两倍,将制品所需重量的熔融物料全部注射到模具型腔后开始第二次合模,至模具完全闭合,顺序注射压缩成型方法的生产工艺参数包括注射温度、模具温度、压缩距离、压缩速度、压缩延迟时间(注射和压缩之间停顿时间)。

表1 生产工艺理论参数范围

4 工作原理

图3 注射压缩成型的瓶坯成型机生产流程

V型计量注射方法是一种由螺杆计量塑化,然后经过储料室定量速压,料筒螺杆与注射单元呈一定角度的斜置办法,俗称斜置双阶注射单元。颗粒物料经过螺杆剪切和料筒外部加热装置,使物料在熔融塑化同时快速进入柱塞和储料室形成的定量空间,然后经过三通转换阀(自锁喷咀),进入未完全闭合的模具腔体中,如图5所示,实现熔融塑化计量和注射充模同时完成,接着在熔体固化前进行第二次合模动作至模具完全闭合,如图6所示,通过对模具施加锁模力使模具型腔中熔融树脂进行压缩,物料在模腔内冷却定型,在压缩过程中,由于自锁喷咀处于关闭状态,螺杆继续转动,进入储料室内的熔体在外加热作用下进行保温,为下次同时塑化剂量注射过程做准备。

图4 注射压缩成型过程

图5 斜置双阶注射单元

5 结语

针对PET瓶胚系统特殊的成型工艺条件,分别采用了先进的两级注射方式。两级注射方式将PET原料的塑化和注射分开控制,不仅提高了螺杆的塑化效率,缩短了成型周期,提高了注射的精确度,还可以有效地降低AA值。在PET的特殊工艺条件下,这样既可以满足塑化工艺要求,又可以提高螺杆的塑化效率。采用螺杆-柱塞式两级注射装置,并配置了油压控制的三通转换阀和密闭装置,以免物料回流。对于柱塞式注射系统,在减小熔体在料筒内滞留时间的同时保证较高的注射精度,遵循先进先出原理将熔料输送到注射腔内,通过精密的控制系统利用柱塞注射,克服了单级螺杆注射时设备(利用螺杆头配单向止逆阀)易于磨损和返胶的缺陷。

图6 塑化计量和注射充模结构