CW-200K构架上端板组装质量控制

2018-03-30张国龙郑建科班少玉

李 颖 张国龙 刘 茜 郑建科 班少玉

(中车唐山机车车辆有限公司,唐山 063035)

构架作为转向架的主体,不仅承受客车车辆上部所有设备的重量,还要传递牵引力和承受车辆行驶过程中的各种冲击载荷[1]。构架的一系弹簧部位用于定位轴箱弹簧,其尺寸精度直接影响一系减震系统的减震效果,关系到车辆运行的平稳性和安全性。

1 构架一系弹簧定位部位生产中的质量问题

CW-200K转向架构架是焊接型构架,为满足轴箱弹簧的组装精度,需要保证构架侧梁端部四个一系弹簧定位部位(即上端板)的高度差,工艺要求同一构架上四个上端板高度差≤2mm。而在实际生产中,侧梁两端一系弹簧定位部位在组焊圆筒及上端板后发生变形,实际焊接后高度差为3mm以上,因此生产中需要对其进行调修才能保证上端板高度差要求,生产效率低,劳动强度大。

2 构架一系弹簧定位部位工艺分析

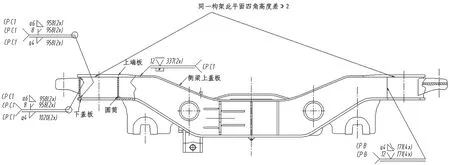

焊接过程中,工件局部受热,圆筒与侧梁下盖板、圆筒与上端板均为双面焊,如图1所示,焊接型式内侧为8Y+a6,外侧为a6;上端板与侧梁上盖板焊接型式为12V,圆筒与侧梁立板焊接型式为12V+a4。由于此位置的焊缝填充量较大,吸收热量较多,焊接后侧梁两端必然向无约束的垂直方向膨胀,从而产生变形[2]。由于圆筒与侧梁下盖板存在内腔焊缝,生产中此部位的两个单件分两次进行组装,组装工艺为:首先组焊圆筒与侧梁下盖板,调修合格后再组焊上端板,原组装工艺存在以下两方面问题。

2.1 圆筒与侧梁下盖板组焊工序,未控制焊接变形

原组装工艺为四个待组装圆筒的轴线与平台垂直,焊接完成并冷却至常温后侧梁将向焊缝一侧弯曲变形,变形量在3mm以上,导致后道工序的下端板无法组装。因此,此时需要对侧梁进行火焰调修,耗时长。

2.2 上端板与圆筒、侧梁上盖板组焊工序,组装精度低

原组装工艺采用构架正装的方式自由组装,即用平尺和高度尺进行组装,先使用平尺分别测量四个上端板横向和纵向的直线度,然后用高度尺测量平尺两端的高度,高度一致即将其视为在同一平面。可是,实际上,上端板并不是一个绝对的平面,测量中也只是取了其中的个别位置,因此误差较大。

3 工艺改进措施

3.1 在圆筒与侧梁下盖板组装工序预制反变形量

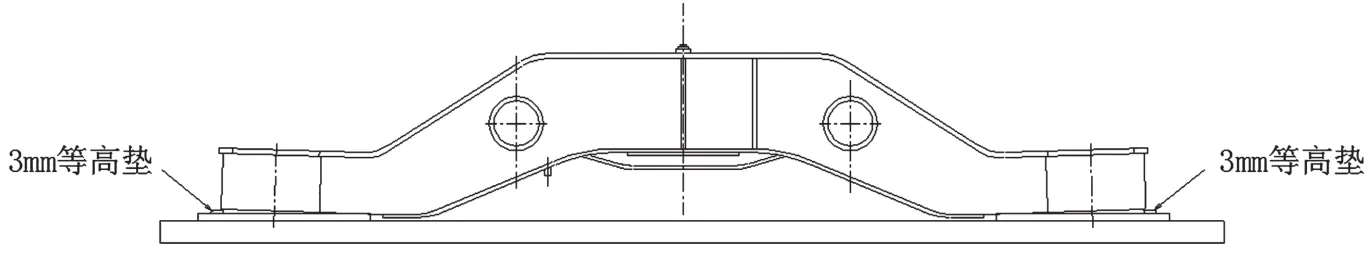

通过对构架侧梁圆筒部位焊接后超差尺寸的反复测量,发现调修量在3mm左右,针对这种有规律的焊接后产生的弯曲变形,采取了预制反变形量的生产工艺[3]。在现有组装胎组装侧梁圆筒部位的最外端下部,增加了3mm等高垫,为焊接变形预制了3mm反变形,如图2所示。

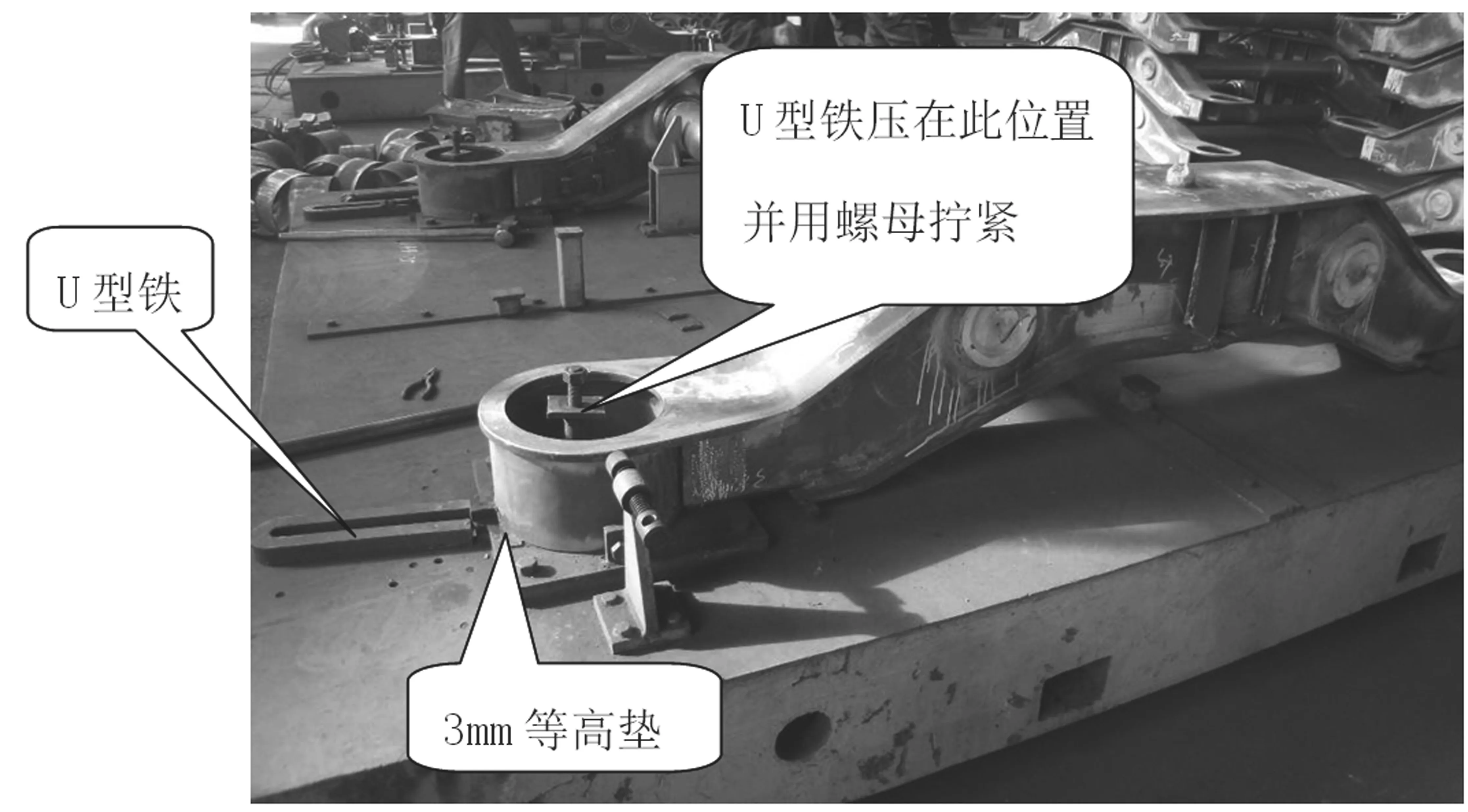

具体实施方法为:第一步,在构架组装圆筒的组装胎上,预置大小为200mm×20mm、高度为3mm的等高垫,点固在组装平台的圆筒外侧定位面位置处,使圆筒组装时预制3mm倾斜量。第二步,将构架放入组装胎,用U型压铁与直径40mm的螺栓配合将侧梁两端上部压紧,点固焊即完成了圆筒与侧梁下盖板组装反变形的预制,如图3所示。

图1 构架一系弹簧定位部位工艺要求

图2 圆筒与侧梁下盖板组装预制反变形示意图

图3 圆筒与侧梁下盖板组装实物图

3.2 增加上端板与圆筒、侧梁上盖板组装胎

为了避免自由组装造成的产品精度低、稳定性差的缺点,制作了上端板与圆筒、侧梁上盖板组装胎,用工艺装备保证产品的组装质量。此组装胎采用龙门压紧与平台定位相结合的方式,控制了组装上端板后的产品质量。

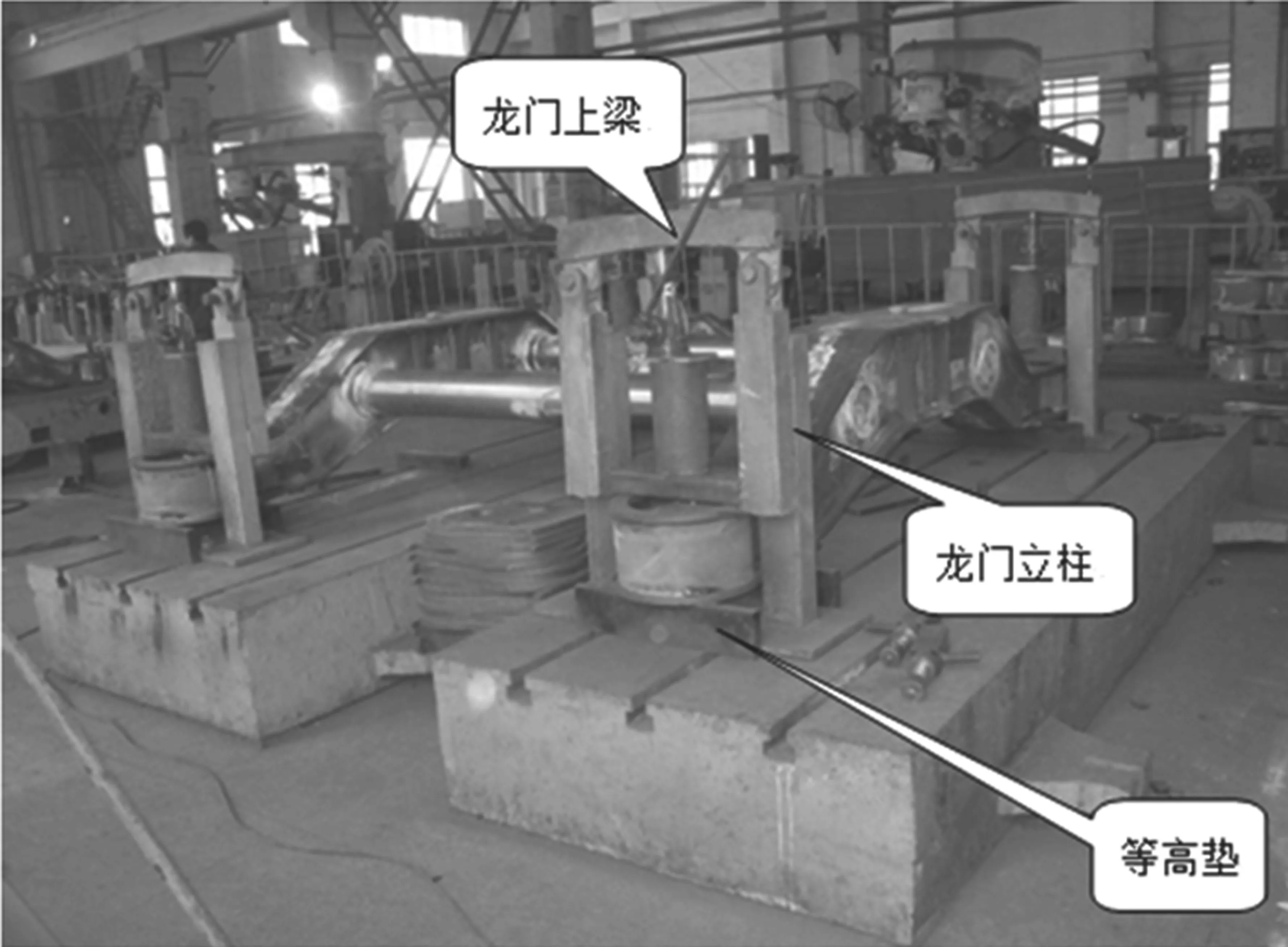

具体实施和使用方法是:首先定位上端板,将4个上端板分别放置于4组等高的定位块上,如图4所示;然后将构架放入组装胎,旋转龙门夹具上梁,将构架放入组装胎,以平台为基准,配合使用直角尺将上端板中心线与侧梁下盖板中心线重合,如图5所示;随后,旋转龙门夹具上梁,用销轴将上梁与立柱固定,用千斤顶将圆筒与上端板压紧。此时,四个上端板处于同一平面,达到了准确定位上端板的目的。

图4 定位上端板

图5 组装胎使用效果图

4 结语

通过预制反变形和增加组装工装,企业有效地控制了焊接变形,保证了组装精度,从而保证了25T型车转向架构架一系弹簧定位部位的组装质量,同时减少了两次划线调修的工序,降低了劳动强度,提高了装配效率。目前,此工艺已在25T型车转向架构架的生产过程中应用,经过200多辆25T型车转向架构架的组装验证,效果良好。