门座式起重机门架筒体制作及装配要点浅析

2018-03-30吴雪红郭志明

吴雪红 郭志明

(上海振华重工港机通用装备有限公司,上海 200125)

门座式起重机钢结构由门架系统、转盘、机房、上转柱、平衡系统及臂架系统组成,而门架系统中的圆筒体在整个门机结构中至关重要,是受力的主要结构,其制作及装配的质量直接影响整台机的质量。本文从基础制作及装配出发,分析其中关键点,保证筒体结构的制作及装配质量。

1 放样、套料

1.1 电脑放样

放样时根据图纸板厚画出圆筒体各零件工作图,需卷圆零件在长度方向放200mm卷圆及焊接收缩余量(如200卷圆余量板采用工艺板反复使用,则此处只放焊接收缩余量即可),准确标注板厚、数量等信息。

1.2 根据物资部门最终提供的板材规格进行电脑套料

物资部门提供的所有板材母单应有质保号,便于下料后跟踪检测。由于圆筒体主要板料形状为一个大矩形,套料时应对物资部门提供的钢板宽度进行最大利用率断板,筒体断成多个分段后进行套料,断板时还需注意筒体内隔板的安装位置不能与筒体对接缝重合。套料完成后,生成套料图,在下料配套清单内注明所套件数,并移植套料图编号,方便自检,避免重复套料,由放样人员根据套料具体零件图编制拼板图。

2 下料

下料前钢材预处理:预处理前的钢材,应去除油污和水分;钢材的表面预处理,应按矫形、除锈、涂防锈层的顺序依次进行;经预处理的钢材,不得有牢固的轧制氧化皮和其他污物,抛丸后的钢材表面应呈现有光泽的银白色;经预处理后的钢材清除质量:(ISO 8501-2)钢板要求达到Sa2.5级;经除锈后的钢材,必须按预处理生产线的规程立即或在规定时间内(冬季6h,夏季4h)涂防锈剂或薄层底漆,应按订货合同规定的厚度涂刷,未规定者,涂15~25μm漆膜厚度;钢材预处理后,必须将原材料标记移植于预处理涂漆后的板件上,移植标志用色标涂刷在板件相邻二侧板厚处[1]。

切割时要注意钢板四周应割除15mm边势,以防止筒体板料会有杂质,从而影响拼板时的对接焊缝探伤质量。零件坡口气割后,边缘的毛刺、熔渣以及凹凸不平等均应仔细清除、打磨,对非焊接切割表面上的裂纹、挖肉,必须焊补修平[2]。

号料:下料切割好的零件需注明产品工号、部件名称、件号等。检查下料后零件的外形尺寸及坡口等。号料后的零件按工号、部件堆放整齐。

3 拼板

3.1 拼板时基本要求

拼板前先根据拼板图检查钢板的表面质量,复核各板件厚度、外形尺寸和坡口型式。把拼板所需的各个板件校平整后上水平胎架;上胎架时应注意坡口的方向,注意拼板不允许有错位;拼板中要拉线检查板件的直线度和对角线尺寸,同时要以每块板的中线对中线进行拼板,以保证拼板质量;拼板定位焊长度为40mm,定位焊结束应自己先根据拼板图检测拼板后总尺寸是否正确,坡口是否正确,然后报检验确认;拼板后焊接前,要在接缝两端安装上引熄弧板,引熄弧板规格为80mm×100mm,与拼板应等厚度,同坡口;所有拼板焊缝均应由有资质的焊工采用自动埋弧焊进行,焊后按图纸要求探伤、拍片,合格后进行火焰校平。

3.2 拼板所用工具

1t手动葫芦2只;铁铮2只;木质榔头2把;50mm直角尺1把、100m钢尺1把、5m卷尺寸1把;2t千斤顶2只;点焊用电焊笼头1只、氧乙炔手工割具1把;点焊焊条E5015 φ3.2mm 5kg;晶闸管式弧焊整流器ZX5-400,点焊时电流约为150A;埋弧焊机MZ-1000 焊丝φ6 mm H10Mn2,焊剂采用HJ331。

4 预制

筒体顶升支座按图先进行预制焊接,检验合格后待用。筒体内各隔板进行拼装预制,检验合格后待用。各工艺吊耳进行预制好。

5 分段卷圆加工

用专业卷板机对筒体各分段进行卷圆加工,卷圆操作时为了保证其外观质量,速度应缓慢。卷圆时为了保证筒体长度要求,两端需要预先留200mm余量,卷圆结束后再割除。为了节约材料,200mm余量亦可用工艺板代替,每次卷圆前把工艺板点焊在筒体两侧,等卷圆完成后再割除下次可再用。

6 分段焊接成筒体

筒体第一截筒体高度宜断成1500mm左右,与上部筒体厚兰进行焊接,焊接采用埋弧自动焊进行,焊接完毕根据图纸要求做UT+RT检测;检测合格后的筒体与法兰部分,应进行消除焊接应力退火处理,消应结束应对焊缝位置做着色探伤;各分段应按图纸要求装配中间隔板,焊接完成。

安装顶升支座,并焊接;卷圆合格后的各分段按拼板图放置到滚轮架上,按要求进行对接准备焊接,先进行点焊,焊接采用埋弧自动焊,滚轮架自动旋转进行,以保证焊接质量,焊接完毕根据要求进行UT+RT检测;各分段拼装完毕后,按吊耳工艺图安装吊耳,严禁板钩直接进行筒体吊装。

7 复圆后加十字工艺撑出车间

圆筒体对接缝焊接完毕经探伤合格后,为了保证筒体圆度必须进行复圆;为了避免筒体结构在冲砂、吊装等转运过程中变形,而与横梁筒体对接装配时出现椭圆现象,复圆结束后需要在其两端口处增加十字工艺撑杆加强;增加的工艺撑需对应圆筒体外侧的吊耳安装,不能安装在筒体空当处。

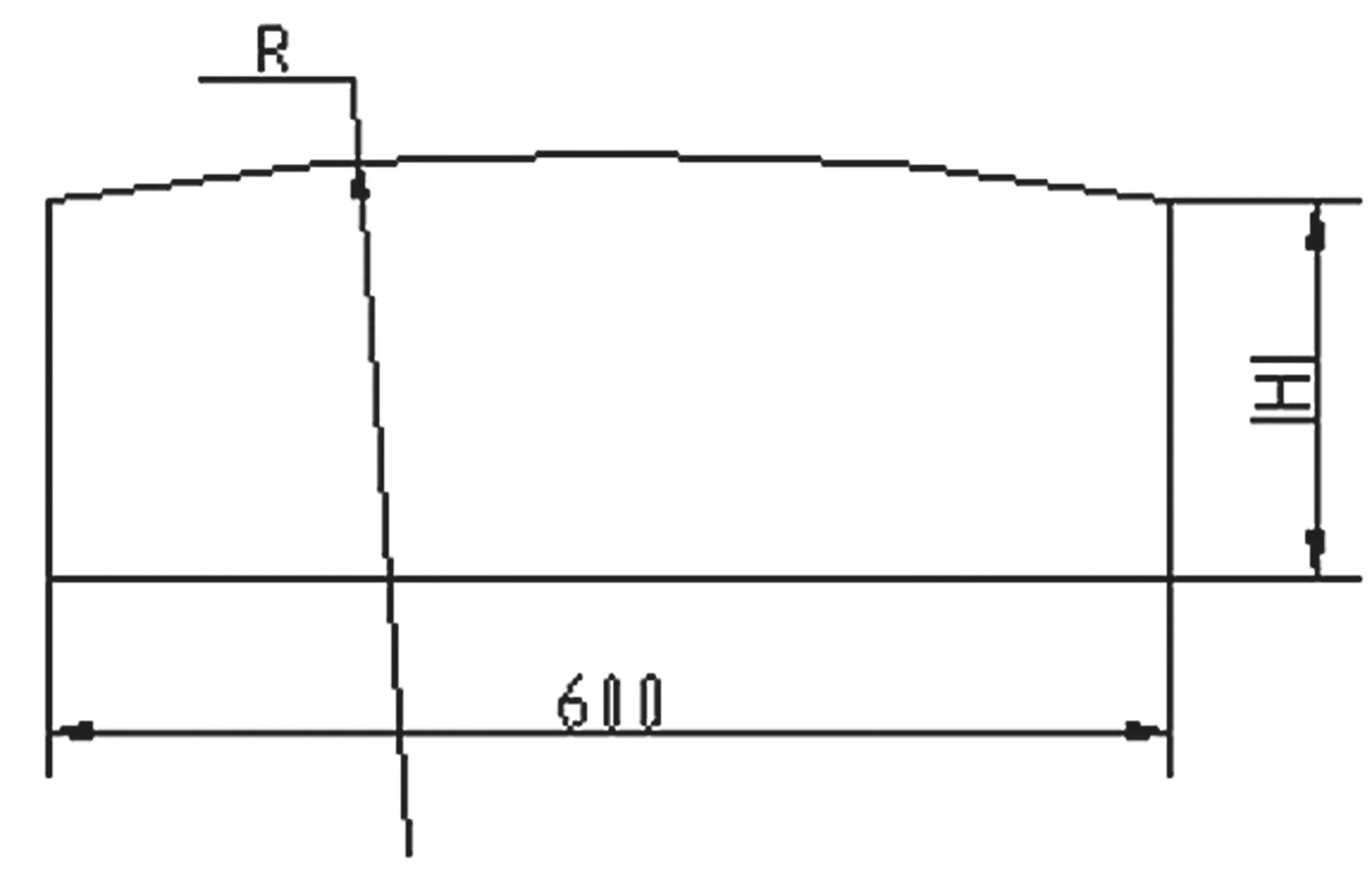

工艺撑杆的两端必须有同圆筒体同半径的圆弧节点板(见图1),该圆弧节点板以间断焊形式(焊50空100,双面角焊缝)焊于筒体内侧;此节点板安装时,遇有筒体的纵向焊缝需现场开R20的过焊孔;对圆筒体进行翻身时,必须用吊装设备对其整体腾空翻身,严禁着地滚翻,以防引起筒体变形。

图1 圆弧节点板示意图

8 各分段拼装

出车间之前,由检验员对圆周度进行测量,如果测量发现圆筒体的圆周度不好,应立即让车间对此圆周进行复圆后再重新出车间;筒体拼装之前,应测量两对接圆筒体的周长,尽量挑选两个周长尺寸比较相近的对接,如周长差大于15mm,则无法进行对接;还得注意两圆筒体的圆周度,如果发现圆周度问题较大的话,应立即向检验等汇报,把问题处理后再拼接圆筒体。车间拼装现场如图1所示。

对接时,一定要预先选好四个或六个等分点,先把这几个点做好焊缝定位焊,然后一个小等分一个小等分的焊缝定位,外侧用马板定位;对接时要务必保证圆筒体的中心及垂直度,即中心偏差不超过2mm,垂直度偏差不超过2mm;焊后报验,圆筒体对接缝错位不超过0.125δ,δ为圆筒体板厚,如果超差则应重新对接[3]。

9 圆筒与横梁筒体拼接

圆筒与横梁筒体拼接时,如出现两个圆周不匹配,周长差大于15mm的情况,则需按照如下步骤进行拼装。此处要注意杜绝传统的火工对圆筒体接缝超差处进行直接校正,否则效果适得其反。

先脱开上段圆筒与横梁圆筒体的对接点焊缝;横梁处的一段圆筒体高度一般有800mm,一周有两条对接缝,故先刁开竖对接缝的一段,具体高度约为400mm;对此圆筒体一点一点地校正,尽量保证返工后的圆筒体周长与上段圆筒体周长差在10mm以内。

图2 车间拼装现场

校正完毕,内部点焊圆弧模板,模板应不小于600mm长、300mm宽,半径同圆筒,以防止进行对接缝焊接时圆筒体再次变形,保持其圆度;焊缝焊接前请检验进行检查,合格后方可焊接;对接完毕,竖对接缝要进行UT检验,质量达到厂标要求;按上述七步骤再对接此横梁圆筒体与上部筒体,保证筒体对接厚度错位量不大于0.125δ,符合标准要求。

10 结语

筒体制作的质量优劣,与各个步骤都是密不可分的,任何一个环节出现问题,就可以导致最终的拼装有偏差,故只有每一个步骤均严格把关,才能制造出合格的筒体。