双喷嘴3D打印机挤出机构的设计与分析

2018-03-30宋天麟

杨 志 宋天麟

(1.苏州大学 机电工程学院,苏州 215000;2.苏州大学 应用技术学院,昆山 215325)

近年来,先进制造技术一直是主流的研究方向,3D打印技术随之进入公众的视野,3D打印在产品设计、产品制造、建筑工程、生物医疗等领域产生了重大的影响[1]。对于内部结构复杂的产品,3D打印具有加工周期短、加工精度高、能满足基础模具要求等优势[2]。在这个个性化的时代,其在私人定制、工艺品方面也有着不凡的成就,在3D打印技术不断发展的今天,对于效率和精度的要求越来越高,美国、日本等国家在多喷嘴打印喷头方面的研究处于领先地位,国内对于这种技术的研究意义重大。

1 喷墨式打印机的工作原理分析及方案设计

1.1 3D喷墨打印机的工作原理

3D喷墨打印和传统平面打印的工作方法类似,它是利用喷嘴连续在工作平面点胶,在每层平面点胶完成后,利用激光器照射使其迅速固化的原理。喷墨式打印机是以液态介质丙烯酸树脂、丙烯酸酯化的丙烯酸酯树脂、聚氨酯丙烯酸树脂等为喷射材料。

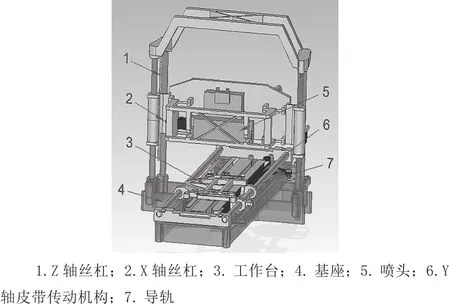

目前,国内外3D打印设备大多数采用由点成线、由线成面、最后由面的堆叠形成三维实体[3]。所以,打印机必须拥有至少3个自由度,3D喷墨打印机的基本结构如图1所示。喷头部分X方向由伺服电机控制,丝杠带动喷头在水平面上左右平动,工作平面由三角形传送带在Y轴方向移动,Z方向上由一组伺服电机控制喷头部分上下移动,如图2所示。

图1 MJM型喷墨打印机结构图

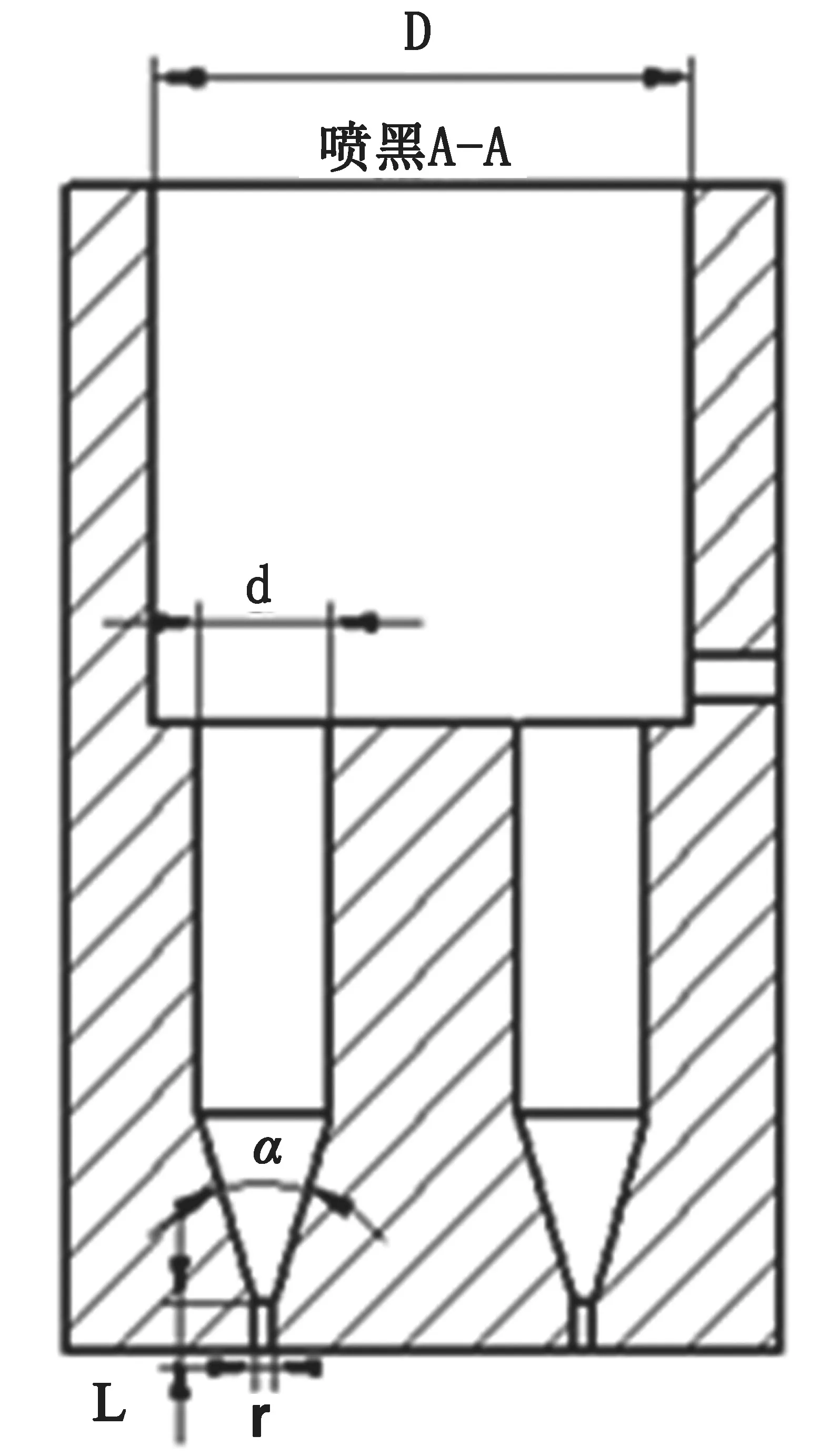

图2 喷头剖视图

1.2 两喷嘴喷头设计

传统的喷头挤出机构方式有热发泡式、压电式等,驱动机构的选择决定着打印速度和精度。对于热发泡式挤出方式,由于喷头长期工作于高温环境下,喷嘴会严重腐蚀,同时容易引起堵塞。压电式驱动方式比起热发泡方式拥有更多优势,压电喷墨技术对墨滴的控制能力更强,并且墨滴微粒更加规则、定位更加准确。目前,国内对单喷头喷射机构的研究已经比较成熟。1988年,清华大学开始研究熔融沉积制造技术;2001年,西安交通大学开始研究压电式打印喷头;2006年,华中科技大学利用气压作为驱动力,进行喷头设计。多喷嘴挤出机构目前也处于研究阶段,长春工业大学对三喷嘴挤出机构进行研究[4]。

笔者设计的是单杠两喷嘴的喷头系统,只考虑两喷嘴同时工作的情况下,能够正常工作的驱动系统,双喷嘴开闭控制在这里不作详细叙述。试验加工制备的喷嘴具体参数如图2所示。进料腔直径D=9mm、分流管直径d=4mm、喷嘴直径r=0.2mm、喷嘴长度L=0.3mm、合流角α=115°,它们是进行多组试验得到的参数值。

2 驱动系统

压电陶瓷在精密设备中应用广泛,在对压电陶瓷施加电场时,压电陶瓷会产生逆压电效应。本文设计的是以树脂作为成形材料的喷头机构,压电陶瓷相比其他驱动器,有较宽的黏度(1~25mPa·s)和一定张力适应范围(30~50mN/m)。但压电元件有一定的局限性,压电陶瓷变形只有本身长度的千分之一,5cm的压电陶瓷最大变形只有 0.04~ 0.05mm。

2.1 放大驱动机构

由于双喷嘴喷头对喷射料量有一定的要求,因而所需驱动力和驱动位移明显大于单喷嘴结构,压电陶瓷直接驱动不能达到行程要求。

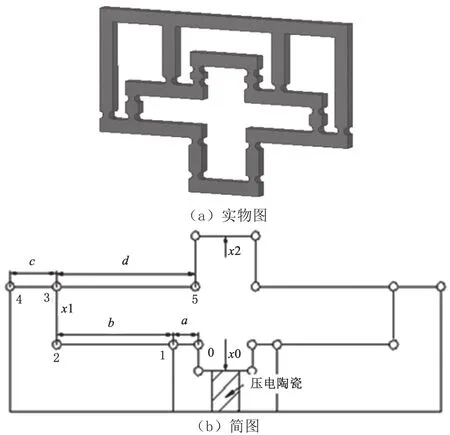

受限于压电片伸缩特性,国内一些高校和研究所开始对喷头喷射的辅助机构进行了相关研究[5]。张自强提出了活塞式挤出机构和滑片泵挤出机构,前者是通过步进电机将熔融材料通过喷嘴挤出,完成一个喷射过程,后者是通过转子转动带动叶片,利用转子的偏心放置形成正负压实现自吸和喷射[4]。张斌提出了柱塞泵挤出机构,利用杠杆原理实现喷嘴喷射[6]。微位移机构一直是精密仪器、航空航天领域研究的重点,柔性铰链的无机械摩擦、无间隙以及运动灵敏度高等优点解决了传统机械结构上的一些缺陷。基于压电片的伸缩特性,本文设计的柔性铰链作为放大驱动机构,如图3所示。

图3 放大驱动机构

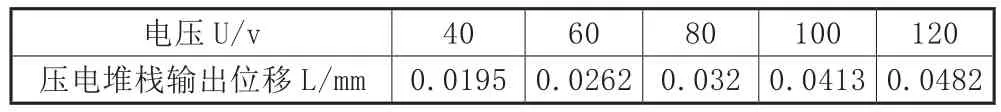

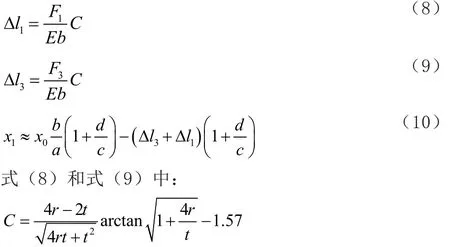

由图3可以看出,半圆弧节点处宽度很小,在其中一端受力的情况下会产生变形,所以这种机构可以充当位移放大机构。在运动载荷下,要求材料的屈服强度高和弹性性能好,一般选用铍青铜或弹簧钢材料,它们的弹性模量分别为135GPa和210GPa。为了满足位移输出要求,所采用的是两极放大机构,其放大倍数取决于两极放大倍数的乘积。第一级放大倍数A1=b/a,第二级放大倍数A2=(c+d)/c=1+d/c,总的放大倍数是A=A1A2=(b/a)(1+d/c)。经试验验证,要使双喷嘴同时工作,必须保证放大机构输出位移在0.4~0.7mm,才能保证喷嘴正常工作。为了结构紧凑,选取的压电堆栈越小越好,但同时也要考虑与放大机构的配合,故选取压电堆栈长度为50mm,压电堆栈位移试验数据如表1所示。

表1 不同电压下压电堆栈的输出位移

由表1可知,在无载荷的情况下,压电堆栈输出位移与输入电压呈线性关系,在电压达到120V时,压电堆栈的输出位移已经接近于压电陶瓷本身长度的千分之一,此时不需要再进行后面的试验。在120V的工作电压下,选取放大机构的放大倍数为15倍,杆长为a=3cm,b=9cm,c=3cm,d=12cm。

2.2 放大机构位移损失分析

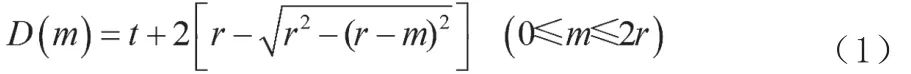

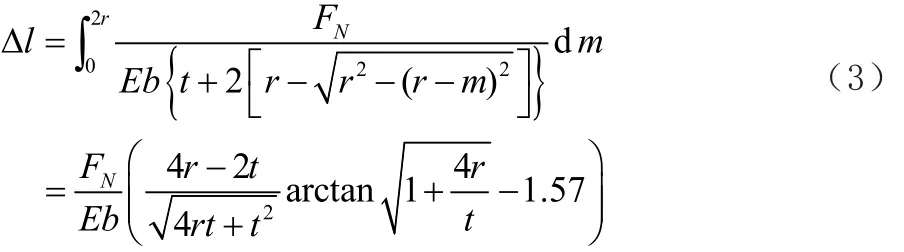

柔性铰链放大机构采用的是杠杆放大原理,由于柔性铰链在支点处较为薄弱,在受到力的作用下会在支点处产生变形,减小放大机构理论的放大倍数,直接影响输出端的输出位移,对喷头的喷射产生一定的影响。现在对放大机构在负载情况下进行分析,假设放大机构承受的负载为F,支点处会受力产生变形,变形主要是半圆弧变截面处产生的拉压变形。柔性铰链放大机构支点最薄处厚度t=1mm,圆弧半径r=1.5mm,轴向厚度b=4mm,m为径向自变量,其一端中点处定义为坐标轴原点,可以得到变截面处厚度随径向m变动的表达式。

因为设计的放大机构是对称的,水平方向位移损失抵消,所以只用考虑竖直方向的位移损失,基于胡克定律的拉压关系:

式中,FN为拉力或压力;l为杆件原长;E为弹性模量;EA为抗拉刚度。

所以,变形量为:

通过计算可得,以上各点的所受拉力和压力分别为:

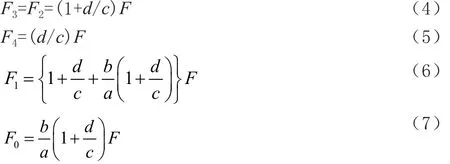

选取两极放大机构中受力最大的支点1、3作为研究对象,来计算位移损失的大小。设1、3支点的变形为Δ1、Δ3,总输出位移为x1,计算可得:

利用气压作为驱动源进喷射试验的过程中,测出供料的压强在0.4~0.5MPa。试验得出放大机构总的输出位移为0.525mm,放大比约为10.9,可以满足喷头喷射要求。

3 结论

本文基于柔性放大机构的模型,根据不同的放大倍数,可以有效控制输出端的输出位移,对单喷嘴和多喷嘴机构都有着良好的适用性。柔性放大机构的设计以及变形分析,也为3D打印驱动方式提供了一种参考。