一种新型垃圾桶夹持机构支撑板的设计与分析

2018-03-30李英明王统顺秦录芳

李英明 孙 涛 李 娜 王统顺 秦录芳

(徐州工程学院 机电工程学院,徐州 221008)

目前,垃圾桶的清洗日益趋向机械化。运用机械装置进行自动清洗更加方便,却会遇到垃圾桶夹持不稳定、可靠性差的难题,夹持机构的可靠性会影响垃圾桶的清洗效果。夹持机构在垃圾桶的传送模块中是主要的承重机构,承受着垃圾桶的总重量,夹持的不牢固会导致垃圾桶的晃动,甚至出现滑脱情况。现有的夹持机构普遍采用弹簧、滑块的共同作用达到夹持的效果[1]。

鉴于上述分析,本文设计了一种更为简单可靠的夹持机构,并通过ABAQUS分析软件对夹持机构的关键部件支撑板进行静力分析,了解其应力及变形情况,以验证结构的可靠性。

1 总体设计

对于垃圾桶的夹持,人们要考虑到:一是夹持机构的稳定性,要能够保证夹持时不出现摆动的情况;二是夹持机构的可操作性,结构要简单,便于操作;三是夹持机构的高效性,能够保证工作时的高效率。

目前,市场上普遍生产的环卫垃圾桶前部都有专有的吊挂装置,可供一些机械装置夹持。因此,本文设计了一种新型的夹持机构,通过压板与支撑板的相互作用来起到夹持的效果。压板采用平板的结构,支撑板采用广泛的齿式结构,刚好可以与垃圾桶的吊挂装置相配合,支撑板下部采用尺寸较大的齿形结构,用以对垃圾桶的桶身起支撑作用。压板与支撑板相互作用,中间用一个高弹性系数的弹簧紧拉着压板与支撑板,这样可以更好地固定垃圾桶。为了提高夹持机构的高效性,本文增加了压板与支撑板的长度,采用一次性夹持两个垃圾桶的方案,大大提高了工作效率。

1.1 总体设计尺寸

目前,城镇环卫垃圾桶的设计已经标准化,环卫垃圾桶的尺寸要求如表1所示[2]。本文以临沂市双龙塑料有限公司生产的环卫垃圾桶为研究对象,选用常用的240L垃圾桶,该产品的规格是1020mm×597mm×740mm,质量是12kg。鉴于此,本文设计的压板尺寸为1600mm×80mm×20mm,支撑板的整体尺寸为1600mm×450mm×20mm,上部均匀分布有8个长70mm、宽50mm的小齿,下部均匀分布有4个长300mm、宽175mm的大齿。

表1 环卫垃圾桶的尺寸要求

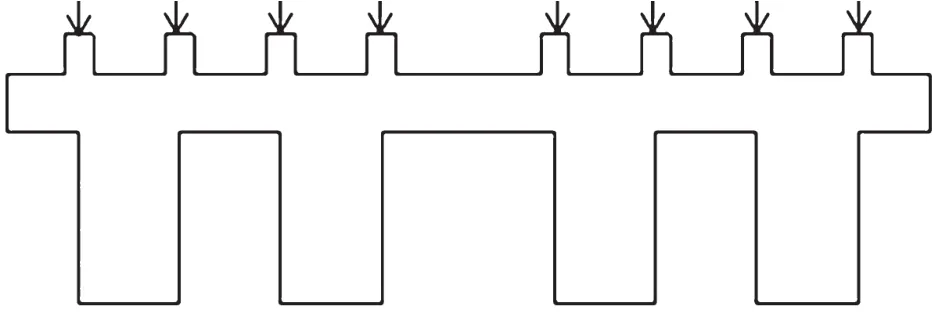

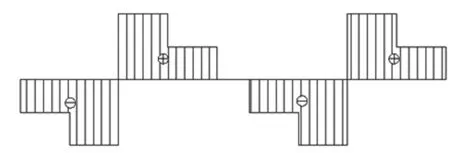

图1 支撑板的简化受力二维图形

1.2 支撑板的受力分析

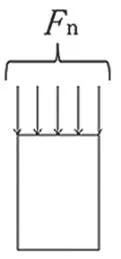

支撑板主要承受垃圾桶的重力和弹簧拉动压板对支撑板的压力,其简化受力图如图1所示。将垃圾桶的吊挂部分放置在小齿上时,垃圾桶本身主要对小齿产生压力的作用。在垃圾桶悬挂时,由于吊挂部分的伸出,所以垃圾桶和支撑板之间会有一定的倾斜角,借助三维软件仿真垃圾桶悬挂时的状态,发现倾角较小,因此以下计算忽略了其倾斜角的影响。在保证压板能够和支撑板紧密相连的情况下,本文采用高弹性系数的弹簧,该弹簧弹性系数k为6000N/m,夹持时弹簧的伸长量约为100mm。由于垃圾桶的质量一般为12kg,垃圾桶在使用后,内部会含有一些倾倒不下去的废料,包括泥、少量污水等。经过测量,此时垃圾桶总重不超过16kg,为了保证结构的可靠性,计算时本文采用的单个垃圾桶质量为20kg。因此,支撑板承受的力和弹簧拉动压板对支撑板的压力分别为:

根据式(1)、式(2)计算可得:F总=1000N。

1.3 支撑板的强度校核

支撑板整体的材料选用正火处理后的45号钢,该材料的屈服强度δ0.2≥355MPa,安全系数n=1.5~2.5,许用应力|δ|≥142MPa,伸长率为16%,断面收缩率为40%[3]。

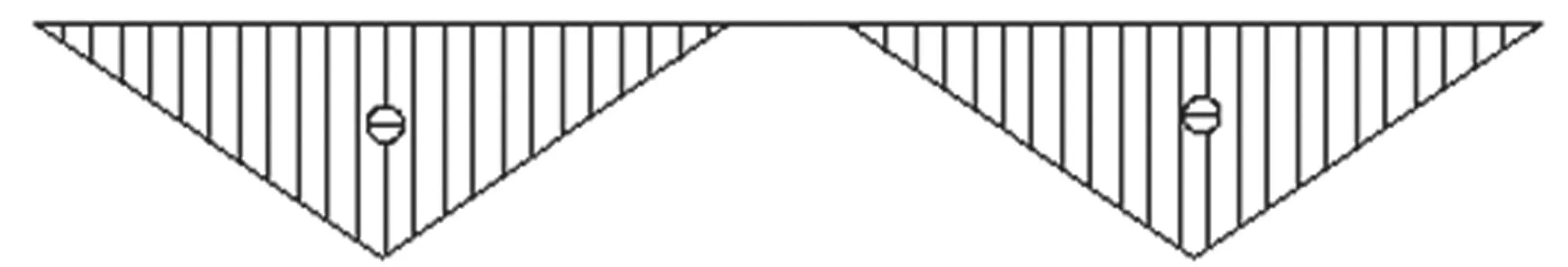

对于支撑板上部的小齿部分进行强度校核,图2为小齿受力分析图。

图2 小齿受力分析图

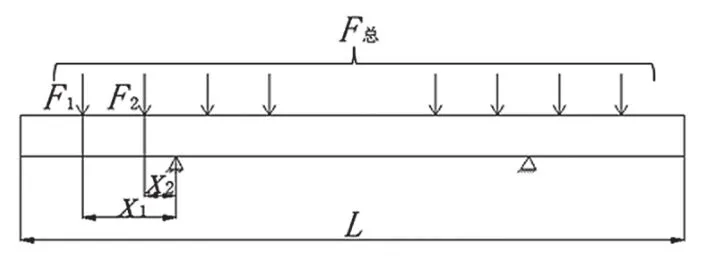

图3 支撑板的整体受力简图

对于支撑板的整体,可以简化成悬臂梁式结构进行分析,总受力可以简化,如图3所示。支撑板的剪力图和弯矩图如图4、图5所示。由图2和图3可得:

图4 支撑板的剪力图

图5 支撑板的弯矩图

2 基于ABAQUS的零部件分析

支撑板在整个夹持机构中起着至关重要的作用,其性能决定着整个夹持机构性能。就支撑板的整体而言,夹持垃圾桶的力主要集中在小齿部分,对齿形部分进行有限元分析至关重要,可以定量获得应力和变形值,为结构的可靠性提供理论依据。本文采用ABAQUS6.13对夹持机构的支撑板进行应力、应变和位移分析。

2.1 支撑板的有限元模型

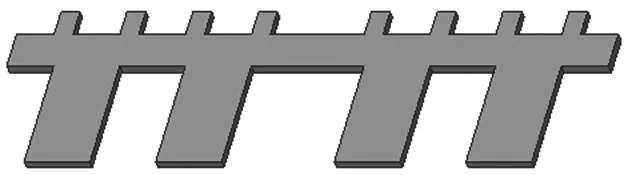

支撑板材料采用正火处理后的45号钢,该材料密度为ρ=7.81×103kg/m3,弹性模量E=210GPa,泊松比μ=0.28。在有限元分析前需要对模型进行必要的简化,忽略其他结构,简化后支撑板主要结构模型如图6所示。

图6 支撑板的实体模型

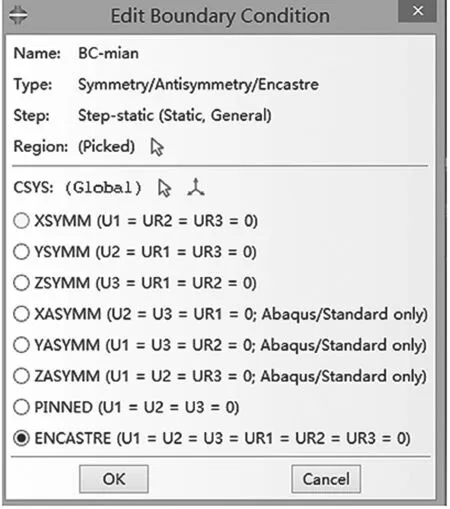

2.2 定义边界条件与施加载荷

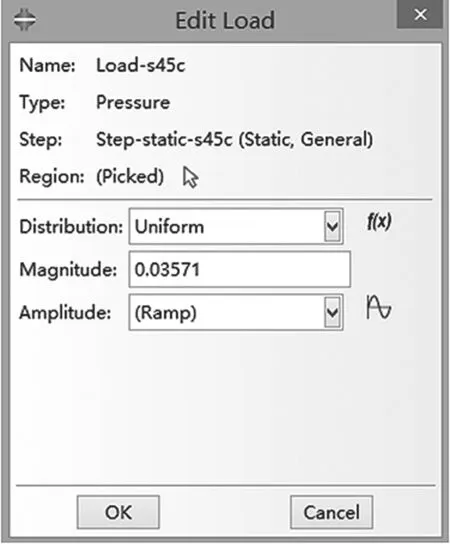

支撑板是主要承重件,其采用平面定位[4]。所以,在编辑边界条件时,本文采用ENCASTRE,约束了其所有的自由度,如图7所示。支撑板小齿部分主要承受垃圾桶在竖直方向上的力,由上述受力分析可知,小齿的上部承受载荷约为0.03571MPa,对其施加均布载荷如图8所示。

图7 边界条件的定义

图8 施加的载荷

2.3 模型的网格划分

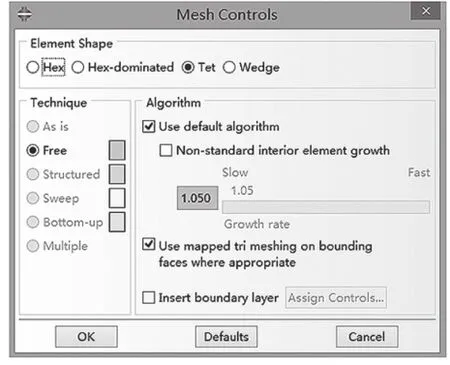

网格划分是决定分析精度的重要环节[5]。对支撑板结构的网格划分影响着分析的结果。由于该支撑板的模型较为复杂,为了避免使用分割操作而导致的工作量增加和人工操作可能引起的误差,本文采用二次四面体单元进行网格划分,如图9所示[6]。网格的大小影响着分析的精度,如图10所示,本文对其种子大小采用15,最终划分好的网格模型如图11所示。

图9 网格模型

图10 布种子

2.4 静力学分析结果

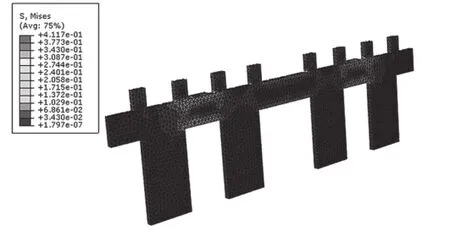

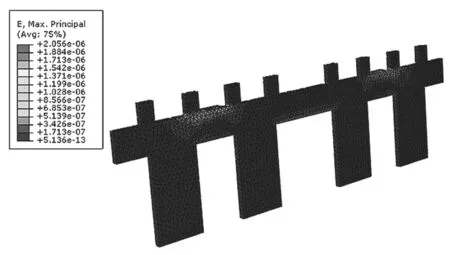

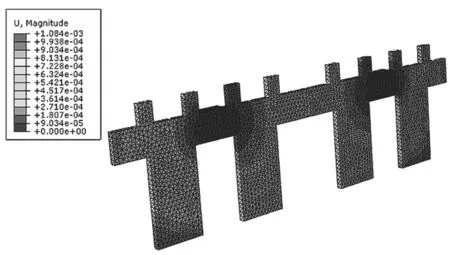

经过ABAQUS的静力分析,支撑板的应力云图、应变云图、位移云图分别如图12、图13和图14所示。由应力云图可知,支撑板承受的最大应力为0.4117MPa。由应变云图可知,支撑板的最大应变在齿根部,其值为2.056×10-6。由位移云图可知,其最大位移量是在大齿部,为1.084×10-3mm。

图11 网格划分的模型

图12 应力云图

图13 应变云图

图14 位移云图

3 结论

本文对支撑板开展了有限元分析,结果表明,支撑板承受的最大应力为0.4117MPa,远小于材料自身的许用应力,所以设计的支撑板强度在安全范围内;支撑板的最大应变在齿根部,其值为2.056×10-6,支撑板的变形量在允许范围之内;其最大位移量在大齿部,为1.084×10-3mm,显然在允许范围内,验证了该结构整体的安全可靠性。