固定球阀的设计与计算

2018-03-30李超

李 超

(河北光德流体控制有限公司,沧州 061000)

球阀是指启闭件(球体)由阀杆带动,并绕球阀轴线作旋转运动的阀门,它具有流体阻力小、密封性能好、使用寿命长、操作方便、启闭迅速等优点。随着石油、天然气长输管线发展,材料和制造技术提高,管线球阀得到广泛应用。本文介绍支撑板结构锻钢固定球阀设计计算。

1 结构特性

高压大口径锻钢固定球阀,一般采用三段式,便于加工和装配。球体由上下支撑板固定,支撑板轴颈处设置滑动轴承,轴承采用不锈钢板作为基体,内衬PTFE,摩擦阻力小,承载压力高,保证球阀的低操作扭矩。介质作用在球体上的力全部传递到支撑板上,阀杆只承受扭转应力。

2 密封条件

低压时,靠弹簧力推动密封圈压紧球体,产生预紧比压,实现低压密封。一般最小预紧比压qM=0.1P(p为介质工作压力),但不小于2MPa,对PTFE或卡普隆密封圈,qM≥1MPa。

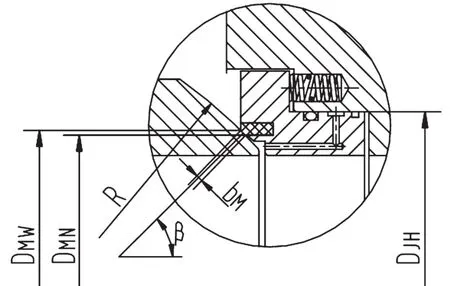

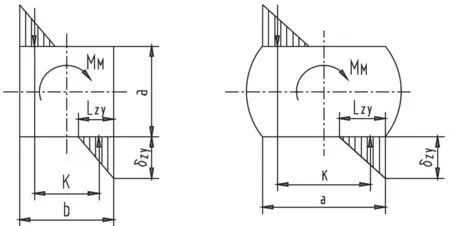

图1 低压密封图

如图1所示,设单个圆柱弹簧刚度为P′,压缩量为HT,单边弹簧个数为n,则有:

式中,R为球体半径,mm;bM为密封面接触宽度,mm;β为密封面对中心的倾角,°;P为公称压力,MPa。

高压时,作用在阀座的介质力与弹簧合力使密封圈与球体产生密封比压,且密封部位的实际比压必须等于或大于必需的密封比压,这样才能达到高压密封。为保证密封的可靠性,考虑因密封圈过载造成的损坏,以及操作扭矩的加大和磨损加快,一般取qMF≤qS≤[q],其中,qMF为密封的必需比压,qS为密封的设计比压,[q]为密封材料的许用比压。

对于PTFE来说,密封的必需比压为:

对于中等硬度橡胶来说,密封的必需比压为:

密封面的设计比压:

式中,DJH为进口密封圈活塞外径,mm;DMN为阀座密封面接触内径,mm;DMW为阀座密封面接触外径,mm。

3 设计计算

3.1 扭矩的计算

按单向密封阀座(DBB),阀杆所受的总扭矩为:

式中,MM为阀座密封圈与球体的摩擦力矩,N·mm;MC为轴承的摩擦力矩,N·mm;MO为阀杆O形圈的摩擦力矩,N·mm;MT为阀杆填料的摩擦力矩,N·mm。

3.1.1 阀座密封圈与球体的摩擦力矩

阀座密封圈与球体的摩擦力矩为:

式中,MM1为阀座预紧力产生的摩擦力矩,N·mm;MM2为由介质工作压力产生的摩擦力矩,N·mm。

式中,qM为球体最小预紧比压,MPa;P为设计压力,取公称压力,MPa;fM为球体与密封面间摩擦系数;PTFE取fM=0.05,RPTFE取fM=0.08~0.15, 尼 龙 取fM=0.1~0.15,橡胶(无润滑)fM=0.3~0.4,橡胶(有润滑)fM=0.15。

3.1.2 轴承的摩擦力矩

轴承的摩擦力矩为:

式中,QC为在介质压力作用下,上下轴承受的总推力。

总推力QC的计算公式为:轴

承采用不锈钢内衬PTFE,最大承载压力为100N/mm2,摩擦系数为0.03~0.18,由于轴承承受较大的径向力,需对其面压值qC进行校核,qC<[qC],[qC]为接触面许用面压值,MPa。

设计轴承时,受压面为轴承的投影面积,于是面压值的计算公式为:

式中,hC为轴承高度,推荐hC=(0.4~0.6)dC,mm。

3.1.3 填料与阀杆的摩擦力矩

对石墨填料来说,摩擦力矩为:

式中,fT为阀杆与填料的摩擦系数,取fT=0.05;hT为填料与阀杆的接触高度,mm;dT为填料处阀杆直径,mm。

对橡胶O形圈来说,摩擦力矩为:

文化遗产包括分布于各地有具体形态的物质遗产及无形的非物质文化遗产,但无论何种形式都承载了不同民族、不同文化、不同时代的人文传统,对它们的整理、开发及利用能加强多民族、多元文化的沟通及交流,促进我国与沿线各国的平等互信、合作共赢及可持续发展。

式中,Z为O形圈个数,fo为橡胶对阀杆的摩擦系数,fo=0.3~0.4;do为O形圈的横截面直径,mm。

3.2 阀杆强度计算

3.2.1 阀杆与球体连接部分的计算

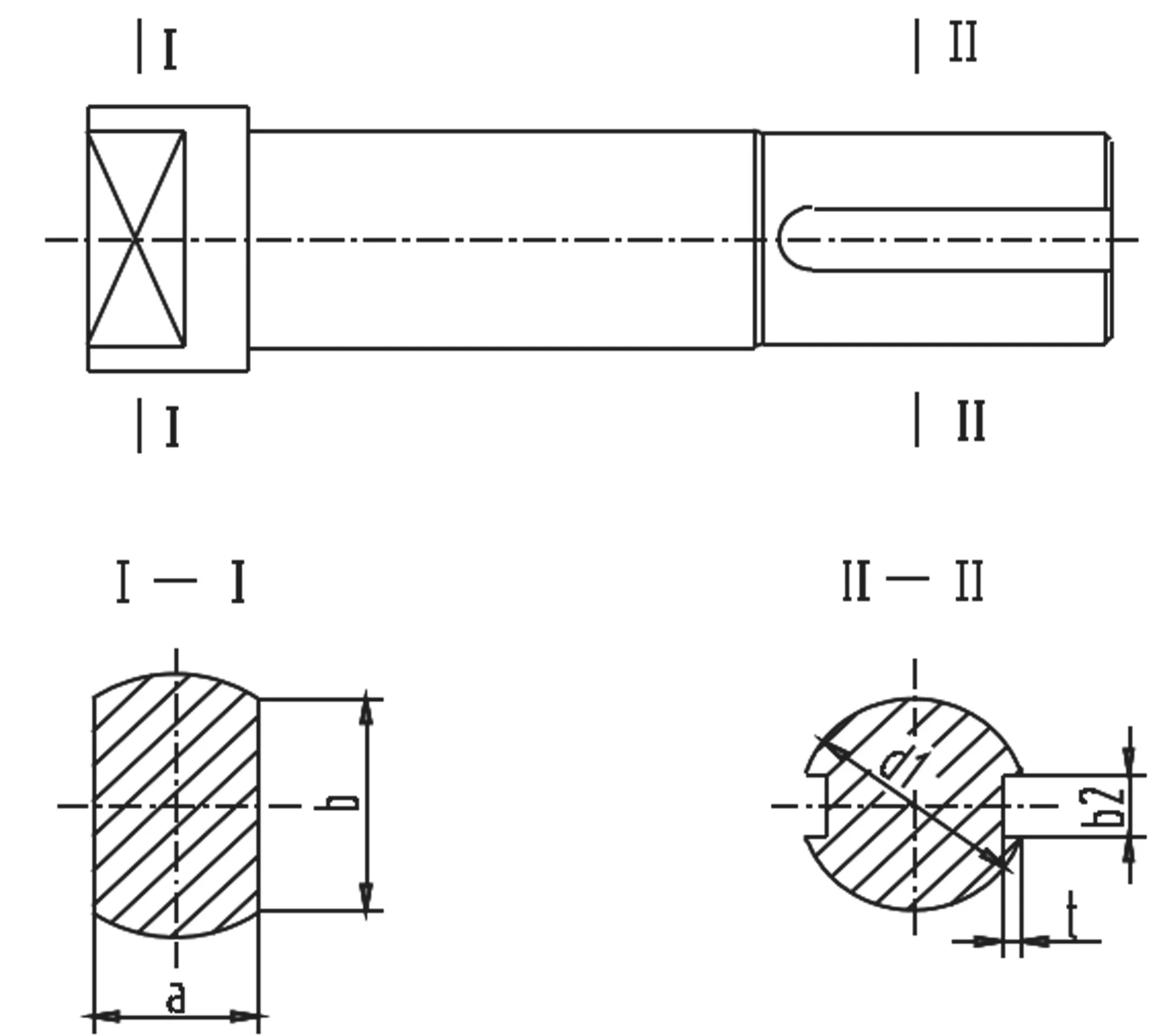

由于阀杆与球体连接部分是间隙配合,因此在接触面上的比压分布是不均匀的,如图2所示。

图2 阀杆与球体连接图

由分析可知,计算可近似采用挤压长度LZY=0.3a,作用力矩的臂长K=0.8a,则挤压应力σZ可以按式(14)计算:

式中,MM为阀座密封圈对球体的摩擦力矩,N·mm;a为设计给定的长度,mm;h为阀杆头部插入球体的深度,mm;[σZY]为球体材料的许用挤压应力,MPa。

按等强度条件考虑,即挤压应力等于扭转应力,一般取h=(1.8~2.2)a,正方形时,a改为b。h不要取得过大,否则球体活动性减小,为了减小挤压应力,需加大接触面宽度。

对奥氏体不锈钢:当σb<600 MPa时,取[σZY]=122 MPa或按式(15)计算:

图3 阀杆强度校核图

3.2.2 阀杆强度校核

如图3所示,Ⅰ-Ⅰ断面处的扭转应力为:

式中,MM为阀座密封圈与球体的摩擦力矩,N·mm;[τN]为材料的许用扭转应力,MPa。

正方形端面的抗扭断面系数为:

矩形断面端面的抗扭断面系数为:

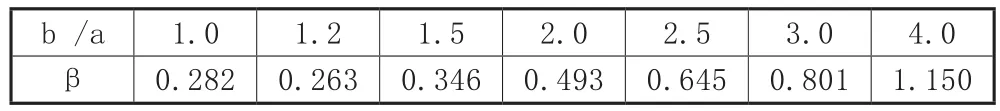

式中,b为阀杆头方形断面边长,mm;a为阀杆头矩形断面厚度,mm,系数β可由表1查得。

表1 系数β与b/a的对应关系

Ⅱ-Ⅱ断面处的扭转应力为:

式中,M为阀杆力矩,N·mm;WⅡ为Ⅱ-Ⅱ断面的抗扭断面系数,mm3。

式中,d1为阀杆Ⅱ-Ⅱ断面处阀杆直径,mm;b2为键槽宽度,mm;t为键槽深度,mm。

3.3 自泄式阀座体腔内介质压力超压释放计算

体腔内介质压力超过阀门额定值的1.33倍时,阀座自动泄放的计算公式为:

3.4 球体直径的确定

大口径球体半径一般按R=(0.745~0.775)d计算

对小口径R取相对大值,反之取较小值。为了保证球体表面能完全覆盖阀座密封面,选定球径后,须按式(22)校核:

式中,Dmin为球体最小计算直径,mm;DMW为阀座接触面外径,mm;d为球径通道孔直径,mm;D为球体实际直径,mm;D>Dmin。

对于大口径球体,考虑阀杆与球体槽的配合间隙,驱动装置定位偏差及装配精度,同时改善球体边缘部分受力状况,提高球体刚性。通常,球体密封有效区域要大于阀座密封面接触外径,保证球体在偏离正确关闭位置±1°~2°时球体表面仍能完全覆盖阀座密封面,达到有效密封。

当球体密封有效区域裕度为±1°时,则单边裕度宽度(mm)为:

对于大口径,高压力级阀门的球体,应作球体变形计算,这种变形足以引起密封失效。

3.5 支撑板两边定位销直径确定

支撑板定位销主要承受来自球体及自身重量的剪切力作用,销所受剪力为:

式中,GB、GQ分别是单件支撑板与球体质量,N;dX为销直径,mm;Z为支撑板销个数;[τ]为材料的需用剪切强度,MPa。

3.6 驱动扭矩

考虑阀门不经常开关,低温操作以及介质杂质对实际操作扭矩的增加而留有余量,通常取驱动扭矩大于等于设计扭矩的2倍,即MQ≥2M,其中,MQ为驱动扭矩,N·mm;M为阀杆所受的总扭矩,N·mm。

4 结语

采用支撑板固定球结构,改善阀杆受力状态,阀杆转动时只承受扭矩而不承受弯矩,阀门启闭时扭矩减小,阀门使用寿命延长,适用于大口径高压固定球阀及全焊接固定球阀。