铁酸锌纳米棒的制备及其在环氧树脂中的阻燃性能研究

2018-03-30杨翠珍张巧然李志伟李小红

杨翠珍,张巧然,李志伟,李小红

(河南大学纳米杂化材料应用技术国家地方联合中心,河南 开封 475004)

0 前言

EP由于具有良好的热稳定性、电绝缘性、易于加工、成本低等优点,被广泛应用于电子工业、建筑材料等领域[1]。然而,其固有的易燃性严重地限制了它的应用范围。为了解决EP的易燃性,在其中引入阻燃剂是一种简单、有效的方法。早期广泛使用的卤系阻燃剂,其阻燃作用好,已被广泛应用,但它们在阻燃过程中释放的气体往往有毒,对环境造成了严重污染;高效的磷系阻燃剂由于价格因素以及增塑作用将影响基体材料的力学性能,其应用也受到了一定限制[2];膨胀型阻燃剂为了到达一定阻燃级别,添加量一般也较大[3]。所以,研发一种新型、高效、环境友好的阻燃剂仍是一项重要的挑战任务。

近年来,利用纳米材料的小尺寸效应、表面界面效应等提高传统阻燃剂在聚合物基体中的相容性和阻燃性能,受到了研究者们的广泛关注。特别是一维纳米材料,如碳纳米管、钛酸纳米管和羟基氧化铁纳米棒等,显示出良好的阻燃性能[4-7]。Peeterbroeck等[8]研究发现,添加少量的碳纳米管就能极大地增加乙烯/醋酸乙烯酯共聚物(EVA)的点燃时间,减少EVA的热释放速率,这归因于碳纳米管能捕获聚合物热分解产生的自由基,从而终止聚合物的链分解。笔者所在研究小组[9]制备了一种糖葫芦状的羟基锡酸锌和钛酸纳米管复合阻燃剂,利用二者的协同作用,可明显提高软质聚氯乙烯的阻燃和抑烟性能。上述研究结果均表明,利用一维纳米材料的特殊结构,可明显提高聚合物的阻燃性能。在众多无机阻燃剂中,以硼酸锌、铁酸锌和羟基锡酸锌等为代表的锌盐,具热稳定性好、不挥发、不产生有毒气体等特性,从而受到了研究者的广泛关注[10-12]。然而,以往的研究主要是利用表面改性和纳米技术提高锌盐与聚合物的相容性和阻燃性能,而鲜有将锌盐制成一维纳米材料研究其阻燃性能的报道。考虑到一维纳米材料的阻燃特性,本文采用微乳液法制备了一维R-ZFO纳米阻燃剂,并将其添加到EP中制备了EP/R-ZFO纳米复合材料,通过极限氧指数仪、锥形量热仪等测试手段,探究了R-ZFO阻燃剂对EP阻燃性能的影响。

1 实验部分

1.1 主要原料

十六烷基三甲基溴化铵(CTAB)、草酸、环己烷、硝酸锌、硫酸铁,分析纯,天津市科密欧化学试剂有限公司;

正戊醇,分析纯,天津市富宇精细化工有限公司;

无水乙醇,分析纯,安徽安特股份有限公司;

EP,E-44(6101),费城德源化工有限公司。

1.2 主要设备及仪器

X射线粉末衍射仪(XRD),D8-ADVANCE,德国布鲁克公司;

透射电子显微电镜(TEM),JEM-2100,日本电子公司;

自转公转真空脱泡搅拌机,ZYMC-200V,深圳市中毅科技有限公司;

场发射扫描电子显微镜(SEM),Nova Nano SEM 450,美国FEI公司;

拉曼光谱仪,Renishaw inVia,英国雷尼绍公司;

热分析系统,EXSTAR6000,瑞士Mettle-Toledo公司;

极限氧指数仪,JF-3,江宁分析仪器公司;

锥形量热仪,i-CONE,英国Fire Testing Techno-logy公司。

1.3 样品制备

R-ZFO的制备:将2.0 g CTAB和2.5 mL正戊醇加入到75 mL环己烷中,在常温下搅拌30 min,然后将3.75 mL草酸溶液加入到上述溶液中,并继续搅拌1 h;随后向上述溶液中加入1.25 mL含有0.05 mol ZnSO4和0.1 mol Fe2SO4的水溶液,搅拌24 h,离心分离得到前驱体ZnFe2(C2O4)3;最后将得到的前驱体在900 ℃下煅烧3 h得到R-ZFO;

EP/R-ZFO纳米复合材料的制备:向200 mL的样品杯中加入70 g的EP,按照EP的质量分数比加入R-ZFO(1 %~5 %);然后将样品杯放入自转公转真空脱泡搅拌机中搅拌5 min使之混合均匀;接着按照EP∶固化剂=4∶1的比例加入固化剂,随后再次放入自转公转真空脱泡搅拌机中搅拌1 min;搅拌结束后将上述混合物倒入模具中,常温下固化成样条即可得EP/R-ZFO纳米复合材料。

1.4 性能测试与结构表征

纳米阻燃剂R-ZFO的形貌和结构表征:分别用TEM(工作电压为200 kV)、SEM(工作电压为20 kV)、XRD(CuKα辐射,波长为 0.154 18 nm;管电压为40 kV,电流为40 mA,扫描范围为10 °~90 °)、拉曼光谱仪(激光波长为532 nm)进行测试;

热稳定性能分析:在空气氛围下,升温速率为10 ℃/min,升温范围为25~800 ℃;

极限氧指数按GB/T 2406—2009进行测试,试样尺寸为100 mm× 6.5 mm× 3 mm;

阻燃性能按ISO 5660-1—2015进行测试,试样规格为100 mm×100 mm×3 mm,辐射强度选取35 kW/m2。

2 结果与讨论

2.1 R-ZFO的结构表征

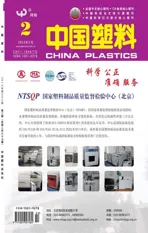

从图1中可以看出,图谱呈现出既尖锐又窄的衍射峰,这说明生成的R-ZFO样品结晶性较好。R-ZFO在2θ=18.3 °、30.1 °、35.3 °、43.0 °、53.5 °、56.3 °、62.4 °处出现了衍射峰,其分别对应于立方体尖晶石铁酸锌的(111)、(220)、(311)、(400)、(422)、(511)和(440)晶面,与铁酸锌标准卡片的衍射峰(JCPDS No. 22-1012)具有非常高的吻合度。其中,2θ=35.3 °处的衍射峰强度与标准卡片比较,明显增强,说明R-ZFO按照(311)晶面定向生长,形成了一维结构。

图1 R-ZFO的XRD图Fig.1 XRD pattern of R-ZFO

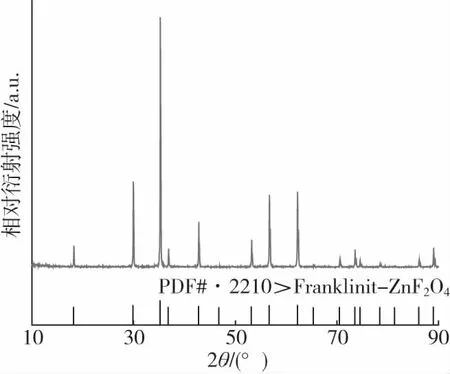

从图2(a)和图2(b)中可以看出,前驱体ZnFe2(C2O4)3的形貌为一维棒状结构,从图2(c)、2(d)中可以发现,经过烧结后,R-ZFO仍保持一维棒状结构,其直径约为200 nm,长度为1~10 μm。并且从图2(d)的TEM图像中可以看出,R-ZFO是由许多粒径细小的纳米颗粒密集排列堆积而成的棒状结构,这可能是因为纳米铁酸锌颗粒体积小,具有小尺寸效应和表面效应,且表面能高,具有高度的不饱和性质和化学反应活性,从而促使了纳米颗粒之间通过范德华力、库仑力或化学键合等作用在CTAB的模板作用下发生团聚,以此来使其表面能量达到稳定状态,因此形成了一维棒状R-ZFO。

SEM照片:(a)前驱体ZnFe2(C2O4)3,×50 000 (c)R-ZFO,×8 000TEM照片:(b)前驱体ZnFe2(C2O4)3,×10 000 (d)R-ZFO,×8 000图2 R-ZFO的前驱体ZnFe2(C2O4)3和R-ZFO的SEM和TEM照片Fig.2 SEM and TEM of R-ZFO precursors-ZnFe2(C2O4)3 and R-ZFO

2.2 EP/R-ZFO的极限氧指数和热稳定性能

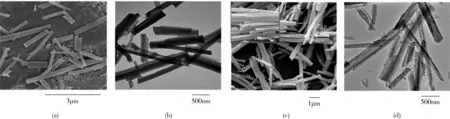

图3 R-ZFO不同含量下复合材料的极限氧指数Fig.3 LOI values of EP and its nanocompositeswith different additive amount

从图3中可以看出,添加少量的R-ZFO就可明显提高EP的极限氧指数值。这可能是因为在EP中R-ZFO类似于碳纳米管可形成相互纠缠的网络结构,从而隔绝了基体与燃烧部分的气体和热量传递,同时利用R-ZFO的催化炭化作用可提高材料的残炭率,从而提高了EP的极限氧指数。

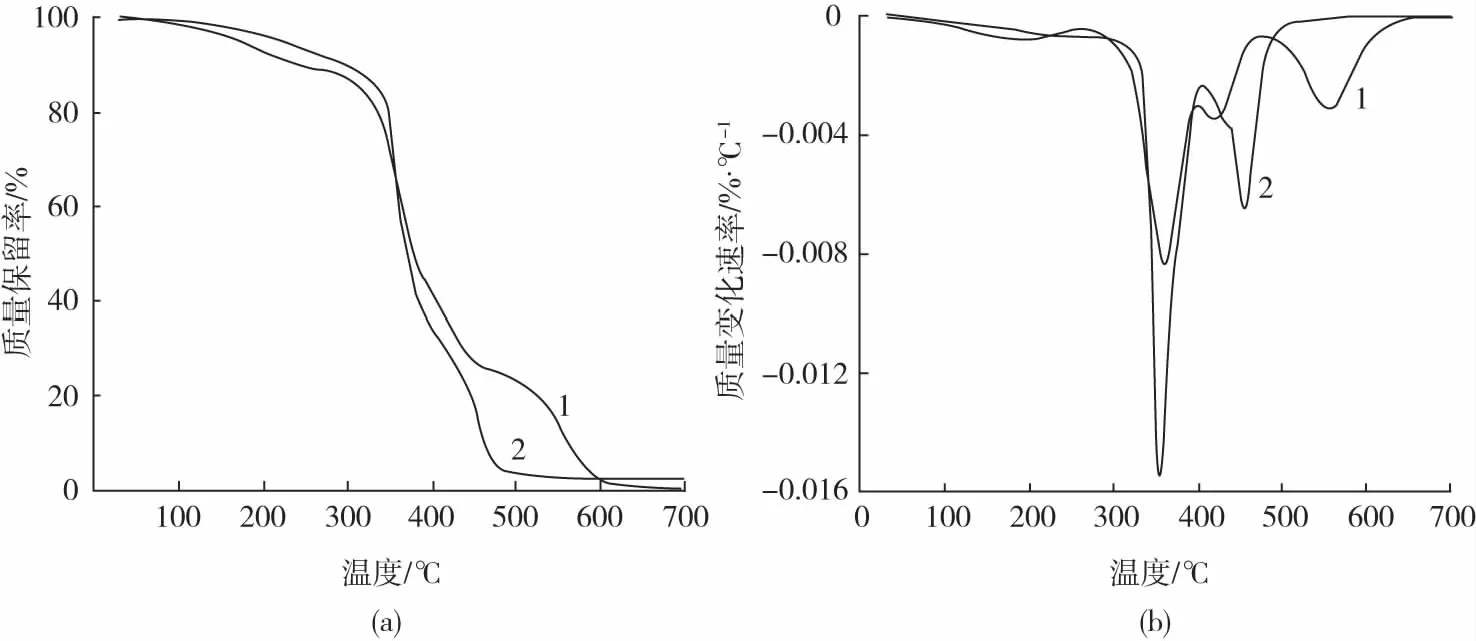

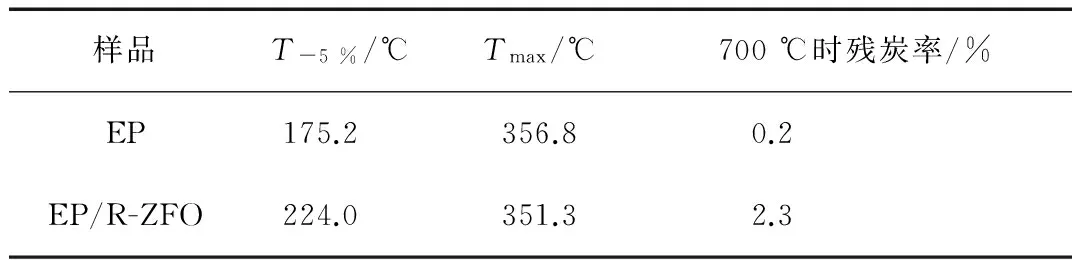

1—纯EP 2—EP/R-ZFO(a)TG曲线 (b)DTG曲线图4 纯EP及其纳米复合材料的TG和DTG曲线Fig.4 TG and DTG curves of EP and its nanocomposites

一般材料的极限氧指数大于27 %时就已满足阻燃的要求,综合考虑经济因素和阻燃效果,本文在R-ZFO添加量为3 %时,探究了R-ZFO阻燃剂对聚合物热稳定性、热释放速率及烟雾释放速率等的影响。从图4和表1中可以看出,纯EP的初始热分解温度(T-5 %)约为175.2 ℃,而EP/R-ZFO纳米复合材料的T-5 %为224 ℃,比纯EP提高了48.8 ℃。在700 ℃时纯EP的残炭率为0.2 %,而加入R-ZFO后纳米复合材料在700 ℃时的残炭率提高到2.3 %。这可能是因为R-ZFO在分解过程中产生的氧化铁能够促进EP基体的炭化[13];另一方面,R-ZFO在EP基体中可形成交错的网络结构,形成连续的具有网络结构的絮状保护性炭层,因此可提高EP/R-ZFO纳米复合材料的残炭率。

表1 纯EP及其纳米复合材料的热失重数据Tab.1 TG and DTG data of EP and its nanocomposites

注:Tmax为质量损失速率最大时所对应的温度。

2.3 EP/R-ZFO的燃烧性能分析

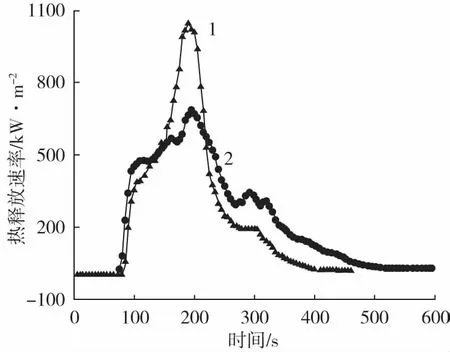

从图5中可以看出来,EP/R-ZFO纳米复合材料的热释放速率比纯EP的低,且热释放速率峰值由纯EP的1 045.07 kW/m2降低到688.10 kW/m2,降低了34.16 %,展示出更好的火灾安全性能。这可能是因为纯EP暴露在外部热源中时,很容易燃烧而导致结构的坍塌,而一维棒状R-ZFO由于可以在EP中形成交错的网状结构,能够促进形成坚固的炭层而发挥阻燃作用。

1—纯EP 2—EP/R-ZFO图5 EP及其纳米复合材料的热释放速率Fig.5 Heat release rate of EP and its nanocomposite

2.4 残炭分析

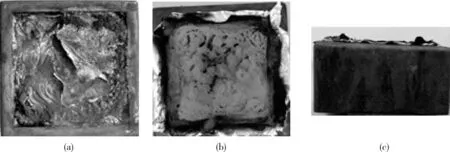

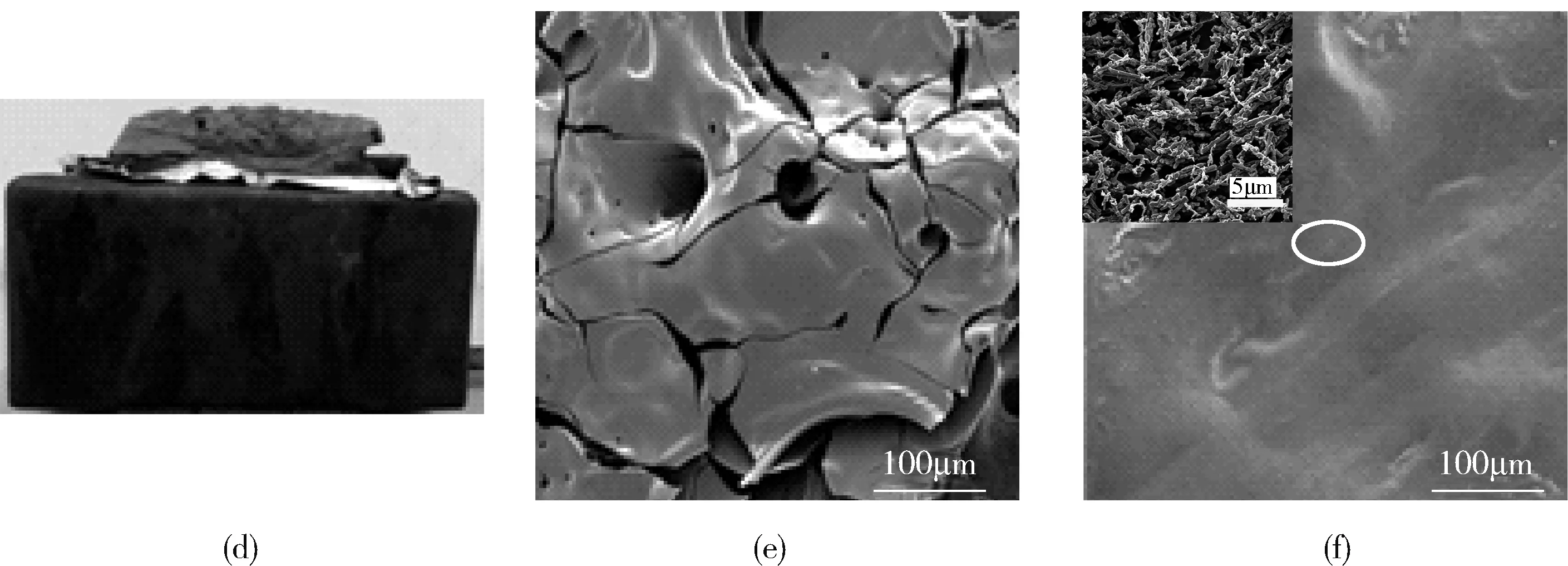

对EP燃烧之后的残炭进行表征分析有利于更好地了解阻燃剂的阻燃机理。从图6(a)中可以看出,纯EP由于较高的可燃性几乎已经全部烧完,仅剩余少量的残渣;而加入 R-ZFO后的复合材料拥有相对完整的残炭形貌,这是因为EP/R-ZFO纳米复合材料具有较好阻燃效果。从图6(e)中可以看出,纯EP在燃烧后表面有大量的裂痕和气孔,而EP/R-ZFO纳米复合材料燃烧后的炭层比较致密,没有明显的裂痕和气孔[如图6(f)]。从图6(f)的局部放大图中可以看出,EP/R-ZFO纳米复合材料的残炭表面布满了无规分布、相互缠绕的网络结构,证明了先前推测的阻燃机理,即R-ZFO在EP中形成了交错的网络结构,形成了致密的保护层。

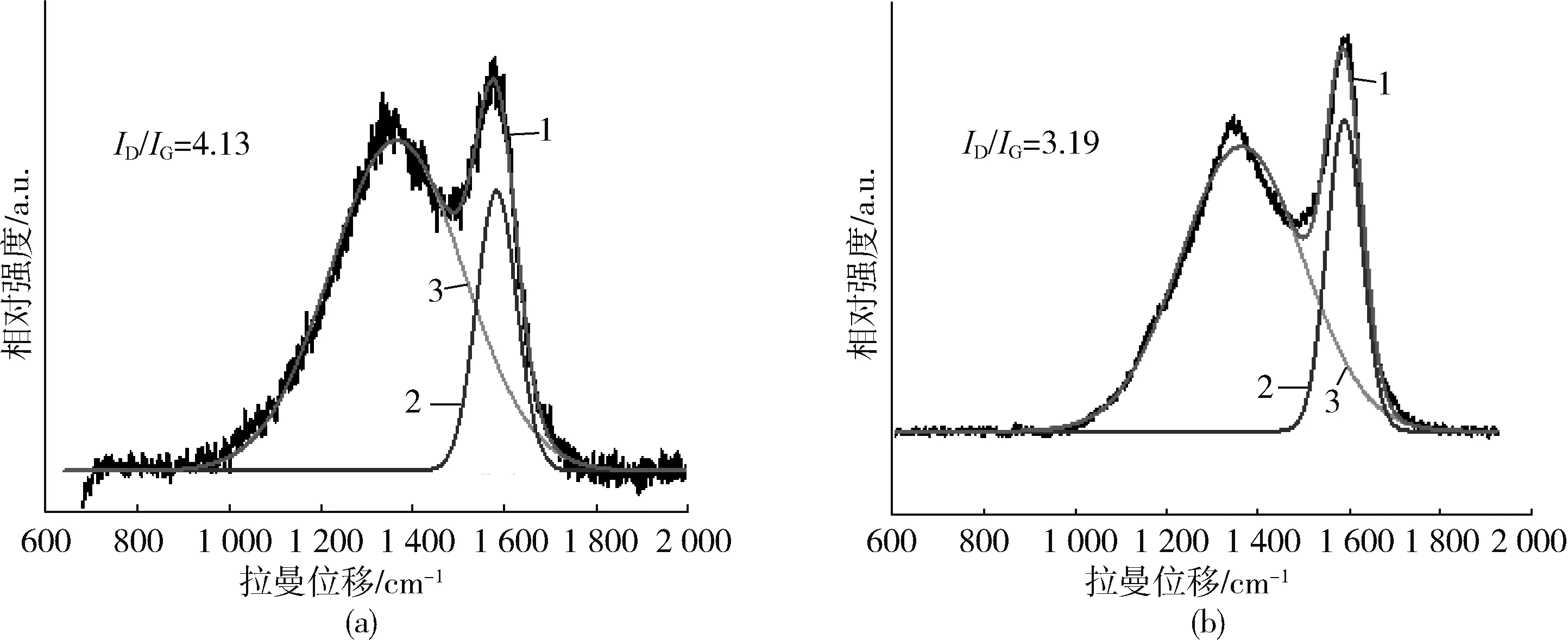

拉曼光谱也是一种表征材料炭层结构的有效方法。如图7所示,图中曲线1为残炭的拉曼振动光谱图,曲线2为G峰的拟合曲线,曲线3为残炭的特征峰D峰的拟合曲线。通常用D峰与G峰的强度比(ID/IG)来衡量炭层的石墨化程度,ID/IG的值越低,表明形成的炭层石墨化程度越高[14]。如图7所示,纯EP的ID/IG为4.13,而EP/R-ZFO纳米复合材料的ID/IG值降低至3.19,这表明R-ZFO促进形成的炭层石墨化程度更高,也即说明纳米复合材料形成的炭层热稳定性高。

光学照片:(a)纯EP,平面 (b)EP/R-ZFO,平面 (c)纯EP,纵向 (d)EP/R-ZFO,纵向SEM照片:(e)纯EP,×200 (f)EP/R-ZFO,×200图6 EP及其纳米复合材料残炭的光学照片及SEM照片Fig.6 Optical photos and SEM of char residues of EP and EP/R-ZFO

1—拉曼振动光谱图 2—G峰的拟合曲线 3—D峰的拟合曲线(a)纯EP (b)EP/R-ZFO图7 纯EP和EP/R-ZFO纳米复合材料残炭的拉曼光谱图Fig.7 Raman spectra of char residue of EP and EP/R-ZFO

3 结论

(1)通过微乳液法成功制备了R-ZFO阻燃剂,所制备的R-ZFO为一维纳米棒状结构,其直径约为200 nm,长度为1~10 μm;

(2)添加3 %的R-ZFO时,EP/R-ZFO纳米复合材料表现出良好的热稳定性和阻燃性能,复合材料的极限氧指数提高至28.3 %,T-5 %提高了48.8 ℃,热释放速率峰值降低了34.16 %;

(3)EP/R-ZFO纳米复合材料具有良好的阻燃性能,其主要得益于R-ZFO在EP中可形成无规则分布和相互纠缠的网络结构,R-ZFO可作为阻隔层减缓EP的热降解过程,同时R-ZFO能够促进形成高质量的石墨化炭层,可起到更好的屏障保护作用,从而提高材料的阻燃性能。

[1] JIN F L, LI X, PARK S J. Synthesis and Application of Expoxy Resins: A Review[J]. Journal of Industrial and Engineering Chemistry, 2015, 29:1-11.

[2] LEVCHIK S V, WEIL E D. A Review of Recent Progress in Phosphorus-based Flame Retardants[J]. Journal of Fire Science,2006, 24(5):345-364.

[3] WANG X, SONG L, YANG H Y, et al. Synergistic Effect of Graphene on Antidripping and Fire Resistance of Intumescent Flame Retardant Poly(butylene succinate) Composites[J]. Industrial Engeering & Chemestry Research,2011, 50(9): 5 376-5 383.

[4] KASHIWAGI T, GRULKE E, HILDING J, et al. Thermal Degradation and Flammability Properties of Poly(proylene)/Carbon Nanotube Composites[J]. Macromolecular Prapid Communications,2002, 23(13):761-765.

[5] SANG B, LI Z W, LI X H, et al. Titanate Nanotubes Decorated Graphene Oxide Nanocomposites: Preparation, Flame Retardancy, and Photodegradation[J]. Nanoscale Research Letters,2017, 12(1): 441.

[6] PAN H F, PAN Y, SONG L, et al. Construction of FeOOH Nanorod-filled Layer-by-layer Coating with Effective Structure to Reduce Flammability of Flexible Polyurethane Foam[J]. Polymers for Advanced Technologies,2017, 28(2):243-251.

[7] CAO Y, JU Y Q, LIAO F H, et al. Improving the Flame Retardancy and Mechanical Properties of Poly(lactic acid) with a Novel Nanorod-shaped Hybrid Flame Retardant[J]. RSC Advances, 2016, 6(18):14 852-14 858.

[8] PEETERBROECK S, LAOUTID F, SWOBODA B, et al. How Carbon Nanobue Crushing can Improve Flame Retardant Behaviour in Polymer Nanocomposites?[J]. Macromolecular Prapid Communications, 2007, 28(3):260-264.

[9] SANG B, LI Z W, YU L G, et al. Preparation of Zinc Hydroxystannate-titanate Nanobube Flame Retardant and Evaluation Its Smoke Suppression Efficiency for Lexible Polyvinyl Chloride Matrix[J]. Materials Letters,2017, 204: 133-137.

[10] YANG C Z, LI Z W, YU L G, et al. Mesoporous Zinc Ferrite Microsphere-decorated Graphene Oxide as a Flame Retardant Additive: Preparation, Characterization, and Flame Retardance Evaluation[J]. Industrial & Engineering Chemistry Research,2017, 56(27):7 720-7 729.

[11] FENG C M, ZHANG Y, LIANG D, et al. Influence of Zinc Borate on the Flame Retardancy and Thermal Stabi-lity of Intumescent Flame Retardant Polypropylene Composites[J]. Journal of Analytical and Applied Pyrolysis,2015, 115:224-232.

[12] 焦运红,陈金杰,吴 静,等. 两种形貌的羟基锡酸锌对聚氯乙烯的阻燃作用[J]. 中国塑料,2016, 30(12): 75-80.

JIAO Y H, CHEN J J, WU J, et al. Flame Retardant Effect of Two Kinds of Zinc Hydroxystannate on Poly(vinyl chloride)[J]. China Plastics, 2016, 30(12): 75-80.

[13] LIN M, LI B, LI Q, et al. Synergistic Effect of Metal Oxides on the Flame Retardancy and Thermal Degradation of Novel Intumescent Flame-retardant Thermoplastic Polyurethanes[J]. Journal of Applied Polymer Science,2011, 121(4): 1 951-1 960.

[14] YU B, XING W Y, GUO W W, et al. Thermal Exfoliation of Hexagonal Boron Nitride for Effective Enhancements on Thermal Stability, Flame Retardancy and Smoke Suppression of Epoxy Resin Nanocomposites via Sol-gel Process[J]. Journal of Materials Chemestry A, 2016, 4(19):7 330-7 340.