基于整体模型的油阻尼断路器性能分析

2018-03-29乔延华苏秀苹侯立杰电磁场与电器可靠性省部共建重点实验室河北工业大学天津30030信息与自动化学院天津天狮学院天津30700

乔延华, 苏秀苹, 侯立杰(. 电磁场与电器可靠性省部共建重点实验室, 河北工业大学, 天津 30030;2. 信息与自动化学院, 天津天狮学院, 天津 30700)

1 引言

油阻尼断路器利用油阻尼脱扣器(也称液压式电磁脱扣器)来实现过载保护,可克服热磁式断路器脱扣特性受环境温度影响较大的缺点,因此应用在航空、航天、风电等多种重要领域[1]。随着油阻尼断路器应用越来越广泛,对其工作性能和其他参数的研究越来越重要。

近年来,国内外学者针对断路器做了很多研究工作[2-10],但对油阻尼断路器的研究主要是对脱扣器和操作机构进行单独的研究,而对其整体的性能研究比较少。日本学者Yoshihiro Kawase[11]分析了油阻尼脱扣器的交流最小脱扣电流和直流最小脱扣电流,阐明了交流和直流下最小脱扣电流的不同;日本学者 Satoshi Suzuki[12]根据运动物体的位置不断改变网格剖分的方法分析电磁式油阻尼脱扣器的动作性能,最后通过对电磁式油阻尼脱扣器的动态分析验证了这个方法的有效性;张益滔[13]建立了油阻尼脱扣器参数化模型,通过改变脱扣器油杯中铁心的尺寸并对模型进行仿真,分析铁心尺寸对脱扣器过载特性的影响;周荣伟[14]通过仿真对油阻尼脱扣器的动作特性进行了研究,研究过程考虑了作用于铁心的电磁力、油液阻力和弹簧力,推导了铁心运动方程,验证了仿真方法的可行性;郭会娟、苏秀苹等人[15]综述了粘滞阻尼器的应用及研究现状、粘滞流体的分类,给出了电磁式脱扣器阻尼力方程,为电磁式脱扣器的实际工程应用提供了依据;夏晓磊[16]对油阻尼脱扣器进行了研究,通过仿真计算和分析数据得到油杯中油阻尼力大小与铁心在速度、硅油粘度下的关系,为油阻尼脱扣器的过载反时限特性提供了数据计算依据。文献[11-16]单独分析脱扣器的各种特性,再将得到的脱扣力单独加在锁扣上进行操作机构的动作性能分析,没有将断路器作为一个整体进行分析,存在一定的误差。因此对油阻尼断路器的整体性能分析很有意义。

本文改进了以往对油阻尼断路器分离开来的研究方法,建立了油阻尼断路器整体仿真模型,对不同电流倍数下的模型进行了动态仿真及特性分析,还对分离模型中不能解决的铁心位置问题进行了分析,通过将整体模型仿真结果、分离模型的仿真结果和实验结果进行对比,证明了整体模型仿真的优势,为油阻尼断路器的研究开发提供了新的设计手段。

2 油阻尼断路器工作原理

油阻尼断路器的结构如图1所示。左侧是脱扣机构,右侧是操作机构。脱扣机构由一个电流传感线圈和一组触头串联组成,线圈内是一个非磁性延时管,即油阻尼管(油杯),管内有铁心、弹簧和阻尼液;操作机构主要包括手柄、支架、衔铁、上连杆、下连杆、跳扣、动静触头臂、动静触头。

1—手柄;2—上连杆;3—下连杆;4—动触头;5—静触头;6—静触头臂;7—动触头臂;8—跳扣;9—铁心;10—油杯;11—衔铁;12—支架图1 油阻尼断路器结构Fig.1 Structure of circuit breaker with oil dashpot

其工作原理为:合闸时,向右扳动手柄。手柄会以手柄和支架之间的转轴为中心向右旋转,手柄旋转的同时,会带动上连杆和下连杆转动,此时跳扣因为扭簧的作用,不会发生旋转,使得上下连杆保持锁定状态,手柄-上下连杆-动触头臂构成四连杆机构。最终,动触头臂带动动触头与静触头接触,机构处于稳定状态,断路器完成合闸动作。当电流小于或等于断路器的额定电流值时,线圈的磁通量不足以将铁心吸至极靴,触头保持闭合状态,如图2所示;当电流大于断路器的额定电流值时,衔铁受到增大的电磁吸力的作用发生旋转,旋转结束时,衔铁会与油杯的极靴处发生接触。衔铁在旋转的同时,衔铁的尾端会敲击在跳扣上,导致跳扣逆时针转动,上下连杆解锁。机构从支架-手柄-上下连杆-动触头臂构成的四连杆系统变成了支架-手柄-上连杆-下连杆-动触头臂组成的五连杆系统,机构不再处于稳定状态,动触头在机构的动作带动下与静触头分离,断路器达到切断电流、保护故障电路的目的,如图3所示。与此同时,线圈的吸力增大,使铁心开始向极靴方向运动,油阻尼管中的磁阻逐渐减小,磁场力逐渐增大,弹簧被压缩,阻尼液产生的阻力会使铁心的运动产生延时,从而实现延时保护功能;当线路中出现短路电流时,线圈瞬时产生足够大的磁通量,即使铁心还未动,仍能迅速将衔铁吸引至极靴面。

图2 断路器完成合闸Fig.2 Circuit breaker closing

图3 断路器完成分闸Fig.3 Circuit breaker tripping

3 建立整体动力学仿真模型

首先利用三坐标测量仪测量油阻尼断路器各零部件尺寸,然后利用Pro/ENGINEER软件建立油阻尼断路器整体三维模型,再将模型导入到ADAMS软件,需要完成如下步骤的工作。

3.1 修改物理参数

模型导入到ADAMS后,在对模型进行仿真之前,首先需要修改各个零件的名称和物理特性。在零件体积确定的情况下,需要添加各个零件的精确质量参数。每个零件的质量由多功能电子天平测量得到,测量折叠连杆上连杆的质量以及对上连杆的物理特性赋值如图4所示。其他零件都按此方式进行赋值。

图4 上连杆的物理特性Fig.4 Physical characteristics of upper connecting rod

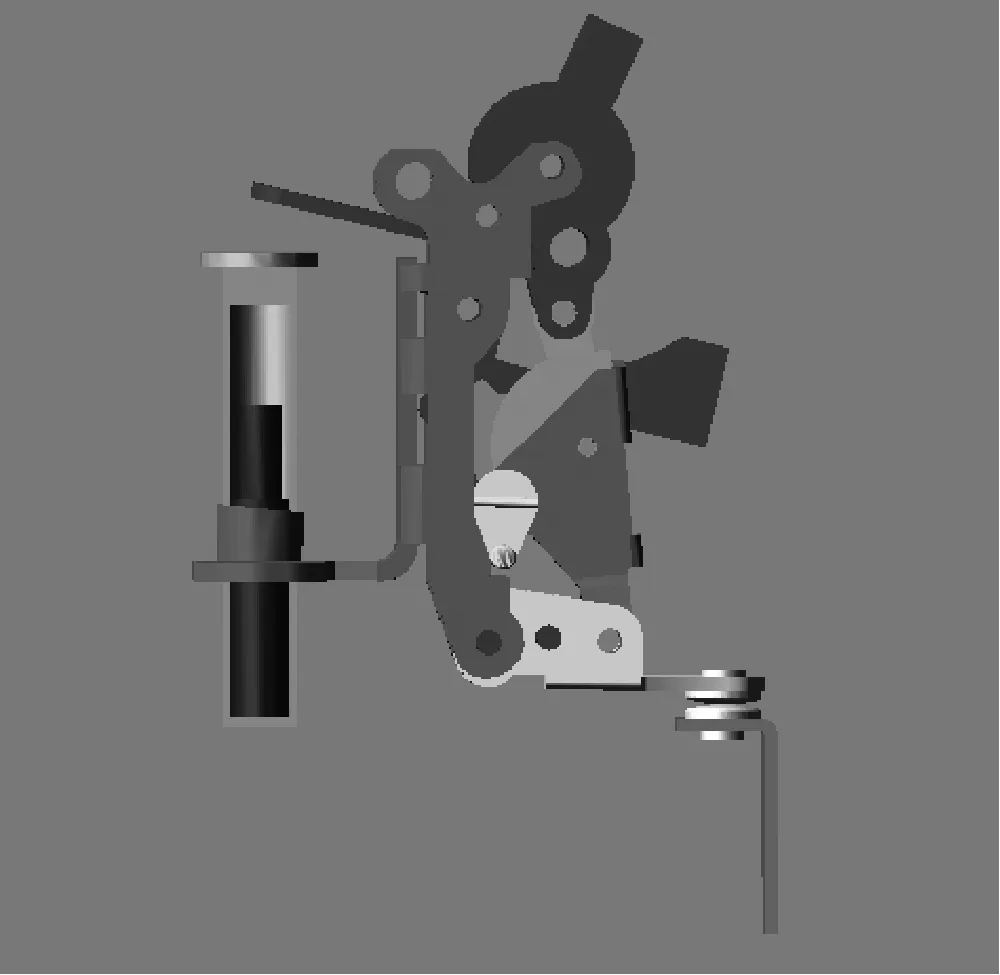

3.2 添加运动副约束

在修改完各个零件的物理特性后,需要使用约束副将它们连接起来,以定义物体之间的相对运动,常用的约束包括固定副、旋转副和滑移副等。在ADAMS中添加的部分约束情况如表1所示。

表1 部分约束副配对表Tab.1 Partial constraint pairing

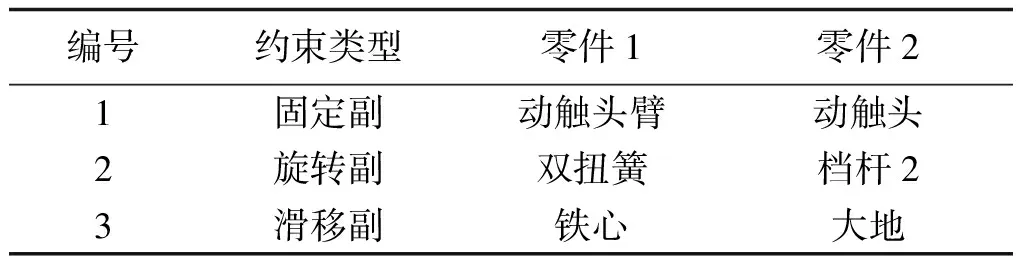

3.3 添加载荷

在ADAMS中添加了运动副约束后,还需要对模型添加载荷,主要包括碰撞接触力、作用力、柔性连接力等。

(1)碰撞接触力的添加

当两个零件的表面之间发生接触时,这两个零件就会在接触的位置产生接触力。在ADAMS中添加接触力时要根据零件的运动情况和限位位置来添加,部分接触力添加情况如表2所示。

表2 部分接触副配对表Tab.2 Partial contact pairing

(2)作用力的添加

根据模型的实际受力情况,添加如下作用力:

1)根据经验在手柄上添加一个在0~20ms作用力大小为5N的向右的合闸力,使断路器实现合闸。

2)给铁心添加油阻尼力,大小由流体力学仿真软件FLUENT计算得到[16-18],部分结果如表3所示。

表3 部分不同速度下的硅油阻尼力Tab.3 Partial silicone oil damping force under different speeds

3)给铁心施加向下的弹簧力,经测量,弹簧长度和压缩力关系如表4所示。

表4 不同弹簧长度下弹簧力大小Tab.4 Spring force under different length

4)给铁心添加向上的电磁吸力,铁心受到的电磁吸力由有限元分析软件ANSYS计算得到,衔铁也受到电磁力产生的力矩作用,本文计算了在1.05IN(额定电流)、1.2IN、1.25IN、2IN、4IN、6IN时不同气隙、不同旋转角度下的力矩和电磁吸力值。1.2IN下的部分力矩和电磁吸力如表5所示。

表5 1.2IN下电磁吸力和力矩Tab.5 Electromagnetic force and torque under 1.2IN

(3)柔性连接力的添加

对四个扭簧进行赋值,扭簧分别作用在手柄-支架、跳扣-下连杆、动触头臂-支架、衔铁-支架上。扭簧的刚度和初始力根据天津华林弹簧研究所出具的产品技术评审报告得到,如表6所示。

表6 扭簧参数值Tab.6 Torsion spring parameters

在修改完零件的名称和物理特性,并对模型添加完运动副和载荷后,油阻尼断路器的整体动力学仿真模型就建立完成了,如图5所示。

图5 整体动力学仿真模型Fig.5 Integrated dynamic simulation model

4 仿真分析

利用ADAMS对整体模型进行仿真分析,在ADAMS/Solver的求解过程中,系统会根据用户按实际情况添加的约束、驱动、载荷,自动形成虚拟样机模型的动力学方程(微分-代数方程):

(1)

式中,P为系统的广义动量;H为外力的坐标变换矩阵;T为系统广义坐标表达的动能;q为广义坐标;λ为拉格朗日乘子;F为系统的广义外力阵列;φq为φ关于q的Jacobi矩阵;φ为系统的约束函数阵列。

为了研究油阻尼断路器在正常情况、过载情况和短路情况下的动作特性,分别在1.05IN、1.2IN、1.25IN、2IN、4IN以及6IN下进行仿真。为了更好地使仿真情况与断路器实际工作状态接近,对断路器通入电流的时间进行了如下设置:

(1)在0~20ms时间内,断路器进行合闸操作,不通入电流,模拟手动合闸过程。

(2)20~40ms时间段内,断路器通入额定电流,模拟断路器在正常电流下的工作状态。

(3)在40ms之后通入相应倍数的电流,模拟断路器在正常工作下电流突然变化时的情况。

(4)如果断路器发生分闸,在分闸后电路断开,电流变为0,表示电流被切断。如未发生分闸,则保持通入上一步的电流值不变。

4.1 1.05IN动态仿真结果

图6~图9为断路器在1.05IN下工作时的衔铁转角、铁心受力情况、气隙变化以及动触头位移的变化情况。

图6 1.05IN下衔铁转角Fig.6 Armature rotation under 1.05IN

图7 1.05IN下铁心受力Fig.7 Core force under 1.05IN

图8 1.05IN下铁心气隙Fig.8 Core gap under 1.05IN

图9 1.05IN下动触头位移Fig.9 Dynamic contact displacement under 1.05IN

由图6可以看出,衔铁在断路器不通电的前20ms内因扭簧的作用保持不动,在20ms通入额定电流后衔铁缓缓转动直到尾端接触到跳扣,并因跳扣扭簧的作用无法继续向下转动,然后衔铁在一个小角度的弹跳后保持不动直到仿真结束。

由图7可以看出,铁心受到电磁吸力、油阻尼力、弹簧力、重力的作用。以垂直向上为正方向,铁心受到的电磁吸力在通入电流之后开始作用,数值大于0,在20ms通入额定电流和40ms通入1.05IN时发生了两次突变,最后保持在0.0461N不变;油阻尼力与铁心的速度有关,所以它在仿真开始时因铁心调整平衡位置有变化外,一直为0;铁心受到压簧的作用力的数值在-0.05N左右;上述三个作用力的合成力约为-0.003N。铁心质量为1.304g,故铁心所受重力约为-0.0128N,与铁心所受重力合成计算后得到铁心受到的合力为-0.0158N,小于0。

由图8也可以看出,铁心在0.05s时完成了平衡位置的调整后在油杯底部保持静止。在图9可以看出,动触头在闭合完成之后保持静止,因此断路器在1.05IN时不会分闸。

根据仿真结果可知,油阻尼断路器在1.05IN下不会进行分闸动作,断路器所保护的电路在1.05IN下可正常工作。

4.2 1.2IN动态仿真结果

当断路器在1.2IN下工作时,前两阶段与1.05IN时动作情况相同。在40ms通入1.2IN后,断路器铁心受力情况、铁心速度变化、衔铁转角及铁心气隙变化、动触头位移变化情况分别如图10~图13所示。

图10 1.2IN下铁心受力Fig.10 Core force under 1.2IN

图11 1.2IN下铁心速度Fig.11 Core speed under 1.2IN

图12 1.2IN下衔铁转角及铁心气隙Fig.12 Armature rotation and core gap under 1.2IN

图13 1.2IN下动触头位移Fig.13 Dynamic contact displacement under 1.2IN

由图10可以看出,铁心受到的电磁吸力随着气隙的减小而增大,并在25.84s时快速增大。这是因为吸力随着气隙的减小而增大,当气隙大于1mm时,其增大的幅度比较小,气隙小于1mm时,其快速上升。对应图12可知,在25.84s时气隙小于1mm,所以突变情况符合电磁吸力与气隙的关系。然后电磁吸力在断路器断电后变为0。铁心受到的油阻尼力在铁心向上移动时为阻力,数值小于0,并在电磁吸力发生快速增大后也急速增大,因为电磁吸力增大导致铁心上移速度加大,进而导致了油阻尼力增大。在断路器分闸后,铁心会缓缓向下移动,此时油阻尼力反向,阻碍铁心的运动,数值大于0。铁心受到的压簧作用力的数值在-0.05N开始减小,直到铁心停止向上移动,此时达到最小值-0.117N,然后随着铁心回到原位置重新变为-0.05N。三个作用力的合成力在与重力合成后得到铁心所受合力,合力从0.001N开始增大到4.73N,并在断路器分闸后变为负值。

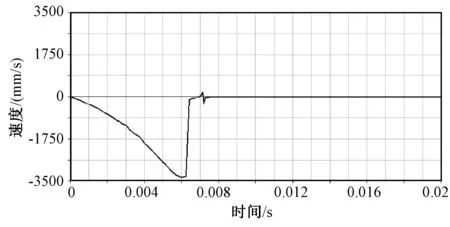

图11为铁心速度的变化情况。通过合力的变化情况可知,铁心运动速度在电磁吸力出现后缓慢增大,并在气隙小于1mm后速度急速增大,这与上述的分析相符合。

由图12可以看出,衔铁在通电开始发生了8.85°的旋转,然后等待铁心上移。在25.91s铁心到达油杯顶部,气隙变为0,几乎同时,增大的电磁吸力使得衔铁继续向下旋转与极靴接触。在电流为0后,衔铁和铁心在各自弹簧的作用下回复到初始位置,等待下一次的合闸。

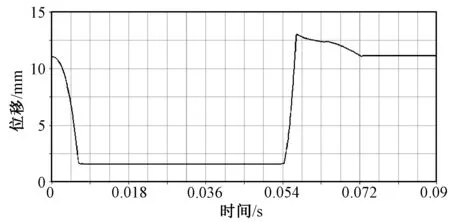

由图13可以看出,在衔铁推动跳扣逆时针旋转后,机构开始动作,动触头臂向上转动,使得动静触头分离。动触头臂在接触到支架后向下转动,动触头在25.96s时回到初始位置,分闸动作完成。分闸从过载电流通入开始到此时结束,所用时间为25.92s。

根据仿真结果可知,1.2IN下断路器处于过载情况,分闸过程需要25.92s,断路器仿真的合分闸动作正常。

4.3 4IN动态仿真结果

图14~图17为断路器在40ms时通入4IN后的动触头闭合速度、衔铁转角及铁心气隙、下连杆位移、动触头位移情况。

图14 4IN下动触头闭合速度Fig.14 Dynamic contact closing speed under 4IN

图15 4IN下衔铁转角及铁心气隙Fig.15 Armature rotation and core gap under 4IN

图16 4IN下下连杆位移Fig.16 Down connecting rod displacement under 4IN

图17 4IN下动触头位移Fig.17 Dynamic contact displacement under 4IN

仿真开始时,断路器进行合闸动作。合闸过程动触头的速度曲线如图14所示。在7.2ms触头速度变为0,断路器完成合闸。40ms时通入了4IN,因电流增大导致电磁吸力增大,衔铁受到电磁吸力的影响,开始向下旋转,此时虽然铁心仍未到油杯顶部,但因电磁力足够大,使得衔铁的吸力矩大于扭簧的反力矩,在0.0528s时衔铁转动至与极靴接触。

在衔铁转动过程中,衔铁尾端敲击跳扣,使得跳扣转动,上下连杆解锁。在0.0523s时下连杆开始分闸动作,下连杆位移过程如图16所示。下连杆的转动带动动静触头分离,动触头在0.0544s开始动作,直到0.0722s回到初始位置,此时分闸动作结束。动触头位移如图17所示。因电路断电,电磁吸力消失,衔铁与铁心也在各自反弹簧的作用下回到初始位置,等待下一次合闸。可以看出,断路器在通入4IN时,断路器发生瞬时分闸,从0.04s通入电流开始,到0.0722s分闸动作结束,分闸用时0.0322s。

4.4 其他倍数电流情况下动态仿真结果

分别在1.25IN、2IN、6IN情况下对断路器的动态过程进行了分析,下面结果进行简要的说明。

(1)在1.25IN情况下,铁心所受合力增加为4.9N, 铁心速度也相应增大, 断路器处于过载情况,从40ms通入1.25IN时开始,到动触头回到初始位置分闸结束,共用时16.64s。

(2)在2IN情况下,铁心所受合力增加为5.54N,铁心速度此时也相应增大,直到到达油杯顶部。 从40ms通入2IN时开始,到动触头回到初始位置分闸结束,共用时1.704s。

(3)在6IN情况下,断路器对电路进行短路保护,动作时间为29.5ms。

4.5 动态性能仿真结果验证及分析

(1)仿真结果与实测结果的对比分析

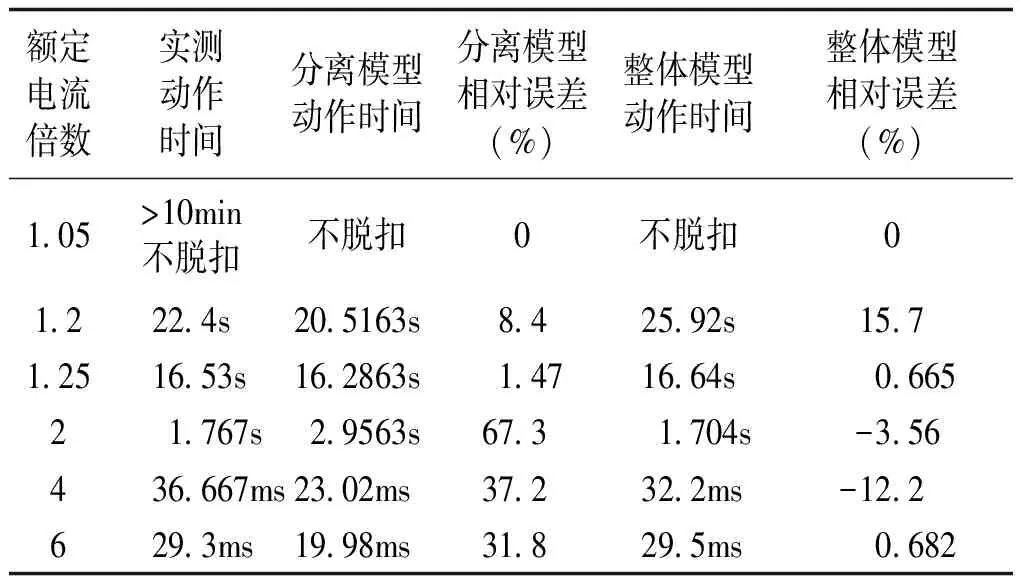

为了验证仿真结果的正确性,对油阻尼断路器进行了实际测试,得到了断路器的动作时间,在4.1~4.5节仿真计算的基础上,将油阻尼断路器的整体模型仿真结果与文献[10,15]中得到的分离模型的仿真数据以及实测平均值三者进行对比,结果如图18所示。此外,还对整体模型和分离模型的动作时间进行了误差分析,如表7所示。

图18 仿真数据和实测数据对比Fig.18 Comparison of simulation data and measured data

表7 分离模型、整体模型仿真数据与实测结果对比Tab.7 Comparison of simulation data of separation model and integrated model with experimental results

由图18可以看出,整体模型的仿真结果和实测结果吻合得比较好,而分离模型的仿真结果与实测结果的偏差较大。

由表7的相对误差计算结果也可以看出,分离模型在2IN时相对误差可达到67.3%,在1.25IN时相对误差最小也为1.47%;而整体模型的相对误差在1.2IN下最大为15.7%,在1.25IN时相对误差最小,仅为0.665%。所以将油阻尼断路器整体进行仿真计算更能贴近断路器的实际动作过程,其比分离模型的仿真结果更符合实测值,仿真结果更准确,对断路器的研究工作更有帮助。

(2)铁心位置分析

断路器在过载电流下动作时,衔铁要等到铁心上移,使得气隙减小,电磁力矩增大到足以抵消扭簧的反力矩时才会推动跳扣转动,进而使机构运动,完成分闸;而断路器在短路电流下动作时,因电流足够大,使得衔铁不必等铁心动作就会直接带动机构完成分闸动作。所以在不同的电流倍数下,断路器在动作的瞬间,铁心的位置是不同的。分离模型无法测出操作机构动作时铁心所在位置,而整体模型则可以测出操作机构动作时的铁心位置,表8为不同电流下断路器动作时,铁心距离油杯底部的距离。

表8 不同电流下动作时的铁心位置Tab.8 Core position under different current

由表8可以看出,在1.2IN和1.25IN下,断路器会对电路进行过载保护,衔铁会在铁心基本到达油杯顶部时开始动作;在4IN和6IN下衔铁动作时,铁心仍在油杯底部未动;而在断路器分闸时,铁心分别上移了0.34mm、0.012mm、0.004mm。

通过以上分析可知,整体模型的仿真比分离模型得到的结果更准确,能提供分离模型不能提供的数据,且ADAMS仿真结果有效,符合真实情况。

5 结论

为更好地研究油阻尼断路器的性能,本文将油阻尼断路器整体作为研究对象,考虑了脱扣器和操作机构两部分动作衔接的过程对断路器性能的影响,并将整体模型仿真结果和分离模型仿真结果进行了比较分析,主要结论有:

(1)使用三坐标测量仪对断路器内部尺寸进行了实际测量,运用三维建模软件Pro/ENGINEER建立了油阻尼断路器整体动力学仿真模型。

(2)通过ADAMS对油阻尼断路器整体模型在1.05IN、1.2IN、1.25IN、2IN、4IN以及6IN下进行了仿真分析,得到了断路器在正常、过载、短路电流下的铁心受力、铁心速度、气隙、动触头位移等动态特性,并对分离模型不能解决的铁心位置问题进行了分析,得到了不同电流下断路器分断时的铁心位置。

(3)对比分析整体模型仿真结果、分离模型仿真结果和实验测试结果可知,整体模型的仿真误差比分离模型的仿真误差平均降低了将近23%,证明了整体模型仿真结果的有效性,从而为油阻尼断路器的研究开发提供了新的设计手段。

[1] 郭会娟, 苏秀苹, 倪素娟,等(Guo Huijuan, Su Xiuping, Ni Sujuan, et al.).应用有限元法分析电磁式油阻尼脱扣器的动静特性(Analysis of dynamic and static characteristics of electromagnetic oil dashpot release based on finite element method)[J].电器与能效管理技术(Electrical and Energy Management Technology), 2012, (21): 6-11.

[2] 欧阳乐成, 吴广宁, 高国强,等(Ouyang Lecheng,Wu Guangning, Gao Guoqiang, et al.). 车载真空断路器操作过电压及其保护研究(Study on vehicle-mounted vacuum circuit breaker switching overvoltage and its protection) [J]. 电工电能新技术(Advanced Technology of Electrical Engineering and Energy), 2013, 32(2):87-91.

[3] 金立军, 王珂, 刘坚钢,等(Jin Lijun, Wang Ke, Liu Jiangang, et al.). 高压断路器辅助开关分断能力研究及结构优化设计(Analysis of breaking capacity and design of structure optimization on auxiliary switch of high-voltage circuit breaker) [J]. 电工电能新技术(Advanced Technology of Electrical Engineering and Energy), 2011, 30(4):60-63.

[4] 安涛, 王庆丰, 唐建中,等(An Tao, Wang Qingfeng, Tang Jianzhong, et al.). 断路器操动机构仿真模型在故障诊断中的应用(Application of CB operating mechanism simulation model in fault diagnosis) [J]. 电工电能新技术(Advanced Technology of Electrical Engineering and Energy), 2010, 29(1):41-44.

[5] 陆俭国, 李奎, 杜太行,等(Lu Jianguo, Li Kui, Du Taihang, et al.).塑壳断路器可靠性理论与验证试验方法(Reliability theory and test methods of moulded case circuit-breakers)[J].电工技术学报(Transactions of China Electrotechnical Society), 2012, 27(5):180-185.

[6] 缪希仁,王燕(Miao Xiren, Wang Yan). 低压断路器振动特性分析与合闸同期性研究(Vibration characteristic analysis and closing synchronization research of low voltage circuit breakers)[J]. 电工技术学报(Transactions of China Electrotechnical Society), 2013, 28(6):81-85.

[7] 季良, 陈德桂, 刘颖异,等(Ji Liang, Chen Degui, Liu Yingyi, et al.).两种静导电回路对塑壳断路器开断性能的影响分析(Analysis of influence of two static conductors on the interruption performance of MCCB)[J]. 电工技术学报(Transactions of China Electrotechnical Society), 2010, 25(8):45-51.

[8] 张敬菽,陈德桂,刘洪武(Zhang Jingshu, Chen Degui, Liu Hongwu). 低压断路器操作机构的动态仿真与优化设计(Dynamic simulation and optimum design of low-voltage circuit breaker)[J]. 中国电机工程学报(Proceedings of the CSEE), 2004, 24(3):102-107.

[9] 纽春萍, 陈德桂, 张敬菽,等(Niu Chunping, Chen Degui, Zhang Jingshu, et al.). 电动斥力作用下低压断路器分断特性的研究(Research on the breaking characteristics of low-voltage circuit breaker with the effect of electrodynamic repulsion force)[J]. 电工技术学报(Transactions of China Electrotechnical Society), 2005, 20(7): 34-38.

[10] 沈晋(Shen Jin). 基于虚拟样机技术的液压电磁式断路器操作机构的研究(Study on the operating mechanism of hydraulic electromagnetic circuit breaker based on virtual prototyping technology)[D]. 天津:河北工业大学(Tianjin: Hebei University of Technology), 2011.

[11] Yoshihiro Kawase, Tomohiro Ota, Makoto Yoshida, et al. Dynamic analysis of oil dashpot for electromagnetic release in low voltage circuit breakers using finite element method[J]. Computation and Mathematics in Electrical and Electronic Engineering, 2000, 19(2):718-723.

[12] Satoshi Suzuki, Yoshihiro Kawase, Tadashi Yamaguchi, et al. Dynamic analysis of circuit breaker with oil dashpot using multi-mesh modification method[J]. IEEE Transactions on Magnetics, 2011, 47(5) : 1002-1005.

[13] 张益滔(Zhang Yitao). 油阻尼脱扣器过载特性的动态仿真研究(Dynamic simulation research on overload characteristics of oil damping release)[D]. 天津:河北工业大学(Tianjin: Hebei University of Technology), 2011.

[14] 周荣伟(Zhou Rongwei). 油阻尼脱扣器中铁心动作数值模拟及试验(Simulation and experiment for core movement in oil dashpot release)[J].电器与能效管理技术(Electrical and Energy Management Technology), 2014, (4): 16-19.

[15] 郭会娟(Guo Huijuan).小型断路器中电磁式油阻尼脱扣器性能研究(Study on the performance of electromagnetic release with oil dashpot in miniature circuit breaker)[D]. 天津:河北工业大学(Tianjin: Hebei University of Technology), 2013.

[16] 夏晓磊(Xia Xiaolei). 基于FLUENT软件的油阻尼脱扣器油阻尼力分析研究(Study on oil damping force of oil damping tripping device based on software Fluent)[D]. 天津:河北工业大学(Tianjin: Hebei University of Technology), 2011.

[17] 祝永峰(Zhu Yongfeng). 迎击式接触器触头动态响应模型的研究(Study on contactors of the dynamic response of collision contactor)[D]. 天津:河北工业大学(Tianjin: Hebei University of Technology), 2007.

[18] Li Desheng, Liu Bendong. Research on microelectromagnetic relays[J]. Frontiers of Mechanical Engineering in China, 2006, 1(1): 111-114.