纳米摩擦材料在汽车制动品中的应用

2018-03-29刘海军李晓雪

刘海军,李晓雪,王 强

(鄂尔多斯应用技术学院,内蒙古 鄂尔多斯 017000)

纳米制动摩擦材料是选用纳米材料,采用有机—无机纳米复合技术研制的新型高性能制动摩擦材料。通过控制不同形态多项组分的纳米效应,使纳米摩擦材料获得比现有摩擦材料更好的综合性能,而且能同时兼顾高强度下优良的韧性、高温摩擦下较少磨损的优势[1]。这对改善和提高摩擦材料的热性能、摩擦磨损性能和结构强度提供了新的技术途径。

1 传统石棉材料

1.1 传统石棉材料的优点

石棉材料在高速时的摩擦系数、摩擦系数的稳定性、强度、噪声、热衰退、水侵湿后的恢复情况等具有较好性能,而且石棉材料耐磨,对高温等工况的敏感性较低,另外石棉材料的廉价性也是其一直在用的重要原因之一[2-3]。

1.2 传统石棉材料面临的挑战

传统的石棉摩擦材料中的石棉纤维对人体有害,无论对生产加工和使用者都会造成伤害,同时对环境也会造成污染。鉴于对人类生存的环境和人类健康产生的严重危害性,许多发达国家已禁止生产和使用石棉制品。国内如上海建设委员会(97)第103号文件明确规定禁止生产和使用石棉制品。中国向发达国家包括部分发展中国家出口的大型设备(汽车、火车、工程机械等)均要求与之相配套的摩擦材料或直接出口的摩擦制品必须是无石棉型[4]。

汽车、火车等交通工具的迅速发展,提出了在高速、重载荷工况下能安全制动的要求,尤其在山区和高原地区,以汽车运输为主,由于摩擦材料性能差而造成的交通事故也明显增加。因此,在山区和高原地区的高速、重载运输对制动安全性能的要求更高。显然传统的石棉型摩擦材料已不能适应高速、高温、大比压以及高机械强度等使用要求。

综上两点,就摩擦材料产品而言,企业如果参与国内、国外市场竞争,材料的材质必须是无石棉的,这就要求企业不断地研究生产高技术含量的无石棉摩擦材料。因此,生产新型无石棉摩擦材料将替代传统石棉摩擦材料已成为本行业的必然趋势。

2 纳米摩擦材料

纳米摩擦材料是在纳米腰果壳油系列树脂的基础上,利用蒙脱土作为改性剂,将纳米属状硅酸盐与腰果壳油实现原位插层聚合[5]。通过纳米效应,不仅使树脂的耐热性、耐磨性大大提高,而且还保持了树脂的韧性[6]。该材料具有传统树脂所没有的优良性能,非常适合高性能摩擦材料的使用要求,是生产汽车摩擦片和离合器片较理想的材料。制作该材料的原料主要来源于腰果壳油、硅灰石、海泡石、水镁石、络铁矿、锡矿粉、铅锌矿、铜矿等矿产资源材料,成本低廉,来源充足。

2.1 纳米摩擦材料的特点

利用纳米技术,通过纳米效应使树脂的耐热性、耐磨性和产品的摩擦性能大大提高,不仅有利于减少制动噪声,同时也改进了生产工艺。具体特点有:①耐热性明显提高;②摩擦性强,韧性好;③摩擦系数稳定,耐热衰退;④内增韧耐冲击,低噪声;⑤无游离酚及其它有害挥发成分,对人无害,对环境无污染,是环保性产品[7]。

2.2 纳米摩擦材料的性能指标

纳米摩擦材料高温时的摩擦系数的稳定性、强度、噪声、热衰退、水侵湿后的恢复情况等均已超过石棉材料性能指标[7-8],具体性能对比见表1。

表1 纳米摩擦材料与石棉材料的性能对比

由表1中所列项目的对比可见,纳米摩擦材料的综合性能比石棉材料和半金属材料的性能优良。

2.3 纳米摩擦材料的技术优势

1)分子设计。运用高分子材料理论与方法,进行高性能树脂的分子结构、合成方法及产品性能的设计与实验。

2)纳米材料。使用中国自行研制生产的纳米材料,使之与树脂进行插层聚合适应,从而极大地改善树脂性能,达到国际水平。

3)精细合成。采用与国际接轨的精细合成方法,根据化学反应原理,分步进行合成反应,并精细控制。

4)新成果。生产过程中的关键设备均采用中国自主开发的新型高效设备。

5)在线控制。采用北京化工大学研制的技术及仪表,对化学反应过程及产品品质进行现场实时控制,使控制技术达到国际水平[7]。

2.4 纳米摩擦材料的技术经济指标

无石棉的纳米摩擦材料和石棉、半金属摩擦材料的技术经济指标对比见表2。

表2 石棉、半金属和无石棉纳米材料技术经济指标

表2说明无石棉产品的纳米摩擦材料的成本与石棉材料和半金属材料的成本差别不大,但是产品的销售收入可成倍提高,利润提高更显著。

3 不同材料制动器衬片的性能试验

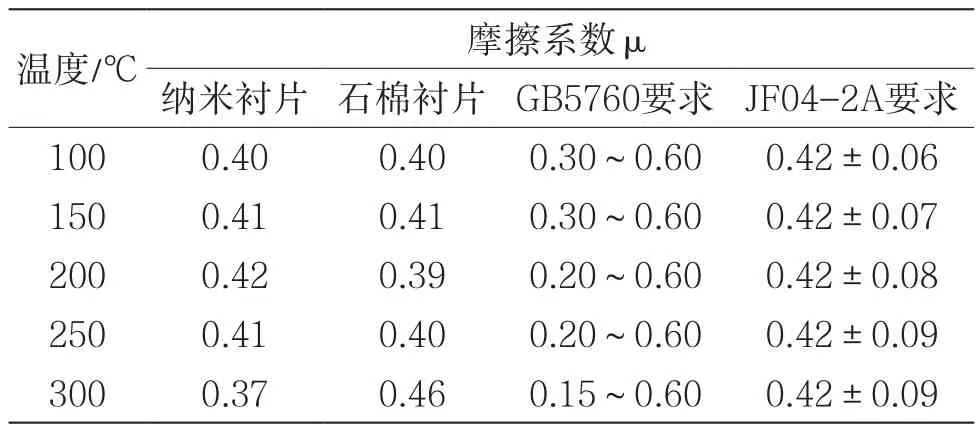

性能试验按照GB5763-86和JF04-2A标准来测定制动器衬片的摩擦系数、磨损率、冲击强度、布氏硬度、抗弯强度等指标,测试结果见表3、表4和表5[9-10]。

表3 纳米材料衬片和石棉材料衬片在不同温度下的摩擦系数对比

表4 纳米材料衬片和石棉材料衬片在不同温度下的磨损率对比

表5 冲击韧性、布氏硬度(HB)和抗弯强度性能对比

从测试结果对比分析可见,各项性能均满足GB5763-86和JF04-2A的标准要求,是做制动器衬片的可靠材料。由表3和表4对比可见,在温度100~250℃之间,纳米材料制动器衬片的摩擦系数性能和磨损率都优于石棉材料制动器衬片,而在300℃,纳米材料制动器衬片的摩擦系数和磨损率性能表现一般,甚至略劣于石棉材料制动器衬片。表5中2种材料的制动器衬片所表现出的冲击韧性、布氏硬度(HB)和抗弯强度的性能差别不大。

总体来说,无石棉的纳米摩擦材料制动器衬片的综合性能要优于石棉材料的制动器衬片。并且,将该产品投放试验点进行装车道路试验,结果表明2个试验点的使用里程均达到设计里程25 000 km。同时,驾驶员反映衬片制动性能良好,行驶寿命长,优于由石棉材料制成的制动器衬片。

4 结束语

纳米摩擦材料除了具有耐热性好、抗热衰退性好、低噪声等优点外,还是一种对人体无害、对环境无污染、寿命长、利润高的环保性产品。与传统的石棉摩擦材料实验对比可知,除了在300℃外,纳米摩擦材料的摩擦系数性能和磨损率都优于石棉材料,而且其冲击韧性、布氏硬度(HB)和抗弯强度性能也能保持很好,也优于石棉材料,是一种做制动器摩擦衬片较理想的材料。

[1] 关强. 纳米摩擦材料市场前景广阔[J]. 机械工程师,2001(8):7-9.

[2] 张全庆.车辆无石棉摩擦材料的研究进展[J]. 农业装备车辆工程,2006(8):36-38.

[3] 刘晓斌,李呈顺,梁萍,等. 刹车片用无石棉摩擦材料的研究现状与发展趋势[J]. 材料导报,2013(S1):265-267.

[4] 张红林,李国兵. 重载车用无石棉摩擦材料配方的研究[J]. 中国非金属矿工业务导刊,2013(6):13-15.

[5] Michael R.Falvo, Richard Superfine. Mechanics and Friction at the Nanometer Scale[J]. Journal of Nanoparticle Research, AI 2009(9):126.

[6] 胡纯. 酚醛树脂/矿物纳米复合材料的制备、表征及其在摩擦材料中的应用[D]. 武汉:武汉理工大学,2005.

[7] 罗玲. 纳米碳化硅增强铜基粉冶金摩擦材料的制备和性能研究[D]. 镇江:江苏大学,2016.

[8] 杨忠敏. 无石棉化摩擦材料绿动汽车产业新天地[J].聚氨酯,2015(1):68-74.

[9] 杨彬,朴尚云. 新型无石棉摩擦材料的开发与实践[J]. 汽车工艺与材料,2002(2):30-31.

[10]车剑飞. 纳米氧化物表面改性与分散技术及其在高分子摩擦材料中的应用[D]. 南京:南京理工大学,2005.