汽车内饰件设计研究

2018-03-28安惠楠

安惠楠,肖 博

(一汽丰田技术开发有限公司 天津300456)

1 汽车内饰件概括

汽车内饰包括仪表板、车门内饰板、顶棚、中央通道、侧围内饰等内部覆盖件(见图1),广义的还包括方向盘、汽车座椅、地板垫等内部功能件。汽车内饰通过多种材料和多种生产工艺制作而达到不同的效果,一般内饰的材料多用塑料ABS和改性PP等,还有其他如皮革、植绒布、泡沫、玻璃钢等多种复合材料。

图1 汽车内饰示意图Fig.1 Interior schematic

2 汽车内饰件设计原则和开发流程

2.1 设计效果图及模型制作

一个整车的内饰设计项目,首要是设计效果图。效果图除了要美观,风格要和车身相衬,还必须满足各种功能要求,选配的附件尽量采用现有的或尽量不要改变尺寸,各种功能件的位置要符合整车布置和人机工程的要求。一般要设计 3~5个效果图备选,从中选择一个或综合几个效果图重新制作。

接下来根据平面效果图制作油泥模型和数据模型,数据模型是运用逆向技术在油泥模型的基础上建立的。有时也可以直接在三维设计软件中构建数据模型,以减少设计成本。在制作模型过程中必须进行人机工程校核,满足各项法规要求和其他功能的要求,满足各个选配附件的大小和位置要求,除此之外,还要进行结构分块,考虑各部件制造工艺和材料。满足这些条件后,考察模型的表面光顺性,一般外表面都必须达到A级曲面。完成数据模型后,可以渲染多个角度的效果图与平面效果图进行对比并修改,达到最佳的视觉效果。

2.2 结构设计

以上只是一个没有结构的外表面模型,接下来的任务就是各个部件的结构设计。而为了更为直观地检验安装效果,我们通常需要在完成简易安装结构后制作手板样件。手板样件制作和试安装除了检验安装效果和误差外,还能优化结构设计和检验部件的制造工艺。

结构设计是一个比较繁杂的工作,需要的周期也是最长的。一般需要注意的问题有:部件的制造工艺性、结构的强度、安装工艺性、部件之间的装配间隙、干涉检查、运动校核和装配顺序等。这项工作是持续改进、逐步优化的过程。为了进行各项工艺检查,我们除了检验数据模型,也对一些结构比较复杂的部件做第二次手板样件,确保安装效果和制造工艺。

我们以某车型的中控面板为例详细分析结构设计需要考虑的问题。

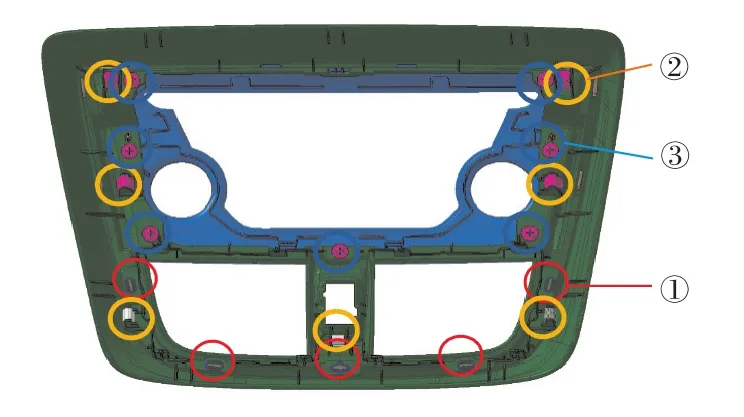

图2 中控面板零件构成Fig.2 Center cluster compositions

①中控面板概述。如图 2所示,中控面板主要由娱乐系统操控面板、空调控制器、中央出风口、烟灰盒或小储物盒等构成。基本位于驾驶舱中间部分前面,驾驶员要随时和中控面板打交道,它的设计和安排影响着乘车的舒适性,也影响着驾驶员的感觉。由于中控面板零部件不大,开发制造周期短,且基本位于仪表板的中央区域,它的变化可以有效影响仪表板系统的整体造型效果,因而经常通过改变中控面板的造型或表面处理方式来实现小改型的效果。

中控面板的主要功能是装饰和为电子零件提供安装界面,它必须便于安装与拆卸以满足电子或空调零件维修的需要,因而中控面板通常采用卡口固定在仪表板本体上。

固定方式(见图 3):①溶接筋 5处(本体与银色装饰条);②卡子 7处(本体与仪表板);③螺栓 7处(本体与装饰面板)。

图3 中控面板构成图Fig.3 Center cluster compositions

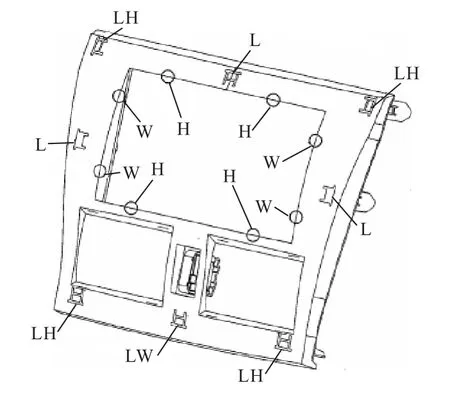

②设计要求。根据安装基准的考虑:收音机外周取作基准,中控面板的外周可以吸收W和H方向的偏差(见图4)。

图4 中控面板基准Fig.4 Center cluster standard

银色涂装与材着处一体化,采取遮盖涂装,分界处“沟”的尺寸设计要求见图5。

图5 设计要求Fig.5 Design requirements

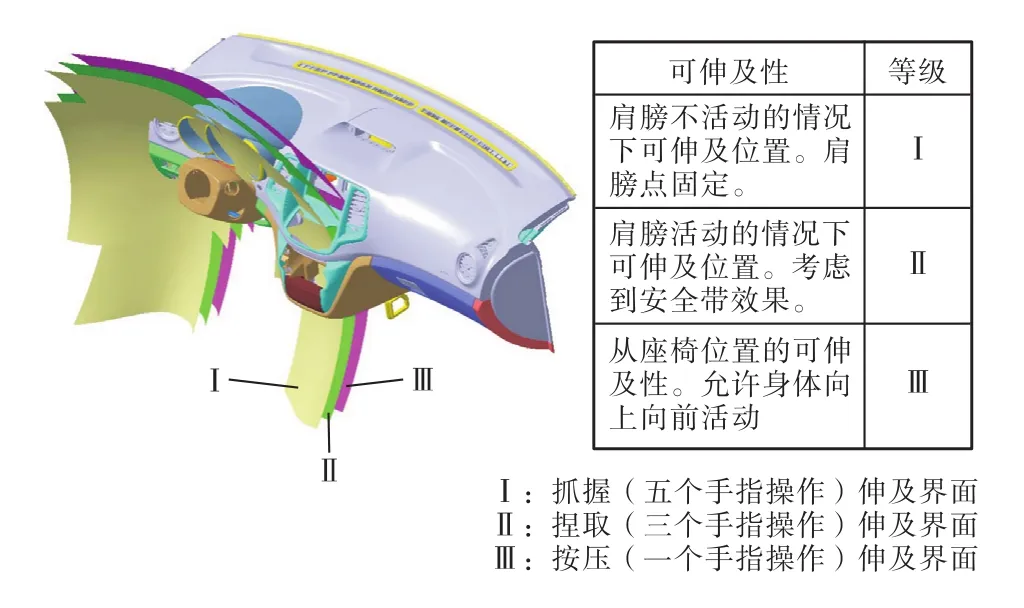

③操作件布置。方向盘、组合开关等都位于驾驶员正前方操控最舒适的位置,不存在超出审计界面范围的问题。中控面板操纵件距离驾驶员稍远,与手的距离及界面密切相关(见表1、图6)。

表1 操作布置要求Tab.1 Operating element layout requirements

2 6 引擎罩锁 Ⅲ2 7 C h e c k-c o n t r o l Ⅲ2 8 T V调整 Ⅲ2 9 座椅调节装置 Ⅲ

图6 操作件布置要求Fig.6 Operating element layout requirements

操作件的布置需满足要求:可视性;可伸及性;常用操纵装置要便于操作;紧急情况下的操纵装置也应该布置在靠近驾驶员的位置;使用者的期望;同一系统的操纵装置应该布置在一起;不论白天还是黑夜,对所有指定的驾驶者来说,操纵装置都是可见的。

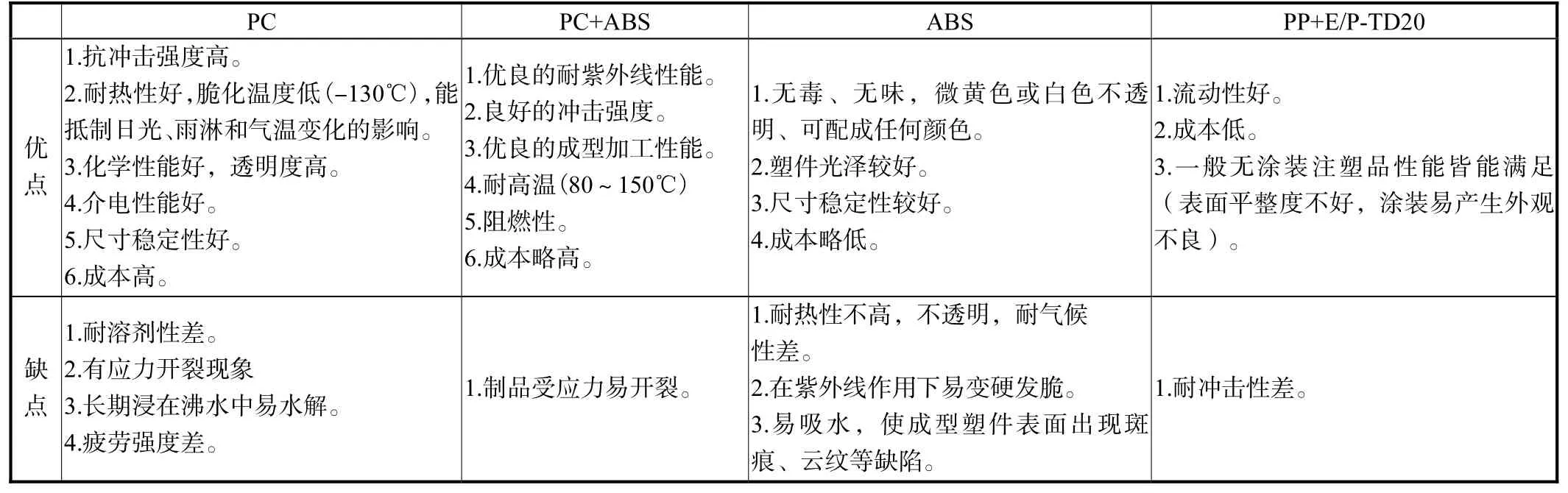

2.3 材料

常见的中控面板都是树脂部品,一般采取注塑工艺。中控面板常用材料如表2所示。

表2 树脂材料优劣性Tab.2 Advantages and disadvantages of resin materials

2.4 加工工艺介绍

2.4.1 中控面板加工工艺

①注塑。注塑工艺的五大要素:温度、压力、时间、速度、位置。其中,温度包括料筒温度、材料温度、模具温度、环境温度等;压力包括注塑压力、保压压力、锁模压力等;时间包括注塑时间、保压时间、冷却时间、干燥时间等;速度包括射出速度、开闭模速度、脱模速度等;位置包括浇口位置、顶出位置等。

②高光注塑。为提高零件外观品质,使零件表面达到钢琴黑的效果,零件材料(ABS)会采用高光注塑。

高光无痕注塑是利用 180,℃的热水或蒸汽将模具表面快速升温,令成型模腔表面温度达到树脂塑料的玻璃转移温度以上,然后开始射出成型,当完成模腔填充过程后,立即利用水作为冷却媒介使模具表面温度急速下降,从而改变塑料产品表面特性(见图7)。

图7 高光注塑零件Fig.7 High-gloss injection parts

2.4.2 表面处理

①喷漆:在洁净适度的环境中,通过一定空气压力的喷枪,使油漆雾化后均匀地涂布在产品表面,以达到装饰产品表面的目的。按油漆种类可分为软触漆、装饰漆、金属漆、钢琴漆等。

喷漆的目的和要求:防护性(防止机械损伤、抗腐性,延长使用寿命);装饰性(色彩、光泽、保色保光等);特殊用途(绝缘、耐磨等)。

②电镀:利用电解原理在零件表面上镀上一薄层其他金属或合金的过程,从而起到防止腐蚀,提高耐磨性、导电性、反光性及增进美观等作用。

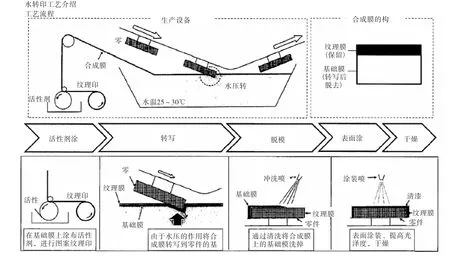

③水转印:将预先印刷在特殊水溶性薄膜上的图案,转印到塑料或者金属等各种基材上的技术。薄膜的颜料和图案会保持原样附着于被转印材料上(见图 8)。

工艺特点:模具设计相对简单,不需要专用的模具;花纹自由度高,能用底色配合调整,颜色变化比较多;工程更改便捷,零件外形修改对水转印影响较小;花纹图案定位不准,因花纹漂浮在水面上,对要求精确定位的图案无法完成。

图8 水转印中控面板Fig.8 Water transfer center cluster

水转印工艺流程如图9所示。

图9 水转印工艺流程Fig.9 Water transfer process

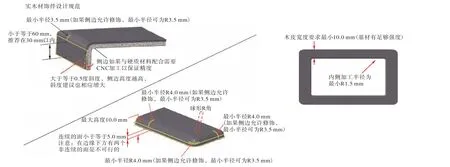

④实木:为了更真实地在零件表面上体现木纹效果,常将实木皮直接贴在塑料基材(PC+ABS)或者金属基材上。相比水转印,其真实细腻的木纹效果能很大地提升内饰的感知质量(见图10)。

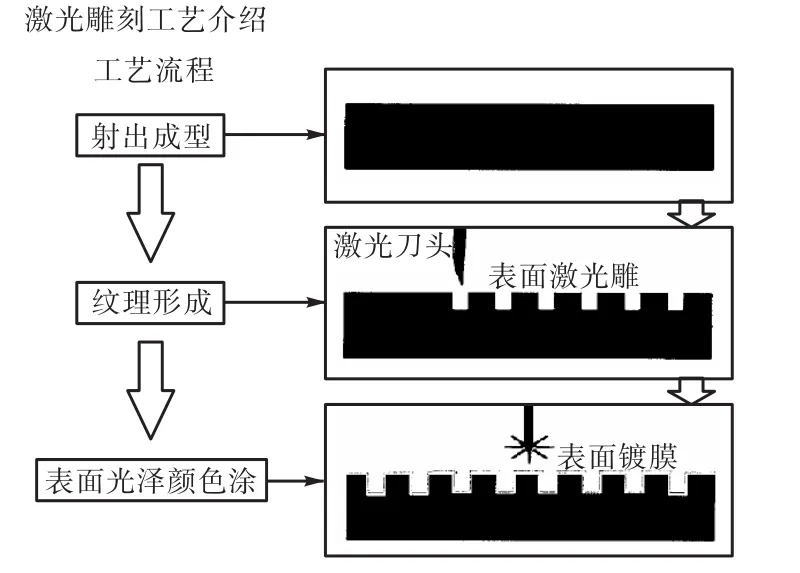

⑤激光雕刻:利用激光的高能量,直接将文字、图案打印至材料表面;属于雕刻印刷,耐磨损性好。其特点为,图案位置准确,尺寸精度高;生产节拍快,产品质量稳定(见图11)。

2.5 模流分析

任何一个参数或几个工艺参数设置不合理,就可能导致塑料制品的缺陷。注塑缺陷不仅会影响单个制品的外观质量,变形会直接导致零件尺寸和行位偏差,造成零件之间配合不良,还有一些会导致零件机械性能下降,影响其功能和寿命。常见的注塑缺陷有:欠注、飞边、融接痕、波纹麻点、银纹、龟裂及白化、变色、翘曲变形、黑斑(纹)、表面光泽不良、喷射或喷嘴流涎等。

图10 实木装饰件设计要求Fig.10 Design requirements on solid wood decorative pieces

图11 激光雕刻工艺流程Fig.11 Laser engraving process

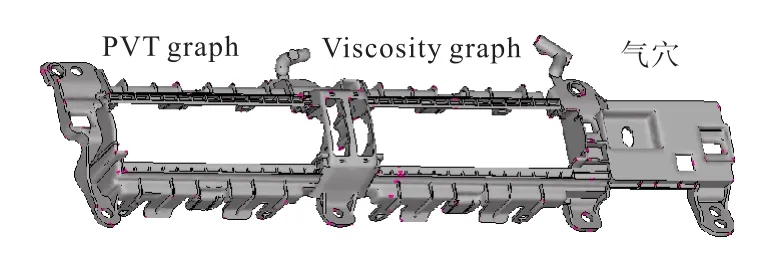

针对以上注塑不良,一般采用模流分析来有效预测,优化模具设计及工艺参数,甚至对零件的结构提出优化方案。下面通过某车型中央出风口面框来看一下模流分析。

2.5.1 基本情况

为验证设计的合理性和注塑成型的可行性,采用CAE分析软件进行注塑成型模拟。材料为PC+ABS,此材料用moldflow材料数据库中可以直接选取。

2.5.2 结果解析

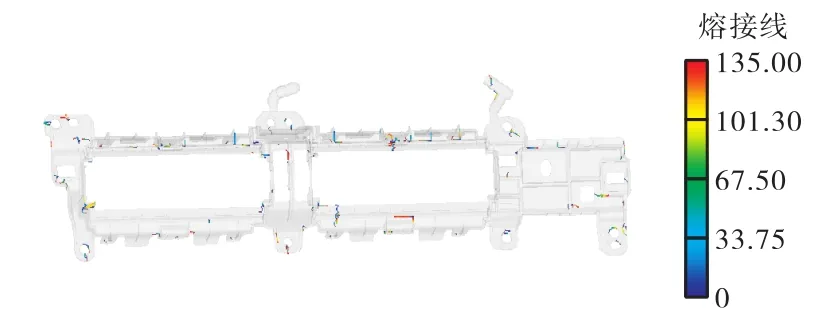

熔接痕:图12位置(彩色线条处)易出现熔接痕。

积气位置:大部分积气位置位于骨位和柱位顶端,这些地方需要加强排气以免烧焦或发生短射(见图 13)。

产品表面温度:产品表面温度分布均匀,并且完全低于材料转变温度(144,℃)(见图14)。

图12 产品熔接痕Fig.12 Weld marks

图13 积气Fig.13 Accumulation

图14 产品表面温度Fig.14 Surface temperature

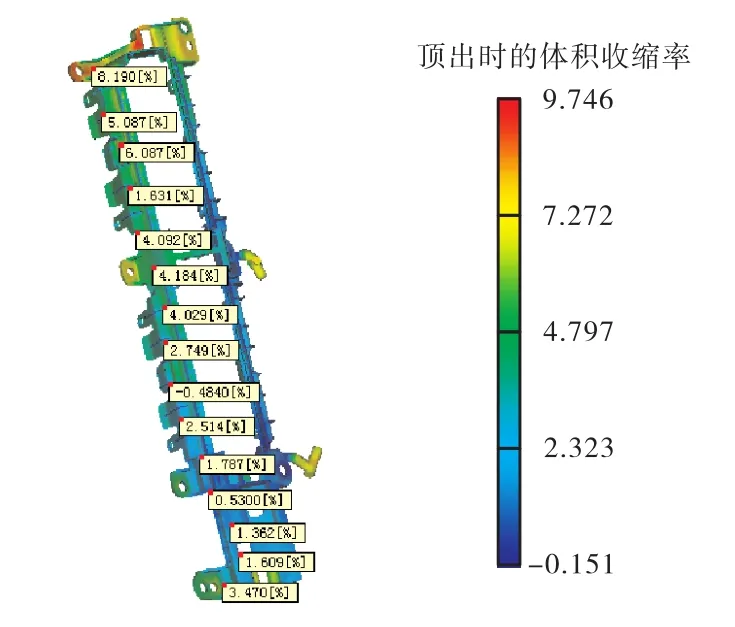

顶出时刻体积收缩率:收缩率会根据壁厚的不同而变化(见图15)。

X方向总变形及影响因素:X方向产品向内收缩0~0.6,mm左右,角落会偏大点(见图16)。

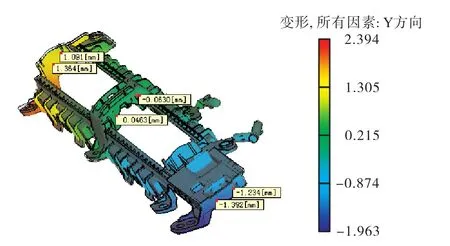

Y方向总变形及影响因素:Y方向产品向内收缩0~1.3,mm左右(见图17)。

Z方向总变形及影响因素:Z方向产品,四角下凹向内收缩 1,mm 左右,中间上拱 0~0.6,mm 左右(见图 18)。

图15 产品收缩率Fig.15 Shrinkage

图16 X方向总变形及影响因素Fig.16 X direction total deformation and influnce factors

图17 Y方向总变形及影响因素Fig.17 Y direction total deformation and influnce factors

图18 Z方向总变形及影响因素Fig.18 Z direction total deformation and influnce factors

2.5.3 结论

从分析结果得知:产品填充顺利,无短射现象,时间为1.1,s;注塑机锁模力为110,t,最大注射压力为90,mPa;流动前沿温度均衡,璧薄筋柱位区域温度会稍偏低;产品表面易出现熔接线位置如图 12彩色线条所示;产品变形详见数据,四角下凹,中间上拱。

在模具制造过程中,设计人员还应该及时发现问题和优化数据模型,只有到试制样件装车,状态达到预期的效果后,并做项目总结,一个成功的内饰项目才告结束。

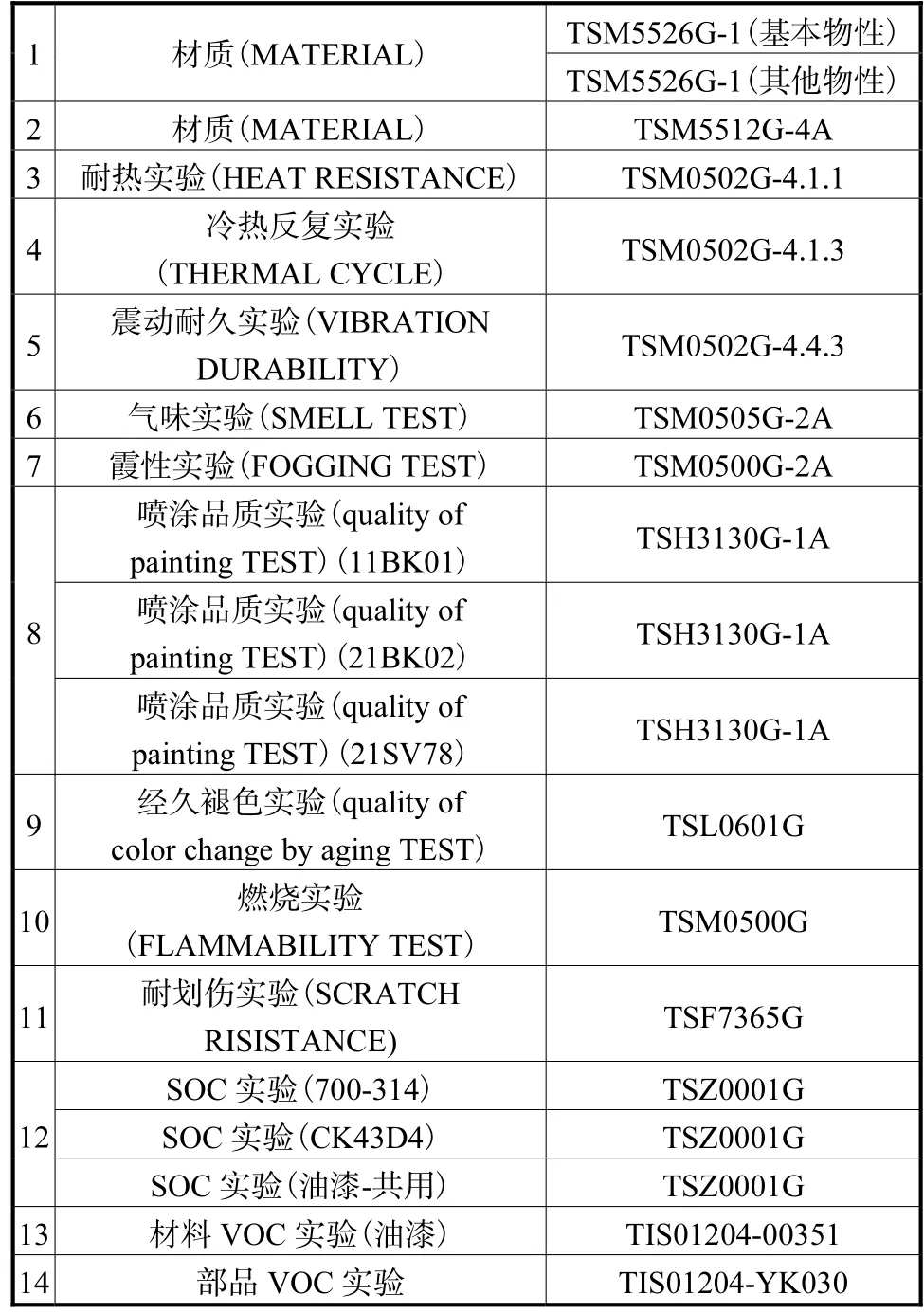

2.6 试验评价

某车型中控面板试验评价项目及相应法规(见表 3)。

表3 评价项目及法规Tab.3 Evaluation items and regulations

3 总 结

在整个设计项目中,一般通过各个过程的同步协作缩短开发周期,比如模具前期加工可以在最终数模确定前进行,并保留足够的加工余量。采用多种检验手段,不同的检验内容分类检查,发现问题,优化设计。用设计前考虑、设计后再检查的方式来保证数模工艺质量。采用不同设计软件的优势,在不同的设计阶段提高设计效率和数模质量,并制定设计数模标准和等级。

汽车内饰件的不断进化,使得消费者更加关注颜色的匹配、材料和纹理的选择、工艺制作精致性、造型设计和整体风格的一致性以及功能设计的和谐。因此在内饰件设计时,考虑的元素应更为广泛,诸如环保节能、跨界设计、多媒体功能、科技感元素等等,在更广袤的范畴内展现科技带来的人性化。

[1]李光耀. 汽车内饰件设计与制造工艺[M]. 北京:机械工业出版社,2009.

[2]余志生. 汽车理论[M]. 北京:机械工业出版社,2009.

[3]曹渡. 汽车内外饰设计与实战[M]. 北京:机械工业出版社,2011.