复杂装备产品生产网络计划方法及应用研究*

2018-03-27刘晓冰林琳朱雪晶薛方红

刘晓冰 林琳 朱雪晶 薛方红

(大连理工大学管理与经济学部,辽宁 大连 116024)

0 引言

装备制造业也称装备工业,是为满足国民经济各部门发展和国家安全需要而提供生产技术装备的工业总称,其中技术难度大、成套性要求高的复杂装备,更是关系到国民经济发展命脉[1]。复杂装备产品体积庞大、结构复杂、生产周期长;订单变型设计多、交货期严格;生产过程可重复性低、工艺流程复杂、多项目并行、关键大设备资源稀缺,具有独特性、唯一性和多功能性等项目特征,通常采用面向订单设计(Engineering to Order,ETO)的单件生产方式。这些特点决定其生产计划体系也庞大复杂,分为以产品为对象的生产网络计划和以零配件为对象的生产作业计划,前者是复杂装备企业以项目驱动生产管理的独特之处,对计划的制定、执行和反馈起到统筹作用,尤为重要。

目前,针对生产网络计划方法的研究主要包括3个方面:一是根据相似产品历史数据编制计划。姬永清、苏翔等[2-3]提出基于结构相似的单件小批生产技术配置和计划编制方法。高迎平等[4]根据BP神经网络学习算法识别历史数据中的相似产品模型,预测新型产品生产周期。二是研究网络计划时间参数模型和算法。杨冰[5]引入延迟时距,给出复杂系统搭接网络计划的通用时间参数计算模型。Elmaghraby等[6]根据事件节点和工作节点网络计划构造时间参数计算公式和流程。苏志雄、Yakhchali等[7-8]建立网络时差模型,探讨其对项目进度和费用的深层次影响。三是针对分层网络计划方法的研究。徐志勇等[9]提出基于文档流与控制流的航空产品分级网络计划模型;葛兴涛等[10]通过关键路径分析卫星研制项目进度管理的网络计划模型。李林[11]等通过最复杂的底层子网逐渐合并成上层简化网络的方法构建企业分层网络计划模型,此方法各层级之间时间参数吻合得很好,但未考虑外部条件约束。徐建萍等[12-13]根据企业项目制造特点,提出基于装配单元和装配序列的二级生产计划模型,但欠缺数据模型与计划关系之间的研究。

基于上述分析发现,对标准数据模型研究较少,对产品生产总网络计划和部分零件加工网络计划研究较多,对零件生产加工的时间计划和执行非常准确,但没有全面产品、部套和零配件的生产网络图以及子网和总网之间严密有序的对应关系模型,造成大部套或整机的交货期无法保证,需要通过临时外协外扩、加班等满足交货期,主要受不完全网络计划的影响。

因此,本文首先构建复杂装备的产品级标准期量数据模板,涵盖产品项目计划的全部参数属性;然后,建立期量模板与网络图的一一映射关系,集成零配件出产进度计划,形成复杂装备产品全面生产网络计划模型;最后,给出基于分层原理的产品网络计划时间参数计算方法和步骤,实现产品从技术准备、生产准备、工装准备、生产制造到包装交付全生命周期计划与控制的协同管理,提高复杂装备制造企业多级计划的准确性、控制力和可执行性。

1 复杂装备产品生产特点和计划管理问题

复杂装备产品通常由多级部套和成千上万个零配件构成,其中部套是指为便于组织生产,体现产品成套性要求提出的生产单元的组合[14]。部套级以上产品结构基本相同,部套内部零配件构成根据具体订单需求重新设计,因此一般采用边设计、边生产、边修改模式组织生产管理活动。生产过程具有如下特点:

(1)定制化。复杂装备某些部件需要按客户特殊细节要求重新设计,每个产品都有不同的性能参数,每道工序所需的物料属性、检验条件等不尽相同,具有不规律性、独特性、临时性和唯一性等项目特征,通常按照订单合同以项目驱动形式来组织生产活动。

(2)复杂性。装备产品种类多、规格多变、结构复杂;工序多、工艺繁杂多变且零配件之间时序约束和成套性要求严格;资源管理复杂,关键设备能力平衡和主要工位场地利用率是生产的关键环节;指导生产的计划也复杂庞大,为保证计划编制、下达、执行和反馈的实时性和准确性,按照业务、时间等多维度将计划分为粒度不同的多个层次,它们之间紧密联系、协同配合。

(3)不确定性。包括供应商的关键原材料或零配件供应不确定、客户需求变更概率大以及制造商生产扰动等不确定因素,严重影响生产计划的制定和执行,以及企业生产的稳定性和产品按期交付率。

(4)阶段性。由于生产任务多变,订单到达时间随机,为了保证企业生产组织过程既能随时调整,又能保持相对稳定性和严肃性,采用分阶段的生产管控方式,保证每个阶段既相互独立又彼此联系。

随着客户的产品定制化需求越来越高,订单随机性、产品专用性、设计反复性和生产一次性更加明显,使得复杂装备制造企业在计划管理中面临诸多复杂的问题:

(1)产品生产计划主要由手工编制和闭环维护,对急单、大单无法快速平衡资源并准确评估可交货期,盲目接单造成生产中在制品积压,计划调整优化难度也很大。

(2)产品设计过程和生产过程并行,在结构和工艺设计完成前,缺乏指导预计划的数据模型。

(3)多项目并行环境中众多不确定因素对某个计划节点的影响极易引起级联效应,造成拖单或加班,形成恶性循环。

(4)装备产品整体计划涉及的时间维度很大,工序生产周期差异较大,按照时序约束关系和齐套性要求准时供给配套件的难度很大。

(5)产品设计、工艺规格在生产过程中反复修改,大大增加计划难度。

(6)管理维度、计划目的和方法的不同,下层计划往往忽视瓶颈资源制约,基于整体产能平衡的上层计划与下层计划无法对应,失去计划指导性和控制力。

因此,受到产品结构复杂、跨部门协作和众多不确定因素的影响,为满足订单预计划的可借鉴性、产品齐套性以及生产制造过程独立性与产品结构关联性的要求,将基于产品标准期量模板的分层生产网络计划方法应用到项目驱动的复杂装备制造企业计划管理中,对提高生产效率、减少生产成本有一定效果。

2 基于标准期量模板的分层网络计划模型

复杂装备产品分层网络计划包括根据标准期量模板刻画的生产阶段计划、部套装配计划和大工序计划,以及基于上层部套齐套要求和关键资源约束的零配件出产进度计划。计划层次之间的联系是基于滚动式技术原理,通过标准期量模板与网络图映射关系,根据不同项目阶段数据的详细度和准确度不同,在边设计、边生产、边修改的过程中从上到下逐渐细化,形成复杂装备产品不同粒度的分层网络计划。

2.1 标准期量模板与网络图定义及映射关系

2.1.1 标准期量模板和网络图定义

产品标准期量模板是根据以往相似产品历史生产经验总结的制造对象(产品、部套、部件、零件)在生产周期和生产数量等方面规定的标准数据,包括产品部套主件结构、时序关联关系、工序生产周期和关键资源配置等。随着订单需求的改变,这些产品标准期量模板的制定循序改善,对准确确定产品、部套和大工序投入/产出时间,做好生产过程各环节衔接以及缩短产品生产周期有重要作用。

为了在得到产品设计和详细工艺信息之前编制阶段性大节点计划,做好生产过程各环节衔接以及缩短产品生产周期,提出一个形式化数据模型——产品通用标准期量模板(Generic Standard of Scheduled Time and Quantity Model,GSTQM),可以用一个八元组来表示,记为GSTQM=(L,C,O,F,T,R,WC)。其中,L为GSTQM中产品生产阶段lk(k=1,2,…,s)集合,记为L={l1,l2,…,ls};C为GSTQM中部套ci(i=1,2,…,n)集合,记为C={c1,c2,…,cn};O为GSTOM中各部套的大工序oij(j=1,2,…,m)集合,记为O={o11,…,o1m,…,on1,…,onm},oij为部套ci的第j道工序;F为GSTQM中部套的装配关系cfi和大工序的时序关系ofij集合,cf(i-1)为c紧前工序集合,cfi+1为ci紧后工序集合,ofi(j-1)为oij紧前工序集合,tij为oij紧后工序集合。T为GSTQM中部套和大工序生产周期ti和tij集合,tij为部套ci的第j道大工序生产周期,记为T={{t1,t2,…,tn},{t11,…,t1m,…,tn1,…,tnm}};R为GSTQM中关键大设备资源rh(h=1,2,…,w)集合,记为R={r1,r2,…,rw};WC为GSTQM中生产中心wcg(g=1,2,…,p)集合,记为WC={wc1,wc2,…,wcp}。

2.1.2 标准期量模板与网络图的映射关系

标准期量模板作为产品生产计划的重要数据基础,其实质是产品结构、工艺工时和生产周期的数据信息集合,网络图可以直观表示出不同阶段计划进度。因此,利用标准期量模板编制网络计划的关键是建立二者之间的映射关系,即

映射关系1:{GSTQM×lk∨GSTQM×ci∨GSTQM×oij}↔ {G×vi∨G×vi′}。表示产品标准期量模板中的一个生产阶段、一个部套或一道大工序都唯一映射为网络图中的一个普通节点,且对于∀lk,ci,oij∈GSTQM,则G中一定有过渡节点[nks,nke],[nis,nie],[nijs,nije]与之对应,构成完整的网络图。

映射关系2:{GSTQM×ofij∨GSTQM×cfi}↔G×aij。表示期量模板中的时序关系和装配关系映射为网络图中的有向边。

映射关系3:{GSTQM×tij∨GSTQM×ti}↔G×li′。表示期量模板中的大工序生产周期和部套生产周期映射为网络图中的节点长度,则ti=∑oij∈citij,且对于vi→vj的累积生产周期为Ti→j,一定有Ti→j′≥Ti→j,其中Ti→j′为网络图关键路径。

映射关系4:{GSTQM×rh}↔G×ri′。表示期量模板中的关键大设备映射为网络图中的关键大设备,事实上期量模板中资源、加工中心等信息均与生产周期相同,映射到网络图相应节点中表示。

2.2 复杂装备分层网络计划模型

装备产品复杂的结构,不确定的生产过程,订单驱动的生产模式以及“边设计、边生产、边修改”的组织方式,决定其生产计划管理涵盖项目统筹、能力平衡、物料需求计划和生产作业计划等多个层面,不同的产品层次和时间跨度对计划功能的需求也不同。因此,根据产品标准期量模板和网络图映射关系,构建面向生产阶段、生产部套、生产大工序和生产零配件的复杂装备产品四层网络计划模型,实现多维度多阶段生产计划有效管控作用,如图1所示。

网络图分层根据以下原则进行:①下层网络图反馈到上层网络图的节点、工序或节点工序组合与之对应;②同层网络计划之间不允许存在联系,通过在上层网络计划中增加过渡节点将同层联系转化为上下层联系;③同层网络图节点可重叠,但大工序不能重叠;④上层的同一节点可被分解到不同的下层网络中;⑤不允许存在隔层网络计划之间的联系,隔层联系通过增加中间层过渡节点转换成相邻层之间的联系。

复杂装备产品生产周期较长,因此把接受的订单作为一个项目进行管理,以项目全生命周期管理原则为基础,将产品生产过程划分为5个阶段,即技术准备、工装准备、生产准备、产品制造和产成品交付。形成面向生产阶段的第一层网络图,控制项目大节点的启动、暂停或终止,及时处理客户不确定需求,最大程度降低损失。第二层网络计划是面向生产部套,为了缩短生产周期,在产品详细设计完成前,根据EBOM和部套期量快速生成预排的装配计划网络图,控制产品齐套性来保证严格交货期要求,用于指导设计和生产准备等活动,提高生产效率。第三层网络计划对每个部套根据标准期量模板扩展出基于关键大设备资源约束的生产大工序计划,协调各生产中心全部关键产能,对多订单项目进行调度,提高资源利用率,减少提前、拖期成本。产品设计和零配件生产工艺完成后,得到完整的MBOM,根据零配件和对应大工序关联关系,以生产大工序网络计划为基础,修正零配件产出进度形成第四层网络计划,指导各生产中心物料计划和作业计划编制执行。

3 改进分层网络计划算法

客户需求的影响在复杂装备产品制造过程中贯穿整个产品生命周期,以保证准时交货为首要目标,平衡关键资源,综合考虑产品部件的成套性要求。因此,在编制分层网络计划时,首先,根据订单交货期和期量模板采用倒排方式确定部套的开始/结束时间,保证齐套性;其次,以大工序对应的部套开始时间为基准,采用正排方式并考虑关键大设备约束,确定大工序的开始/结束时间,提高关键资源利用率;最后,根据部套完成时间,基于关键大设备工序约束修正零配件出产进度计划。

3.1 参数描述

(1)以客户订单和产品全生命周期为基础,假设一个产品项目P交货时间为T,可以划分为L个生产阶段,控制项目不同阶段的启动、暂停或终止。Lk(k=0,1,…,s)表示产品项目P的第k个生产阶段;L0表示生产阶段网络图的开始节点;Ls表示生产阶段网络图的结束节点。生产阶段Lk的持续时间为Tk,T0=Tl=0;生产阶段Lk的开始时间为Sk;完成时间为Ek。生产阶段网络计划的初始化开始时间为S;结束时间为E,有S=S0,E=Es。

(2)根据期量模板和生产主流程,假设产品项目P由n个生产部套构成,Ci(i=0,1,…,n)表示产品项目P的第i个生产部套;C0表示生产部套网络图的开始节点;Cn表示生产部套网络图的结束节点;生产部套Ci的持续时间为Di,D0=Dn=0;生产部套Ci的开始时间为STi,完成时间为ETi,有S=S0=ST0,E=Ek=ETn。每个部套均可经过不同的生产阶段,Cik表示第i个部套的第k个生产阶段。

(3)假设生产部套Ci在计划期内共有m个生产大工序需要加工,Cij(j=0,1,…,m)表示产品项目P的第i部套的第j个生产大工序;Ci0表示生产大工序网络图的开始节点;Cim表示生产大工序网络图的结束节点;生产大工序Cij的生产周期为dij,di0=dim=0,生产大工序Cij的开始时间为STij,完成时间为ETij。

(4)假设生产大工序Cij对应由Ci经MRP分解由h个直属零配件构成,Cijq(q=0,1,…,h)表示产品项目P的第i部套的第j个生产大工序对应的第q个直属零配件,零配件的交货期为Tijq。

(5)Lpre(k-1)表示Lk紧前生产阶段的节点集合,Lsuc(k+1)表示Lk紧后生产阶段的节点集合;Cpre(i-1)表示Ci紧前生产部套的节点集合,Csuc(i+1)表示Ci紧后生产部套的节点集合;Cipre(j-1)表示Cij紧前生产大工序的节点集合,Cisuc(j+1)表示Cij紧后生产大工序的节点集合。

3.2 网络计划时间参数计算

3.2.1 一级生产阶段网络计划算法

3.2.2 二级生产部套网络计划算法

3.2.3 三级生产序列大工序网络计划算法

步骤4:根据关键资源判断STi0是否可行,若不可行需要重新设置E,执行(1)~(3),直到STi0可行,转入步骤5。

3.2.4 四级生产零配件出产进度计划算法

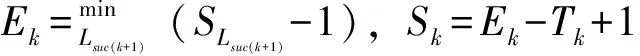

如图2所示,假设部套的交货期是2017-12-28,根据部套交货期倒推零配件q的交货期是2019-12-12,但是由于Ci2工序是关键大工序即占用关键大设备,其开始时间由上层计划确定是2017-12-14,为保证关键资源利用率和多项目协调计划,零配件q最迟2017-12-10交货,保证Ci1工序准时开始。

4 实用案例

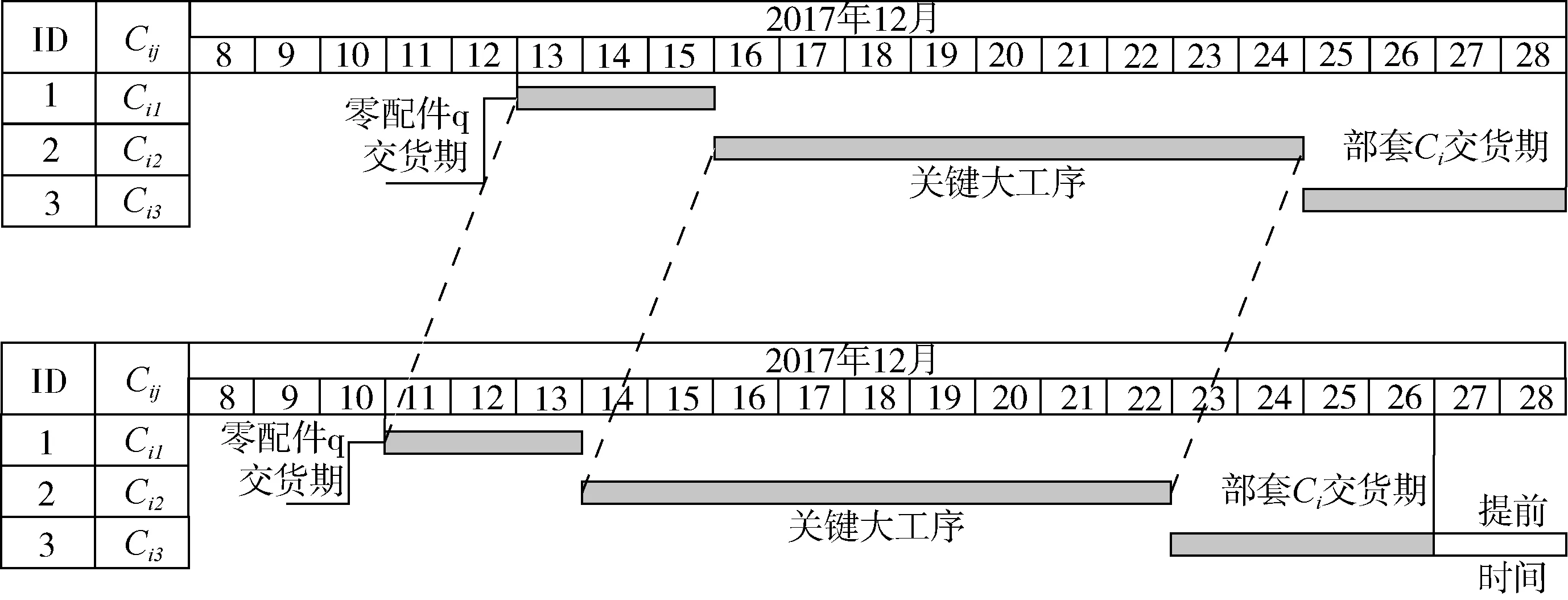

上述基于产品标准期量模板的分层生产网络计划模式已在某大型发电装备制造企业项目计划与调度系统(Project Planning and Schedule System,PPS)中应用。以一个交货期为2020-06-02的60万汽轮发电机为例,该产品由29个一级、二级和三级部套构成。首先,根据订单信息进行项目评估,设置生产阶段状态,按照部套期量模板和分层网络计划模型计算生产部套网络计划,结果如图3所示,生产部套网络计划的开始时间为2018-01-09。网络图中同时描述了部套号、部套名称、生产周期、部套开始/结束时间和关键设备占用情况,虚线代表关键路径。

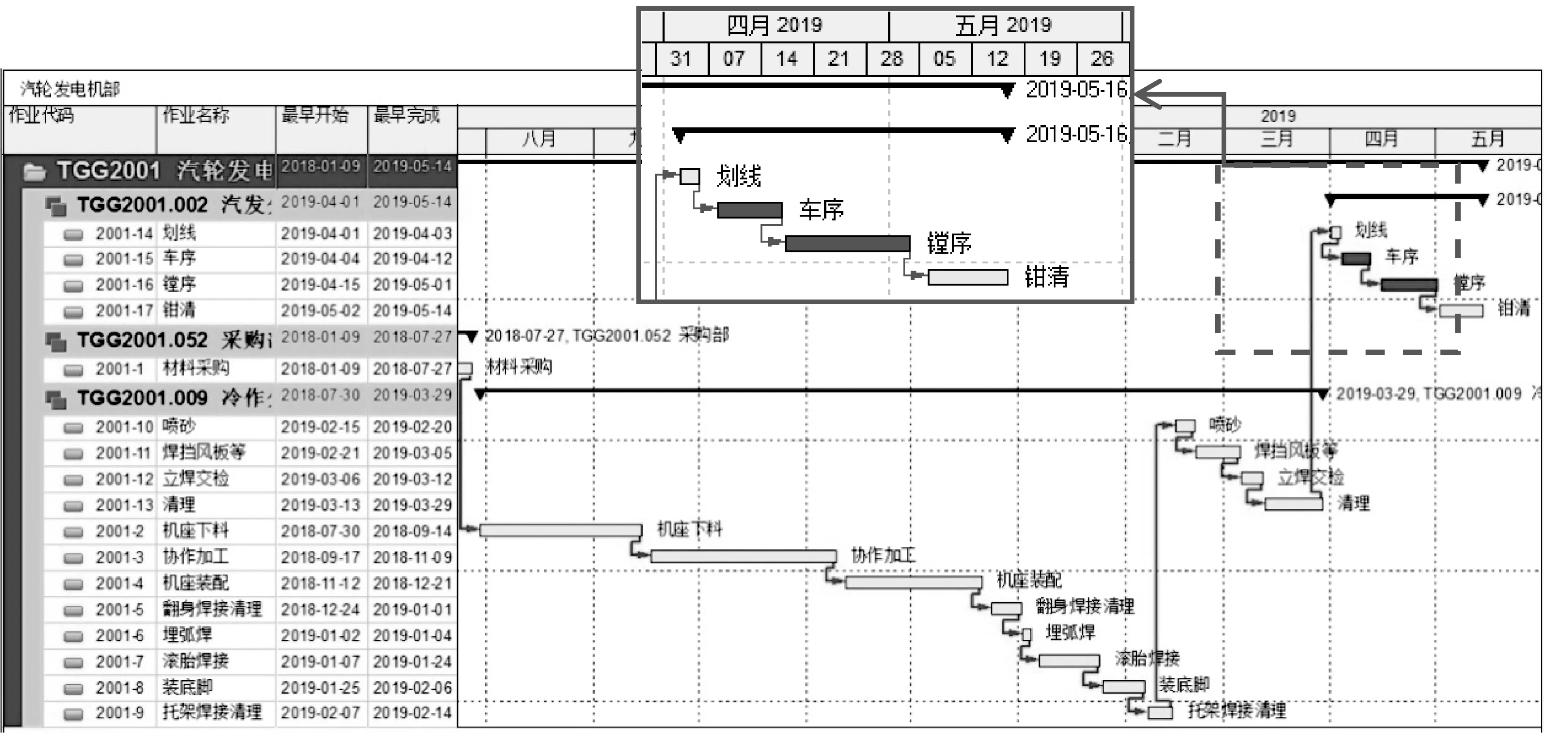

在生产部套网络计划的基础上,编制基于大工序生产周期和时序约束的三级网络计划,并对关键大设备资源进行平衡。图3中“TGG2001机座焊接与加工”由17个生产大工序和18个技术准备大工序组成,其中“车序”和“镗序”需要占用关键大设备。三级大工序计划计算结果如图4所示,通过有约束关系和时间进度的甘特图直观表示,同时也描述了大工序的加工中心信息,为加工中心作业计划编制提供上层数据依据。

图2 关键大工序对零配件交货期影响示意图

图3 某60万汽轮发电机生产网络计划图

图4 某部套生产大工序计划甘特图

在生产大工序计划的基础上,根据MBOM和上层产品项目计划进行MRP分解,得到零配件需求数量和时间。但为满足多订单交货期和成套性要求,需要根据零配件与大工序对应的关系,基于关键大工序修正零配件供应时间。

5 结语

本文针对复杂装备产品生产特点和项目驱动的生产管理模式,归纳出产品制造过程中计划管理的诸多问题,构建通用产品标准期量模板,并描述其与网络图映射关系,提出基于标准产品期量模板的分层生产网络计划模型,阐述各层计划之间的关系和分解逻辑,给出倒排和正排相结合的改进分层网络计划算法,将上层计划结果作为下层计划的依据,逐层细化精确。该方法在某复杂装备制造企业的应用表明,不仅能够实现不同尺度计划对生产过程的指导,还能从整体上控制生产进度,保证交货期,提高关键大设备利用率和企业生产效益。

[1]雷宗友.高端装备制造产业[M].上海:上海科学技术文献出版社,2014.

[2]姬永清,冷晟,周燕飞.结构相似产品单件小批生产计划方法研究[J].现代制造工程,2005(10):35-36.

[3]苏翔,潘燕华,宁宣熙.基于大型单件小批生产的MBOM增量接收研究[J].中国管理科学,2004,12(2):73-77.

[4]高迎平,杨振东,姜远扬.大型装备制造企业期量标准智能生成系统研究与实践[J].工业工程,2008,11(6):118-121.

[5]杨冰.网络计划计算模型的统一[J].系统工程理论与实践,2002,22(3):51-55.

[6]SE Elmaghraby.Activity nets:A guided tour through some recent developments. Eur J Oper Res[J].European Journal of Operational Research,1994,82(3):383-408.

[7]苏志雄,乞建勋,阚芝南.求解CPM网络计划的最大网络时差[J].运筹与管理,2014(1):33-38.

[8]Yakhchali S H,Ghodsypour S H.Computing latest starting times of activities in interval-valued networks with minimal time lags [J].European Journal of Operational Research,2010,200(3):874-880.

[9]徐志勇,张开富,李正兰,等.一种面向航空产品的分级网络计划方法[J].计算机集成制造系统,2006,12(5):727-730.

[10]葛兴涛,詹克强.基于网络计划模型的新型复杂卫星研制项目进度管理方法研究及应用[J].项目管理技术,2015(7):125-128.

[11]李林,李树丞.机械制造企业的网络计划分层模型[J].湖南大学学报:自然科学版,2000,27(2):99-104.

[12]徐建萍,郭钢,罗妤,等.大型复杂产品分层网络计划模型[J].中国机械工程,2010(5):540-544.

[13]徐建萍.大型机械装备基于项目制造的生产计划模式[J].现代制造工程,2011(11):42-48.

[14]姜思杰,徐晓飞,战德臣,等.大型单件小批生产的计划与控制模式[J].计算机集成制造系统,2001,7(2):1-5.PMT