页岩气井钻井液井眼强化技术

2018-03-27于成旺杨淑君赵素娟

于成旺, 杨淑君, 赵素娟

(中国石化江汉石油工程公司钻井一公司,湖北潜江430211)

国内外在页岩气水平井组钻井过程中,大多数首选具有强抑制性和良好润滑性的油基钻井液体系,以解决长水平井段的井壁稳定和高摩阻问题。但随着页岩气开发的不断深入,除了要解决长水平井段的诸多技术难题(如:井身轨迹、井眼稳定、降阻防卡等)外,对地下和周边生态环境的保护已刻不容缓,所面临的环境保护压力越来越大,国内外各大技术服务公司一直试图研发性能类似于油基钻井液的水基钻井液,以实现“水替油”,如贝克休斯公司的PERFORMAX、斯伦贝谢M-1公司的ULTRADRIL以及哈利伯顿公司等均已在一些井上成功应用了水基体系和合成基油体系。也有中国公司在四川长宁和威远页岩气区块成功应用高性能水基体系钻成了几十口井,而且钻井液密度高达2.0~2.3 g/cm3。随着开发的深入和地层特性的变化,如钻遇破碎带、裂缝异常发育的地层,采用油基体系仍然会出现大量掉块和严重井塌。为了解决易破碎性地层又垮又漏的复杂情况,需要及时有效地强化已形成的井眼。在钻井液中引入井眼强化剂YH11和BT100,室内实验对加入2种处理剂的钻井液进行了评价,研究出了一套适用于页岩气钻井液的井眼强化技术。

1 川渝页岩气钻井液技术难点及对策

1.1 地层特点

研究资料表明, 中国与北美地区主要页岩地层及井壁失稳机理存在很大差异。北美地区页岩气地层黏土矿物含量低,以伊利石为主要黏土矿物,多含蒙脱石和伊/蒙混层,井壁失稳主要是含有蒙脱石和伊/蒙混层发生水化膨胀与分散引起的。而四川龙马溪组页岩、五峰组页岩黏土矿物含量高,以伊利石为主,基本不含蒙脱石和伊/蒙混层。西南石油大学测试发现川南龙马溪组页岩黏土矿物含量高,分别为24.78%和34.56%,以伊利石为主,分别为72.30%和70.35%,不含蒙脱石和伊/蒙混层,黏土矿物表面水化是引起井壁失稳的主要原因。

1.2 钻井液技术主要对策

1)及时强封堵。页岩地层微裂缝、层理发育。以孔隙平均直径为5 nm为例,理论计算这些孔隙在油-水-页岩中可产生大约30 MPa的压力,在页岩毛细管自吸作用下孔隙压力增加,从而导致脆性页岩地层剥落、掉块和垮塌。因此,保证井壁稳定的关键除了钻井液能够提供良好的抑制性之外,及时、高效封堵井壁,在井壁近表面形成致密的封隔带,阻止钻井液液柱压力向井壁孔隙的传递,减少液柱压力支撑井壁的支撑力损失,是提高钻井液(无论水基还是油基)防塌能力的又一关键对策。

2)抑制页岩表面水化,降低页岩表面自由能。有效降低页岩表面自由能,增强页岩疏水性,可减缓页岩抗压强度的降低,有利于页岩地层的稳定。油基钻井液体系和合成基钻井液体系具有很好的抑制页岩水化和分散的能力,因此目前被广泛应用于页岩气井的钻井过程中。

因此,在钻井液中引入了井眼强化剂YH11和BT100,研究出了一套适用于页岩气钻井液的井眼强化技术。

2 井眼强化剂作用机理

1)井眼强化剂YH11随钻头破岩时迅速嵌入到井壁孔隙和微裂缝中, 产生沿井眼切线方向的挤压,无数已填充微裂缝并大量同时嵌入和挤压的微粒,可很大程度地降低地层渗透性,在井壁形成笼箍效应,减小了压差。优选粒径的颗粒和特殊的填充介质,对先期刚性架桥颗粒形成的封堵塞进一步封堵填充,彻底封堵渗滤通道, 强化堵塞体的强度, 提高井壁承压能力。它能在近井壁带迅速阻止钻井液向地层深部渗入,避免滤液对储层的敏感性损害。

图1 井眼强化剂YH11作用原理物理模型

2)BT100是以刚性材料和改性有机硅酸盐类材料组成,刚性类封堵剂主要通过物理成膜作用稳定井壁,而改性有机硅酸盐主要通过化学作用稳定井壁(包括自身的化学胶凝反应及其与黏土矿物、钙镁离子等的化学反应)。通过封堵材料的物理封堵作用和化学成膜封堵作用在近井壁地带形成致密且承压能力强的封堵层,阻止滤液进一步侵入地层,达到持久承压稳定井壁的目的。

BT100中化学成膜材料是控制整个成膜的关键,其主要成分为带负电的改性有机硅酸盐,其聚集体很小,足以因扩散和水力流动而进入页岩孔隙中,会克服凝聚而形成三维网状凝胶结构,同时地层水中的多价金属离子会快速与这些聚集体反应生成不溶沉淀物,同时能强烈吸附在页岩上或与泥页岩发生化学反应生成有机硅铝酸盐凝胶体,有效降低泥页岩的孔隙尺寸,从而提供物理屏障以防止进一步的滤液侵入和压力穿透,上述形成凝胶和沉淀的过程非常快,能在发生较大滤失和压力穿透前形成。另一方面,降低页岩渗透率可以提高页岩-流体膜效率。当然,为防止钻井液中水向地层侵入,钻井液中水活度不能高于页岩水活度。BT100能有效地封固裂缝泥页岩地层,而生成的凝胶可封堵泥页岩孔隙和微裂缝。

3 实验结果与讨论

首先在室内进行了YH11作用效果评价实验和BT100成膜效率实验,然后加入YH11和BT100配制高性能水基钻井液体系,进行性能对比评价实验。高性能水基钻井液体系配方如下。

3%膨润土+3%井眼强化剂YH11+4%复合降滤 失 剂 +4% SMP-Ⅱ+(0.5%~2%)PAC-LV+5%纳米润滑剂+1.5%OP-10+0.5%NaOH+0.5%CaO+5%KCl+(0.5%~1%)BT100

3.1 YH11对流变性的影响

YH11对水基钻井液性能的影响见表1。

表1 YH11对水基钻井液性能的影响

由表1可知,超细碳酸钙的颗粒细, 比表面大,表面亲水, 加入井浆后, 井浆自由水减少,对流变性影响比较明显;国外同类产品FLC200含高分子结构的聚合物,由于其具有吸水膨胀性等,FLC200对钻井液流变性影响明显;YH11经过特殊表面处理,在明显降低滤失量的同时,具备高强度封堵性能的基础上,能最大限度地控制对流变性的影响。

3.2 YH11单剂效果室内评价

3.2.1 渗透/承压测试

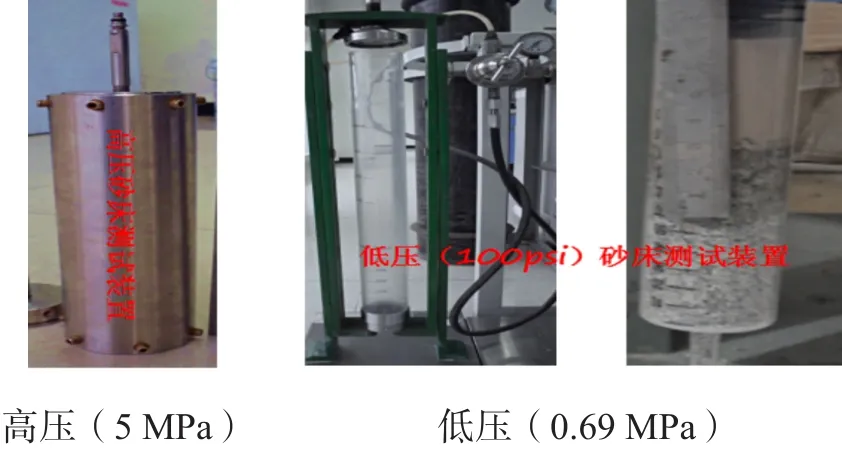

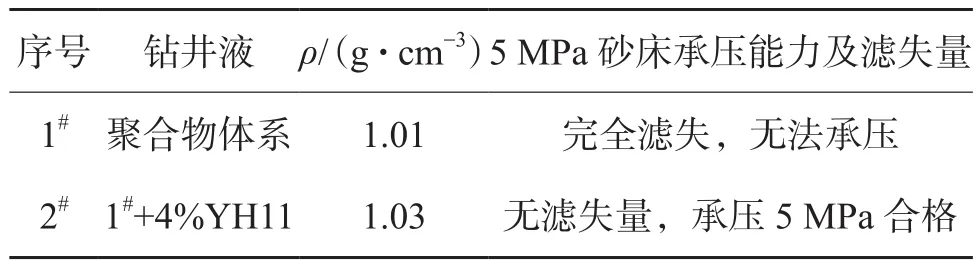

先将210 g河砂(粒径为0.45~0.90 mm)装入高压滤失杯,再加入适量测试浆。测试开始后,将压力从0增加至0.7 MPa,稳压30 min,然后在60~90 s内将压力从0.7 MPa增加至5 MPa。在5 MPa下稳压10 min,观察实验浆侵入程度及承压情况。测得聚合物体系完全滤失,无法承压,加入4%YH11后,在5 MPa下无滤失量,见图2和表2。

图2 砂床测试实验装置

表2 高压砂床测试结果

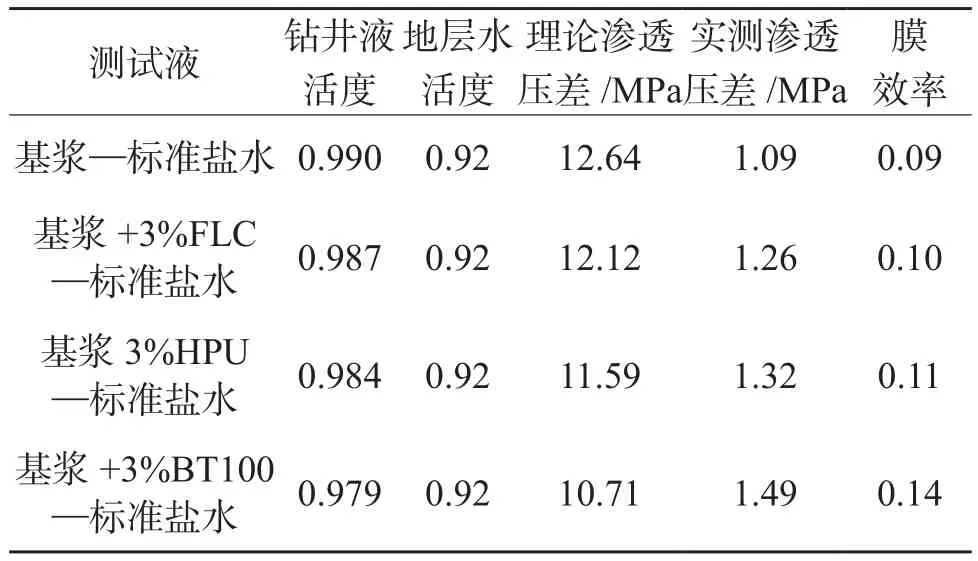

3.3 BT100滤膜膜效率实验

在初始水力压差为0的条件下,将岩心上游端和下游端分别通入活度不同的2种流体。若泥页岩存在一定的膜效率,将使岩样上下两端形成一定的化学势差,流体发生相应的流动,并引起上下游两端的压力发生变化,通过压力传感器和差压传感器实时检测岩样下端封闭流体的动态压力变化,按半透膜的渗透压计算公式即可计算出泥页岩的膜效率。根据国内外研究,泥页岩渗透率在0.01~0.001 mD左右,甚至更低时才能具有半透膜特征,室内制作出满足要求的人工岩心,模拟地层水饱和岩样,将岩心放入夹持器,上端与实验钻井液容器连通,按照实验步骤,进行成膜剂膜效率实验。

从表3可以看出,在基浆中加入成膜剂后,均能够提高基浆的膜效率,其中FLC和HPU的膜效率提高率分别为11.1%、22.2%,而BT100膜效率提高率达到55.5%,提高作用显著。这表明BT100可以在基浆中形成良好而致密的膜,可以提高膜效率,有利于实现泥页岩的井壁稳定。

表3 膜效率实验数据

3.4 YH11-BT100钻井液体系评价

对影响钻井液黏度的处理剂PAC-LV的加量进行配伍性实验,通过对比黏度和滤失量大小确定处理剂加量。然后通过实验对加入YH11和BT100处理剂的高性能水基钻井液体系进行评价。

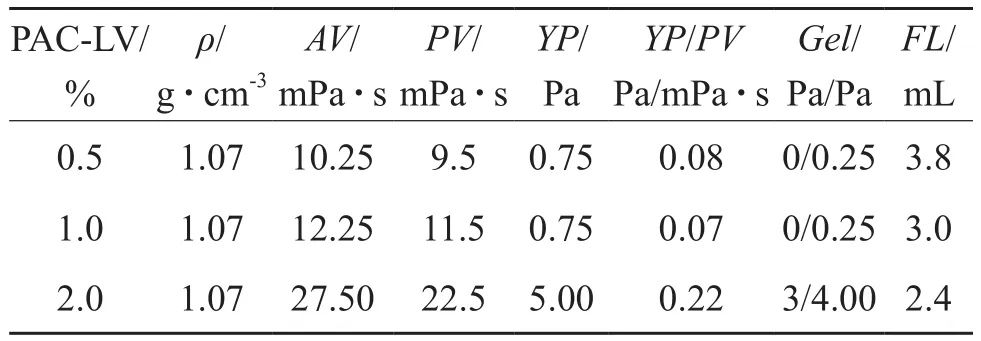

3.4.1 PAC-LV加量配伍性

实验测试了不同加量PAC-LV对钻井液性能的影响,结果见表4。当PAC-LV加量为1.0%时,钻井液的各项性能都优于PAC-LV加量为0.5%时,因此确定PAC-LV加量为1.0%。

表4 PAC-LV加量实验结果

3.4.2 可加重性

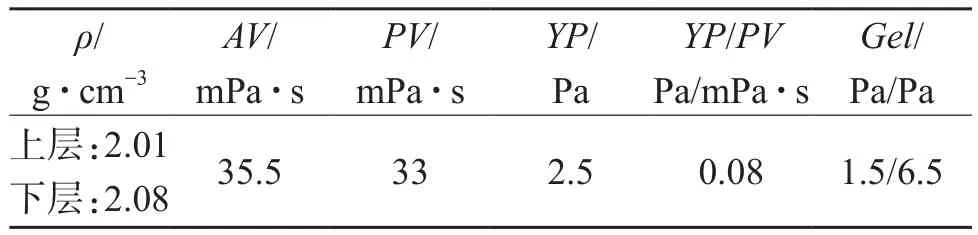

页岩气地层随着开发的深入和地层特性的变化,如钻遇破碎带、裂缝异常发育的地层,采用油基体系仍然会出现大量掉块和严重井塌,甚至出现因井壁垮塌不能得到有效解决而无法继续钻进的情况。为了解决这类地层的防塌问题,目前现场最有效的办法就是采取适当提高钻井液密度来支撑井壁,因此,钻井液体系必须有足够的固相容纳能力,使其在高密度下仍能保持较好的流变性。由表5可以看出,该钻井液体系在加重到2.08 g/cm3时仍然具有较好流变性,完全满足安全钻井的需要。

表5 钻井液加重至不同密度时性能对比

3.4.3 稳定性

将钻井液加重至2.08 g/cm3后,取350 mL钻井液放入老化罐,然后放入滚子加热炉中,150 ℃高温滚动8 h,静置24 h后测量老化罐中钻井液柱上、下层的密度差值,见表6。由表6可知,上、下层密度差值为0.07 g/cm3小于0.1 g/cm3,满足安全钻井需要。

表6 沉降稳定性实验结果

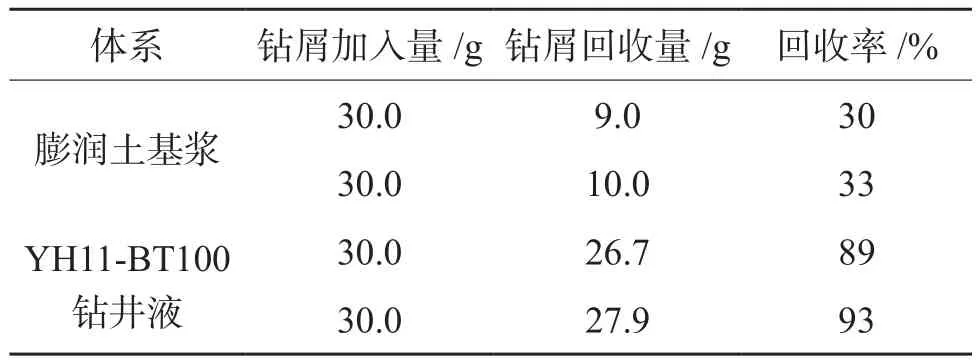

3.4.4 抑制性

量取已配制好的钻井液350 mL,称取实验用钻屑30 g(粒径为2.00~3.20 mm),称取抑制剂搅拌均匀后放入老化罐中,然后放入滚动加热炉中120 ℃下滚动加热4 h,滚动16 h后用孔径为0.45 mm筛过滤出未分散的钻屑,在105 ℃±3 ℃下烘干钻屑并称其重量,计算回收率,见表7。

表7 钻屑回收率实验结果

由表7可以看出,膨润土基浆的钻屑回收率平均值为31.5%,优选出的钻井液的钻屑回收率平均值达到了91%,由此可见该钻井液具有很强的抑制性。

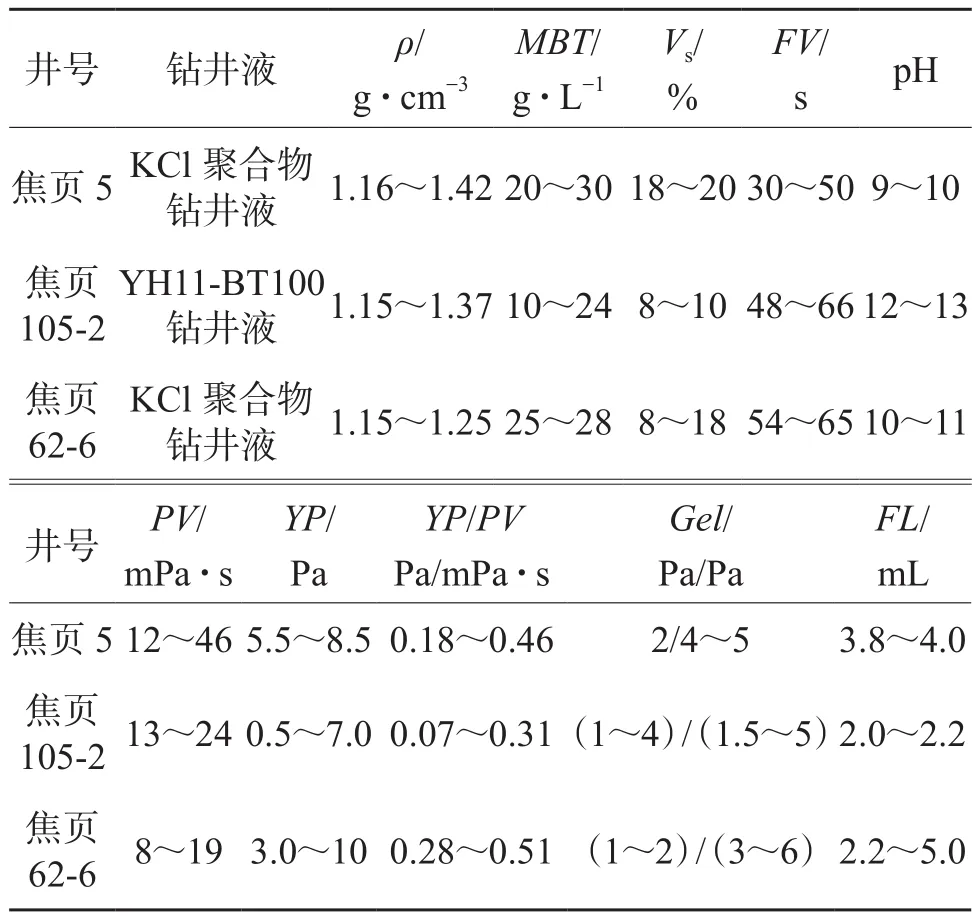

3.4.5 携砂性

室内实验显示钻井液体系动切力及动塑比偏低,考虑到现场应用时因地层造浆、增黏剂厂家及效果不同、装袋时产生误差和加处理剂时计量误差等原因,因此增黏剂的加量根据实际钻进情况补充。焦页105-2井钻井液性能与邻井对比见表8,由表8可知,以水基钻井液的“三低一强”性能为标准,YH11-BT100钻井液体系与已经成熟应用的KCl聚合物钻井液体系比较,在“低密度、低黏切”方面,性能可能只是持平,但在“低失水、强抑制封堵”方面,性能优势显著。在钻井现场实际应用中,YH11-BT100钻井液体系的动切力和动塑比均能满足携砂要求。

表8 焦页105-2井钻井液性能与邻井对比结果

105-2井的振动筛返砂和岩屑情况见图3。

图3 焦页105-2井的振动筛返砂和岩屑

4 现场应用

钻井液井眼强化技术在中石化涪陵页岩气示范区应用后取得了良好的效果。

4.1 基本情况

焦页105-2井是部署在川东南地区川东高陡包鸾-焦石坝背斜带乌江3号断背斜构造的一口评价井,地处重庆市涪陵区白涛镇高峰村1组。该井设计井深为4890 m,水平段长为1434.22 m。以上奥陶统五峰组-下志留统龙马溪组下部页岩气层段为主要目的层。

4.2 钻井液配制和维护情况

1)钻井液配方为 3%膨润土+3%井眼强化剂YH11+4%复合降滤失剂+4%SMP-Ⅱ+1.0% PAC-LV+(0.5%~1%)BT100+1.5%OP-10+0.5% NaOH+5 %KCl+5%纳米润滑剂+0.5%CaO

2)现场钻井液维护情况。①固相控制。充分利用现场的三级固控设备,振动筛筛布使用0.063 mm+0.076 mm组合,除砂器使用率100%,离心机使用率高达80%。利用每次接立柱时间检查筛布,探漏斗沉砂;发现筛布破损立即更换,漏斗积砂多马上清除。钻井液固相含量始终在10%以下。②胶液调整。使用硬度低的水配胶液,若配浆水硬度较高时应先加入纯碱,除去水中的Ca2+、Mg2+,以防止SiO32-与钙、镁离子结合产生沉淀;胶液中BT100和YH11的加量一般不低于5%,以保持钻井液的抑制性。③pH值调节。在YH11-BT100钻井液体系中,pH值低于11,BT100自身发生胶凝作用,pH值太高也易造成聚合物絮凝,黏度切力增大。所以钻井液的pH值应维持在11~13为好。施工过程中依据现场实际加入适量的烧碱水进行调节,保持pH值在12~13之间。

4.3 现场应用效果

焦页105-2井使用该钻井液体系的井段平均机械钻速为8.60 m/h,邻井焦页5井的平均机械钻速为3.36 m/h。由此可知该钻井液体系对比其他水基钻井液体系在提速方面有明显优势。

焦页105-2井二开期间从未发生过漏失,而邻井焦页5井二开共发生漏失19次,因此该钻井液体系在预防井漏上起到了关键作用。该井自使用强化井眼型高性能钻井液体系以来,钻井液流动性好,携砂良好,振动筛上返出岩屑均匀成型,无大掉块,井眼环空畅通,开泵无憋泵现象,定向钻进无托压现象。可见,该钻井液体系的抑制性良好,井壁稳定。

5 结论

1.井眼强化技术攻克了页岩气钻井中漏失与垮塌同存的技术难题。

2.由于该钻井液密度可调范围大,现场控制在低密度范围1.14~1.50 g/cm3,该体系抑制能力强,在防漏方面实现了低密度钻进,并且该钻井液体系具有良好的成膜封堵效果,解决了井壁稳定和承压能力低的矛盾,减少了井下复杂情况,确保了井下安全,进一步促进了机械钻速的提高。

3.基于井眼强化技术支持的高性能钻井液体系抑制能力强,井壁稳定,井径规则,润滑性好,施工井段摩阻、扭矩小,为国家级涪陵页岩气示范区建设提供了技术支撑。