基于数值模拟的农用拖拉机舒适度研究

2018-03-27陆兴华

陆兴华, 姜 涛, 魏 盼

(1.徐州工程学院机电工程学院,江苏徐州 221000; 2.南京航空航天大学机电学院,江苏南京 210000)

农用拖拉机的工作过程中必须满足以下几项要求,具有较高的推力应对农田土壤变形;可以用于道路和越野运输;在普通道路上运行时,具有适当的速度和良好的处理性能;可以为农机使用者提供良好的舒适度[1-2]。随着现代农业机械的多样化和性能的不断提升,农机舒适程度成为农机驾驶员关心的问题,在较大速度下农机舒适程度和安全性至关重要。乘坐舒适程度主要影响因素是农机运行过程中的振动,而对于整台农用机械来说,产生振动的过程复杂,通过一定的简化,可以将振动分为3个等级。第一等级是农机车轮在径向的柔性化程度、第二等级是拖拉机底盘与驾驶舱连接程度;第三等级是座椅与驾驶舱的连接程度。

关于农用机械整机舒适度的研究较少,陈东辉等开发了一套农用机械动态仿真软件,建立四自由度模拟试验台,对农机田间行走姿态进行模拟[3],但是只考虑了车轮与地面的动态特性,没有考虑样机对于舒适度的影响。苑严伟等开发了农机虚拟交互控制系统,实现了农机的信息化与自动控制[4],但是没有考虑自动采集的环境信息对农机的影响。关于农机随机模拟的研究主要集中在农机部件,如农机蒙皮[5]、柴油机[6]、车身结构强度[7]、播种机圆形刀[8]、车身横摆稳定性[9]。根据以上分级,对于农业机械部件的数值模拟主要是轮胎与土壤相互作用的数值仿真,轮胎的胎面参数与整体构型是影响振动与舒适度的主要因素[10-13]。所以在进行整机的动力学仿真后,需要对车轮进行数值仿真与优化设计。从数值角度看,农机舒适度模拟目的是确定一种悬架参数的最佳组合,使得振动传输到驾驶员的加速度最小。而在实际测量时,采用四支柱试验台进行测试[2,14],利用加速度传感器采集拖拉机工作时轮胎与地面、底盘与驾驶舱、驾驶舱与驾驶座的加速度。通过试验数据与仿真对比,提出提高农机舒适程度的措施。

1 普通拖拉机数值模型

1.1 拖拉机动力学模型设计

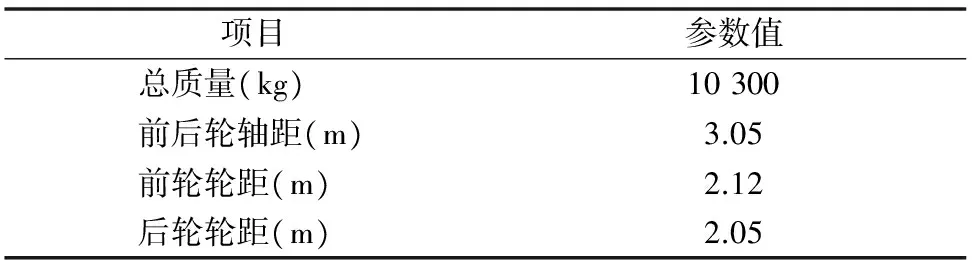

选取拖拉机原型为相对高档的农用拖拉机,基本尺寸及技术参数见表1。

表1 模型拖拉机参数

拖拉机在可变性的土壤上进行模拟,拖拉机行驶的速度为7.2 km/h。图1-a为拖拉机三维实体模型,图1-b为动力学模型。所设计的拖拉机模型主要是1个主体车身框架,在车身上通过3个旋转对称的被动式气动悬架连接驾驶舱,在驾驶舱内,使用气动弹簧和阻尼器连接座椅。前轮用独立的主动可控双横臂悬挂装置连接到车身,悬架的长度通过一对电控气动执行器进行调节,拖拉机后桥和车身不使用悬架连接。前悬挂系统有2个作用:当拖拉机在农田作业时,执行器锁定,可以促进拖拉机的牵引力增加;当拖拉机在普通道路上行驶时,执行器解锁,可以减少拖拉机整体占路面面积,减少车距。驾驶员可以控制前悬架的打开与关闭。

如图1-b的动力学模型,将拖拉机简化为一系列通过弹簧阻尼系统连接的刚体组。主要组成部分包括:(1)用1个刚体表示拖拉机底盘,后桥刚性连接在拖拉机底盘上,没有相对移动。拖拉机底盘具有3个方向的自由度,包括上下起伏(z方向)、俯仰(绕x轴转动)、中心旋转(绕z轴转动)。(2)用1个刚体表示驾驶舱,同样具有3个方向的自由度。(3)驾驶舱的座椅用只有1个自由度的刚体表示,通过添加负载来模拟驾驶员的等效质量。(4)拖拉机的车轮用4个圆柱形刚体表示,每个圆柱体沿着外表面圆周的切线方向进行垂直和旋转运动。

1.2 动力学仿真与测试验证

对拖拉机模型进行动力学仿真,分析在悬挂锁死和解锁2种情况下,驾驶舱发生起伏和俯仰运动的加速度。利用四支柱试验台进行测试试验,进行对比。测试试验如下:(1)利用4个单轴压电加速度计测量每个轮轴处的垂直加速度;(2)利用4个单轴加速度计测量底盘上悬架的连接点垂直加速度;(3)利用惯性陀螺仪平台测量驾驶舱在3个方向的加速度,包括拖拉机长度方向y、横向x、垂直方向z,俯仰角速度ωx,摇晃角速度ωy,偏转角速度ωz;(4)在座位支撑处放置2个三轴压电加速度计,来评估驾驶员的舒适程度;(5)利用4个单轴压电加速度计测量四支柱激振平台的输入加速度。

测试系统的采样频率为500 Hz,并进行15 Hz的低通滤波去除低频信号。在4支柱试验台上进行扫描正弦试验,单独测试拖拉机自身的俯仰、摇晃、偏转模式。通过4个执行器同频率振动来保证机身的垂直运动,通过前后2对执行器反向运动产生俯仰的效果,通过左侧执行器与右侧执行器相移相反来模拟中心旋转运动。

分别将前悬架锁死和解锁,利用扫描正弦试验获得拖拉机驾驶舱连接的非线性参数。同时在近似数值仿真时,添加相同的参数,保证仿真条件与试验测试的条件相匹配。在前悬挂系统执行器关闭的情况下,采集各个传感器的加速度数据。根据1个支柱与驾驶舱运动加速度(包括起伏与俯仰)之间的传递函数,获得传递函数的幅值与相位角。保证4个执行器同时移动来测量起伏数据(图2-a),前后2对执行器反向运动来测量俯仰数据(图2-b)。同样,在前悬挂系统锁死的情况下进行相同试验,测试数据见图3。

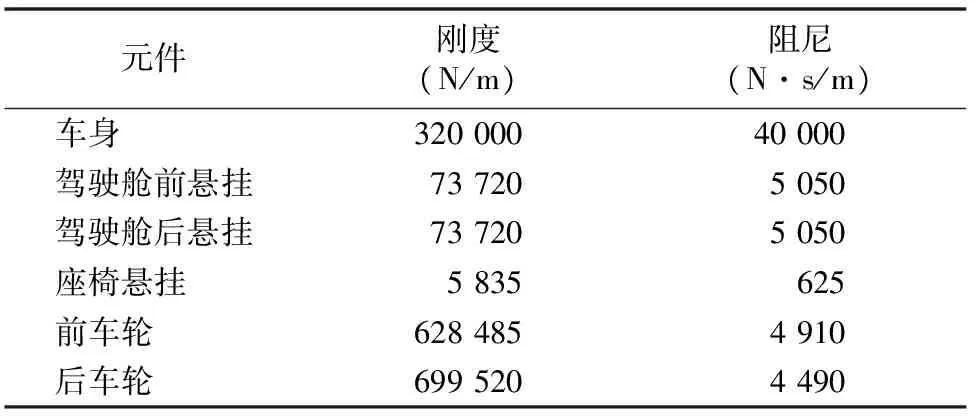

各个加速度传感器测得的弹簧阻尼和刚度参数见表2。

从拖拉机起伏、俯仰幅值来看,数值模拟的结果与试验测试的结果吻合程度较好,说明模拟仿真具有一定说服性。另外,起伏和俯仰的幅值变化程度小,均趋于稳定,表明驾驶舱受到激振作用产生的加速运动较小。起伏和俯仰幅值是舒适度的重要评估因素。

2 车轮土壤作用模型

2.1 车轮与土壤模型

假设土壤是一个连续的弹性层,车轮的碾压造成土壤的下沉,并在接触面上产生接触应力。假设接触应力是静应力,在下沉过程中,法向应力σ随着下沉量z的变化是非线性的,随着土壤变形时间发生变化。由图4-a可见,车轮与土壤发生接触碾压作用时,土壤所受法向应力逐渐增加,负载曲线为①,负载斜率为k1。当土壤重复被碾压或者处在变形恢复阶段时,卸载曲线为②,其曲线斜率为k2,而②同时为另一条负载曲线,说明随着下沉量的增加,法向应力是非线性变化的。

根据Mohr-Coulomb破坏准则,土壤的最大切向应力为

τmax=c+σtanφ。

(1)

式中:c为土壤内聚力,φ为剪切阻力角。在车轮与土壤发生接触作用时,土壤的变形区域与未变形区域之间产生切向位移,同时在车轮与土壤接触区域产生切向应力τ。由图4-b可见,τ与土壤层之间的相对位移是线性增加的,相对位移有上限值xlim,此时的切向应力最大为τmax。当切向应力增加到τmax时,切向应力将保持不变,直到车轮的胎面与所碾压的部分土壤脱离。这种土壤的特性反映出其具有塑料的性质,且土壤具有永久变形或者缓慢恢复的性质。

表2 拖拉机模型测试数据

以上是对土壤分析,下面对车轮胎面进行分析。考虑拖拉机特殊的工作环境,在动力学模型中,车轮是用1个刚性体来描述的,所以从提高舒适度的角度看,车轮的胎面纹理和凸耳分布是主要因素,从而可以将车轮胎面的3D形状抽象成2D来研究。每一个凸耳外表面是最先与土壤接触的部分,在凸耳的边界处是产生切向应力变化的地方,凸耳的侧面与土壤发生挤压作用。车轮凸耳的这些性质可以用于2D凸耳平面的应力与变形分析,用于土壤下沉和相对速度的计算。

2.2 车轮与土壤作用有限元模型

根据“2.1”节的思想,将车轮的胎面离散成基本单元,每个单元通过4个表面与土壤表面作用,包括凸耳底部、顶部、前侧面、后侧面。车轮胎面单元中心处施加切向接触力,根据公式(1),这些单元切向力的积分即可计算车轮整体的切向力和切向变形。对于土壤,采用同样的方式离散成基本单元,在于车轮作用过程中,每个单元产生的变形是动态变化的。由于土壤表面的离散元不足以土壤在垂直方向上的变形,所以采用线性插值的方式,利用车轮胎面的离散元数据对土壤离散元进行插值。车轮与土壤作用见图5。在车轮与土壤发生接触作用的时候,凸耳处产生接触应力,包括正应力σi和切应力τi,法向接触面积(胎面面积)为Aik,k=1,2,3,4,Aik表示i个凸耳单元与k个表面的接触面积。

对车轮而言,车轮在x方向与z方向所受的力与y方向扭矩计算如下所示。

(2)

式中:φik表示车轮的行驶方向与凸耳接触表面的法线方向的夹角。这3个方向的受力描述了拖拉机车轮的总体受力,也是拖拉机舒适度的评价因素。

2.3 数值模拟与结果分析

从公式(2)可以看出,影响受力大小的因素主要是凸耳与土壤的接触面积,即凸耳的4个表面,所以车轮轮胎的纹理是影响拖拉机舒适度的主要考虑指标。设计3种车轮表面纹理与凸耳形状,建立车轮与土壤作用模型,采用有限元仿真的方法,分析了3种车轮胎面与2中土壤作用的力学与变形特性。将土壤假设成具有可变性特性的塑性材料,根据文献[15],土壤的分类准则是Bekker参数,正应力和土壤下沉量之间关系如公式(3)所示。

(3)

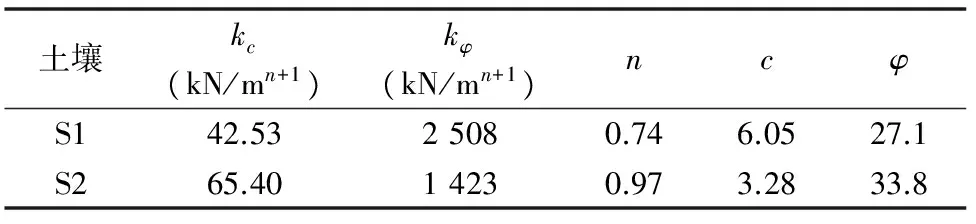

式中:b为轮胎宽度,kc和kφ为影响正应力的参数。在进行模拟时选择2种不同性能的土壤作为分析对象。一种为较硬的土壤S1,另一种为较软的土壤S2。

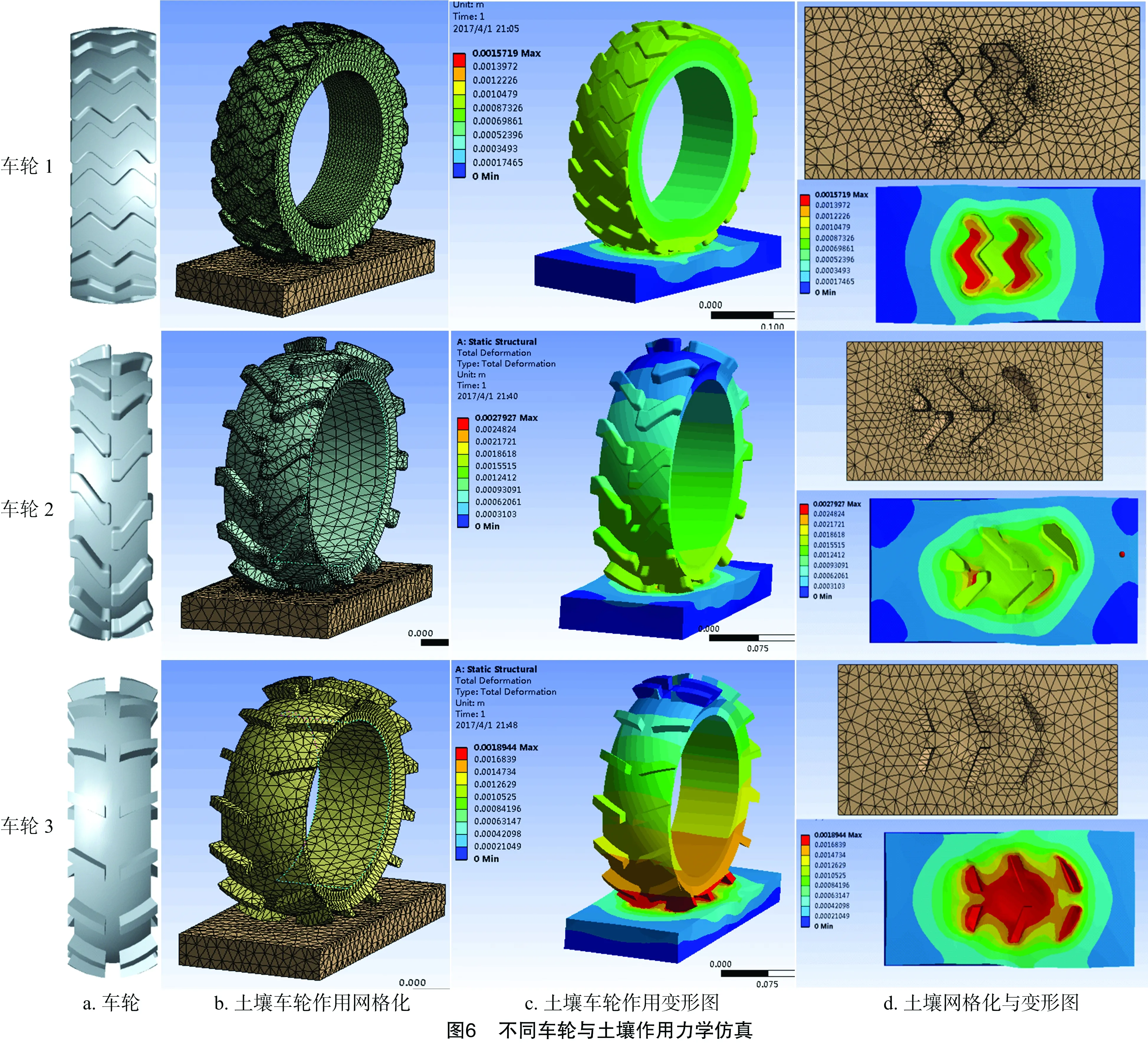

在车轮胎面设计时主要考虑胎面纹理,设计了3种不同胎面形状和宽度的轮胎(图6-a)。车轮轮胎的材料选择普通橡胶材料。车轮参数见表3,土壤性能、参数见表4。

表3 车轮参数

设置3种材料属性,分别将3种轮胎与2种土壤作用,进行仿真模拟。将土壤抽象为长方体,并将长方体地面固定,同时在车轮内圆柱面添加圆柱变形约束,车轮与土壤的接触为

表4 土壤性能参数

非连接接触[16]。为车轮添加重力、支撑力、周向扭矩。

车轮T1、T2、T3与硬质土壤S1相互作用的仿真结果见图6。车轮1的特点是凸耳顶面面积大、凸耳分布密集、车轮3的特点是凸耳顶面面积小、凸耳分布较为稀疏。

进行6次仿真分析,获得6种相互作用下的接触刚度和土壤的下沉量,结果见表5。

表5 车轮下沉量与接触刚度仿真结果

从图6、表5可以看出,硬质土壤的下沉量始终小于松软土壤下沉量,硬质土壤与车轮的等效接触刚度大于松软土壤与车轮的接触刚度,所以土壤的松软程度是影响拖拉机舒适度的因素之一,土质松软的土壤可以提高拖拉机驾驶的舒适程度。另外,车轮2与土壤作用的变形最大,但是平均变形最小,土壤变形较为均匀。综合比较可知,车轮2具有较好的综合性能,在硬质土壤和松软土壤上均能保持一定的稳定性。车轮1适合在硬质土壤上运行,比如拖拉机在普通公路上运行时,使用车轮1可以保持较好的舒适度。而车轮3适合在较为松软的土壤上使用,拖拉机在土质较松的农田工作时,选择车轮3可以提高舒适度。

3 拖拉机舒适度评价

经过数值仿真与试验测试,已经得到了拖拉机前悬挂系统、驾驶舱动力学特性、座椅动力学特性、车轮胎面形式、土壤松软分布等因素的仿真结果。下面建立这些因素对于拖拉机舒适度的非线性影响关系。选择座椅的加速度为描述舒适程度的因变量。

驾驶舱和座椅动力学参数与座椅的垂直加速度之间的关系见图7。车轮2在硬质土壤测试结果见图7-a,加速度值的均方根为0.017 9 m/s2。车轮3在硬质土壤测试结果见图7-b,加速度均方根为0.013 6 m/s2。车路2在松软土壤测试结果见图7-c,加速度均方根为0.006 8 m/s2。车轮3在松软土壤测试结果见图7-d,均方根为0.008 7 m/s2。

从图7可以看出,在硬质土壤上,座椅的竖直加速度大于在松软土壤上的加速度值。说明这2种车轮在松软土壤上运行时拖拉机舒适度高。加速度的均方根描述了加速度的变化情况,反映出在动力学模型中,各个悬架的动力学特性对座椅振动的影响程度。图7-c的加速度均方差最小,此时对应的动力学参数为座椅阻尼为624 N·s/m,驾驶舱阻尼为6 kN·s/m。座椅和驾驶舱悬架动力学参数不同,座椅垂直加速度不同,座椅的阻尼越小,驾驶舱阻尼越小,座椅的垂直加速度越大,拖拉机的舒适程度越差。相反,座椅的阻尼越大,驾驶舱的阻尼越大,座椅的垂直加速度越小,拖拉机的舒适程度越高。当座椅和驾驶舱的阻尼值非常大时,垂直加速度变化幅值非常小,且趋于平稳,拖拉机的舒适度非常高,驾驶员感受不到振动。

在动力学仿真中已经讨论了前悬架的锁死和解锁对拖拉机行驶的影响,即在前悬架锁死适合在农田中行驶,而前悬架解锁适合在普通公路上行驶。现探究悬架的阻尼参数对于座椅垂直加速度的关系,说明在不同硬度的土壤上行驶时,前悬挂对于舒适程度的影响程度。悬架阻尼与座椅加速度关系见图8。

从图8可以看出,座椅的垂直加速度均方差随着前悬挂阻尼增加呈现出下降的趋势。前悬架阻尼3 kN·s/m,在硬质土壤上行驶时,车轮1相对0阻尼情况加速度波动量减少 0.025 m/s2,舒适度改善11%。车轮2相对0阻尼情况的加速度波动量减少0.03 m/s2,舒适度提高12%。车轮3相对于0阻尼情况的加速度波动量减少0.05 m/s2,舒适度提高15%。考虑到不同的土壤情况,在硬质土壤上行驶时,车轮1的减振效果较好,如果使用车轮3,则可以通过增加前悬架的阻尼大小的方式来降低振动,而不需要对悬架进行解锁和锁死操作,提高拖拉机的工作效率。

4 结论

通过对农用拖拉机的动力学参数、车轮与土壤作用进行数值模拟,探究拖拉机各个悬挂动力学参数、车轮胎面形状、土壤硬度等因素对拖拉机座椅振动的影响,研究提高拖拉机驾驶舒适程度的问题。(1)所设计的具有多悬挂系统的拖拉机动力学模型及动力学仿真,可以获得各个悬挂参数,以及加速度的幅频相应曲线。仿真结果和试验结果基本吻合,仿真得到的参数为拖拉机舒适度分析提供数据。(2)所建立的车轮土壤作用的有限元模型,综合考虑了车轮胎面形状和土壤硬度。车轮凸耳顶面面积大、凸耳分布密集,在较松软的土壤上行驶时,座椅竖直加速度小,拖拉机舒适度高。相反,车轮凸耳顶面面积小,凸耳分布稀疏,在较硬的土壤上行驶时,座椅的竖直加速度大,拖拉机舒适度差。(3)座椅和驾驶舱悬架动力学参数不同,座椅垂直加速度不同,座椅的阻尼越小,驾驶舱阻尼越小,座椅的垂直加速度越大,拖拉机的舒适程度越差。相反,座椅的阻尼越大,驾驶舱的阻尼越大,座椅的垂直加速度越小,拖拉机的舒适程度越高。当座椅和驾驶舱的阻尼值非常大时,垂直加速度变化幅值非常小,且趋于平稳,拖拉机的舒适度非常高,驾驶员感受不到振动。(4)在硬质土壤上行驶时,车轮胎面面积大的车轮减振效果较好,如果减小车轮面积,则可以通过增加前悬架阻尼大小的方式来降低振动,而不需要对悬架进行解锁和锁死操作,提高拖拉机的工作效率。

[1]Melzi S,Negrini S,Sabbioni E. Numerical analysis of the effect of tire characteristics,soil response and suspensions tuning on the comfort of an agricultural vehicle[J]. Journal of Terramechanics,2014,55(55):17-27.

[2]Nguyen V N,Inaba S. Effects of tire inflation pressure and tractor velocity on dynamic wheel load and rear axle vibrations[J]. Journal of Terramechanics,2011,48(1):3-16.

[3]陈东辉,陈 勇,李重焕,等. 农业机械动态仿真软件开发与模拟[J]. 农业机械学报,2005,36(11):168-170.

[4]苑严伟,张小超,吴才聪,等. 农业机械虚拟试验交互控制系统[J]. 农业机械学报,2011,42(8):149-153.

[5]王大勇,于 雷,滕颖丽,等. 机车前围板蒙皮冲压成形模具设计及数值模拟[J]. 大连交通大学学报,2016,37(1):60-63.

[6]任素慧. 机车柴油机的高原工作过程数值模拟[D]. 成都:西南交通大学,2007.

[7]兰凤崇 ,陈吉清,林建国. 面向设计的车身结构刚度与强度分析[J]. 农业机械学报,2005,36(4):22-25.

[8]杨 帆,李问盈,李洪文,等. 免耕播种机缺口圆盘刀有限元静强度分析[J]. 农业机械学报,2010,41(6):53-55.

[9]杨建森,李 飞,丁海涛,等. 基于广义预测控制的汽车横摆稳定性控制[J]. 农业机械学报,2012,43(1):1-5.

[10]Gonzalez Cueto O,Iglesias Coronel C E,Lopez Bravo E,et al. Modelling in FEM the soil pressures distribution caused by a tyre on a Rhodic Ferralsol soil[J]. Journal of Terramechanics,2016 (63):61-67.

[11]Organization A. The state of the world’s land and water resources for food and agriculture.[J]. 2011,66(4):418-419.

[12]Farhadi P,Mohsenimanesh A,Alimardani R,et al. Evaluation of soil-tire interaction on a soil bin[J]. Agricultural Engineering International:The CIGR e-journal,2013,15(1):37-42.

[13]Gonzalez Cueto O,Iglesias Coronel C E,Recarey Morfa C A,et al. Three dimensional finite element model of soil compaction caused by agricultural tire traffic[J]. Computers and Electronics in Agriculture,2013,99(6):146-152.

[14]Nguyen V N,Inaba S. Effects of tire inflation pressure and tractor velocity on dynamic wheel load and rear axle vibrations[J]. Journal of Terramechanics,2011,48(1):3-16.

[15]Milosavljevic S,Mcbride D I,Bagheri N,et al. Exposure to whole-body vibration and mechanical shock:a field study of quad bike use in agriculture[J]. Annals of Occupational Hygiene,2011,55(3):286-295.

[16]Braghin F,Cheli F,Melzi S,et al. Experimental modal analysis and modelling of an agricultural tire[M]// Topics in model validation and uncertainty quantification:Volume 5. New York:Springer,2013:213-220.