甘薯联合收获机的研究现状及发展

2018-03-27胡志超胡良龙彭宝良王公仆王伯凯

王 冰, 胡志超, 胡良龙, 彭宝良, 王公仆, 王伯凯

(农业部南京农业机械化研究所,江苏南京 210014)

甘薯是重要的粮食、饲料、工业原料及新型能源用原料,是世界粮食生产的底线作物和极具竞争力的能源作物,亦是优质的抗癌保健食品,同时也是欠发达地区主要经济收入之一,生产意义重大[1-3]。据联合国粮食及农业组织统计,我国甘薯种植面积约为3.673 67×106hm2,约占世界甘薯种植总面积的45.06%;总产量约为8.52万t,约占世界甘薯总产量的 77.38%。我国甘薯种植面积和总产量均居世界第一[4]。甘薯是劳动密集型土下作物,其生产环节主要包括排种育苗、耕整起垄、剪苗、移栽、田间管理(灌溉、中耕、施药等)、收获(割蔓、挖掘、捡拾、清选、收集)等[5-6]。收获是甘薯生产中用工量和劳动强度最大的环节,其用工量占全过程的42%左右,主要包括割蔓、挖掘、捡拾、清选、收集等环节,目前国内甘薯收获机械的使用率依然很低(平原地区亦不足20%),仍以人工作业为主[7-10]。

1 甘薯联合收获装备的现状

甘薯机械化收获主要分为分段收获和联合收获等2种方式。分段收获的作业工序是先用割蔓机割除藤蔓,再用挖掘机械把甘薯挖出,经过初步清理铺放成条,然后由人工捡拾甘薯、分离杂物、装车运输[11]。目前,这种收获方法在我国及其他不发达国家应用得较多。甘薯联合收获是指采用一至数种设备完成秧蔓处理、限深挖掘、输送分离、清选分级、集薯装箱(或装车)等作业,可分为两段式联合收获和一次性联合收获等2种形式。两段式联合收获是指用单独的去蔓设备割除藤蔓,再采用挖掘联合收获机挖掘收获甘薯;一次性联合收获是指采用一种设备一次性完成从割蔓到收获所有环节的收获形式。甘薯联合收获机按动力来源的不同分为自走式和牵引式等2种类型;按清选方式的不同分为带人工清选台和带自动清选装置等2种类型;按集薯方式的不同分为自带集薯箱式和带配套运输车式等2种类型。

美国、英国、加拿大以两段式甘薯联合收获技术为主,机具以大型化牵引式机型为主,适宜在沙壤土上作业,配套动力大,功耗高,一次性投资巨大,对我国新疆地区的甘薯规模化种植有一定参考意义;日本、中国台湾的甘薯联合收获机则以小型化为主,多采用自走式机型,单垄作业,效率较低,配套动力较小,适宜在较疏松的土壤上作业,对我国甘薯的中小规模种植具有一定借鉴价值,但难以适应我国偏硬、偏黏土壤种植区。自走式和牵引式机型的对比见表1。

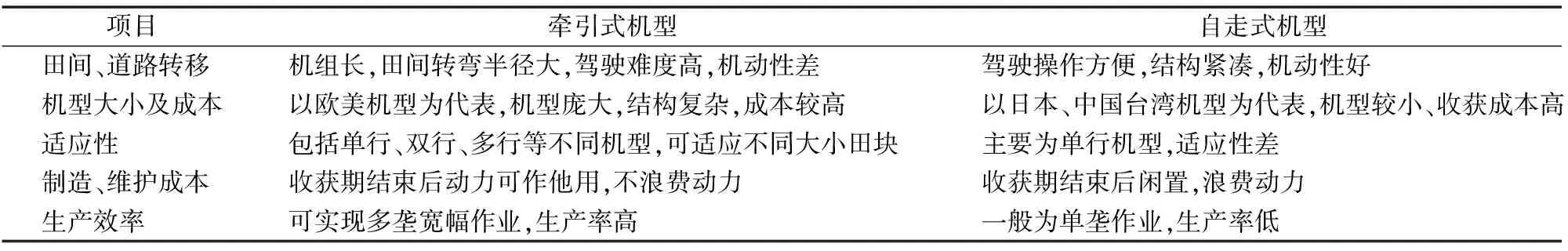

表1 牵引式和自走式机型的对比

近年来,国内一些单位开展了甘薯收获机械的研发工作,部分收获机具已经进入推广阶段[12-19]。近年来,农业部南京农业机械化研究所与中国农业科学院甘薯研究所、南通富来威农业装备有限公司、徐州天晟工程机械集团有限公司等单位合作,积极开展适合机械化收获作业的甘薯种植农艺、作业模式及配套的起垄、移栽、去蔓技术装备研发与试验示范,研发出数种与中小型、大型拖拉机相配套的分段挖掘犁、分段收获机[20-24],并在江苏、山东、河南、河北、四川等省进行试验、示范和应用,为现阶段甘薯生产提供有效技术装备支撑。另外,农业部南京农业机械化研究所在对比借鉴和消化吸收日本、美国、加拿大等国甘薯联合收获技术的基础上,利用已有技术沉淀,持续创新,成功创制出自走式薯类联合收获机,该收获机可一次完成限深、挖掘、输送、清土、去残蔓、清选、装箱等作业,可用于甘薯、马铃薯等薯类的收获[25-27]。

1.1 自走式甘薯联合收获机

1.1.1 日本机型 日本自走式甘薯联合收获机的生产厂家包括东洋农机株式会社、松山株式会社和小乔工业株式会社等3家,其生产的主要机型对比见表2。

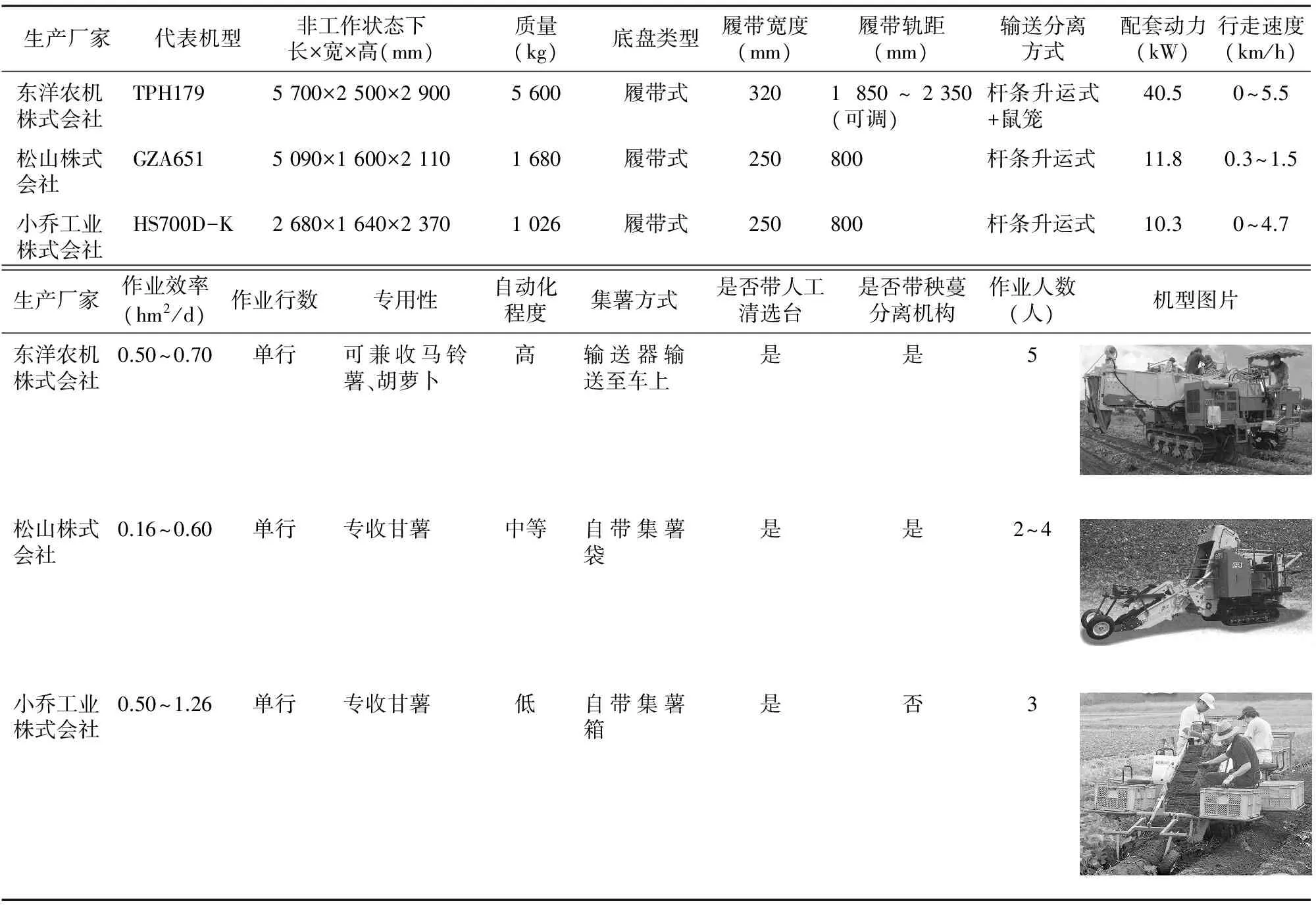

表2 日本的主要机型对比[28-30]

以日本松山株式会社的GZA651机型为代表,阐述自走式甘薯联合收获机的主要结构、工作原理。GZA651机型的主要功能是限深挖掘、输送分离、薯秧去除、人工清选、集薯等。日本自走式甘薯联合收获机的特点有以下几点:采用履带式底盘;部分机型采用独特的限深机构,配备薯秧分离装置、高精度的安全防护装置和可升降及可倾斜挂袋装置;单行收获;采用两级输送分离+人工清选模式;适用于沙壤土区的粉用甘薯收获。

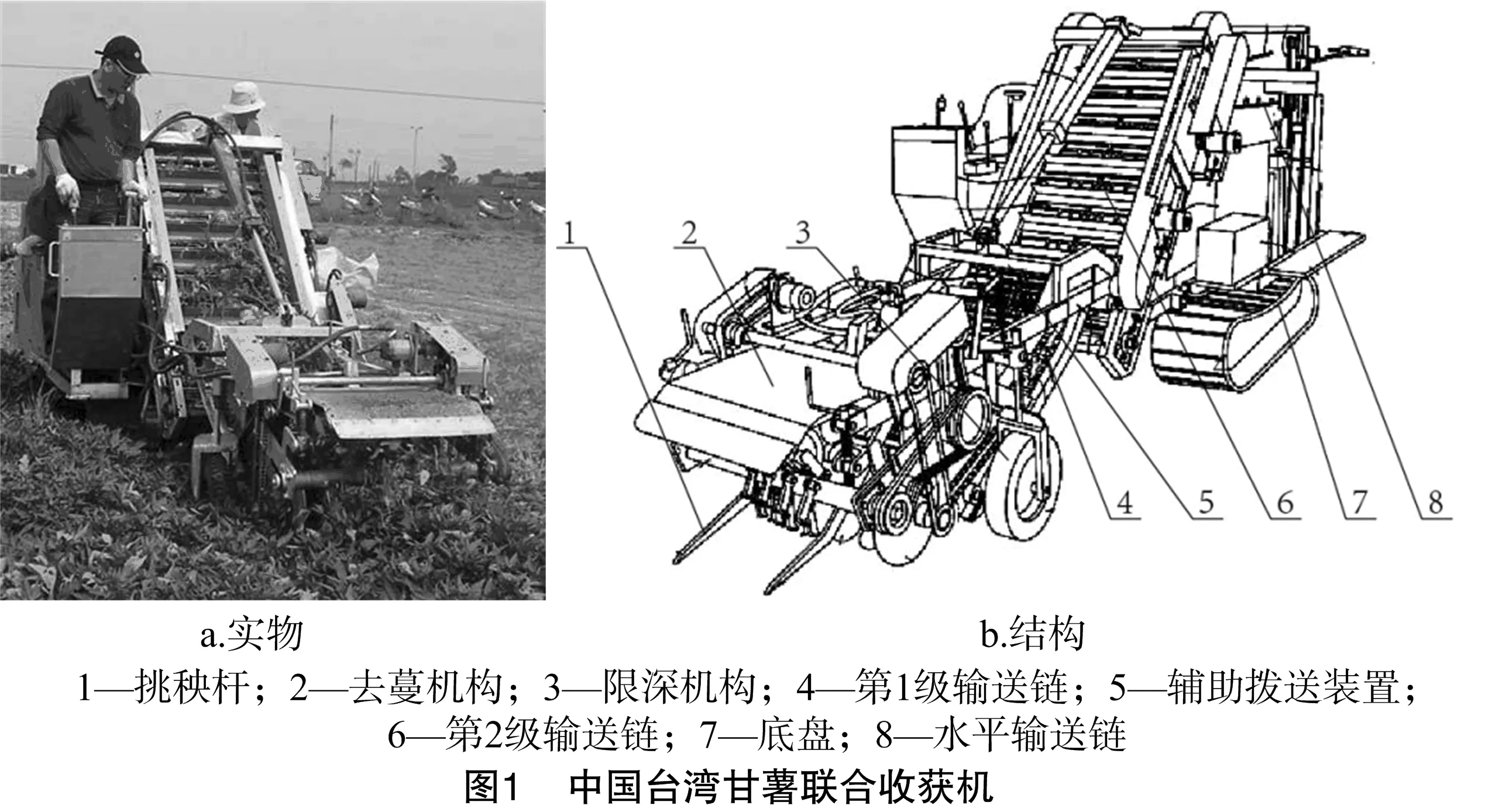

1.1.2 中国台湾机型 中国台湾甘薯联合收获机主要由台湾嘉义农业试验分析所的林金镦研发,并由千汉设计公司的吴汉筠进行商品化。中国台湾甘薯联合收获机的结构如图1所示,该联合收获机可一次完成切蔓、破垄、限深挖掘、输送分离、集薯等作业,为当前集成度最高的自走式甘薯联合收获机[31]。

中国台湾甘薯联合收获机的长、宽、高分别为5 700、1 900、1 850 mm,行走履带宽为400 mm,两侧中心矩为 1 030 mm,有效接地长度为1 350 mm,主要适用于能源用、粉用甘薯的单行收获。该机采用50马力四缸柴油机作为行走与收获机的动力源,其中1组油压回路驱动静液压无级变速器(hydraulic static transmission,简称HST),用来驱动收获机的行走底盘,另外2组油压回路驱动高速回转的除蔓刀、圆盘犁、输送链、油缸等。

中国台湾甘薯联合收获机前端装有1对挑秧杆,用来将甘薯秧蔓勾起,然后利用锤刀式除蔓刀切断秧蔓,并采用附有回转动力的圆盘犁将薯垄两旁的秧蔓切除,同时对垄两侧的土壤进行切削,便于挖掘犁将甘薯挖起。挖掘深度由支撑轮控制。挖起后,甘薯、土块以较小角度经第1级输送链进行输送分离,小于链杆间距的土壤和杂质物被排出机外;分离后的甘薯落入第2级输送提升装置,该装置输送角度约为45°,提升后的甘薯落入收获机后方分拣平台,由2人进行人工分拣,去除小部分土块及部分秧蔓后,甘薯被送入机体末端,掉入容量为500 kg的集薯袋内,装满后将其卸下放于田间。

中国台湾甘薯自走式联合收获机的特点:采用履带式自走底盘;可完成切蔓作业,比日本自走式收获机集成度高;采用液压驱动主要工作部件;设计有挑秧刀、带动力圆盘犁等特色结构;采用两级输送分离+人工清选模式;适用于沙壤土区的能源用甘薯收获。

1.2 牵引式甘薯联合收获机

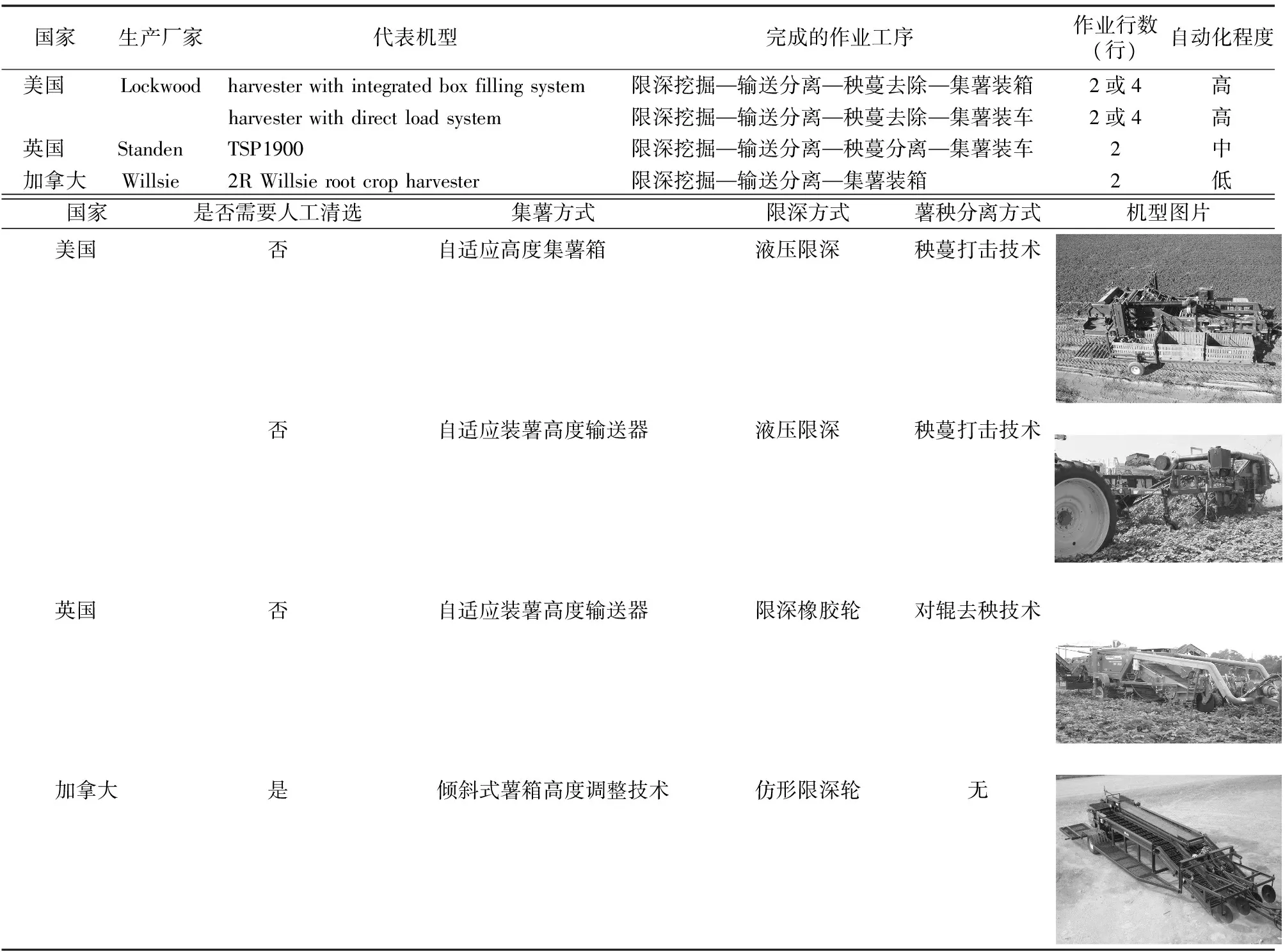

1.2.1 美国、英国、加拿大牵引式甘薯联合收获机 美国、英国、加拿大牵引式甘薯联合收获机以宽幅大功率机组为主。美国和英国的收获机生产率高,普遍采用气、电、液等技术,如挖掘部件采用了液压技术;碎土、分离部件采用了气压、气流、光电技术;采用传感器技术实现落薯高度、输送分离角度的自适应控制等。美国、英国、加拿大生产的牵引式甘薯联合收获机对比见表3。

综上所述,牵引式甘薯联合收获机分为3类。第1类以美国生产的机型为代表,与大型拖拉机配套。该类机型技术先进,例如美国Lockwood研制的4行harvester with direct load system机型,集液压、机械、电控、气压为一体,配套动力为186.5 kW,整机质量约为11 000 kg,收获行数为4行,收获时的行走速度为3.2~8.0 km/h,可一次完成秧蔓去除、限深挖掘、输送分离、集薯等作业,集成度高,在自动化控制、薯块分离、减少薯块损伤、集薯技术等方面有独特之处。此类机型配套动力大,价格昂贵。第2类以英国生产的机型为代表,与中型拖拉机配套。英国Standen公司生产的TSP1900甘薯联合收获机能一次完成限深挖掘、输送分离、秧蔓分离、装车等作业,此类机型采用浮动式切垄装置,对垄型有良好的适应性,可确保顺利挖掘;采用全幅宽多级清选分离栅,分离面积大,清选效果好;采用可调节角度的输送分离器,适应不同土壤含水率的作业;采用独特的秧蔓分离辊,可根据作业条件更换秧蔓分离辊的结构,调节分离辊的高度、间隙及运动参数,使机具达到最佳收获效果。第3类以加拿大生产的机型为代表,与大中型拖拉机配套。加拿大Willsie生产的2R Willsie root crop harvester结构简单,机型较长,地头转弯和田间转移不方便,适应性差,配套动力大于80 kW,纯生产率为0.30~0.35 hm2/h,能一次完成限深挖掘、输送分离、集果、装卸等作业,但须人工辅助进行清选分离,自动化程度低。

1.2.2 美国、英国、加拿大甘薯牵引式联合收获机采用的特色技术

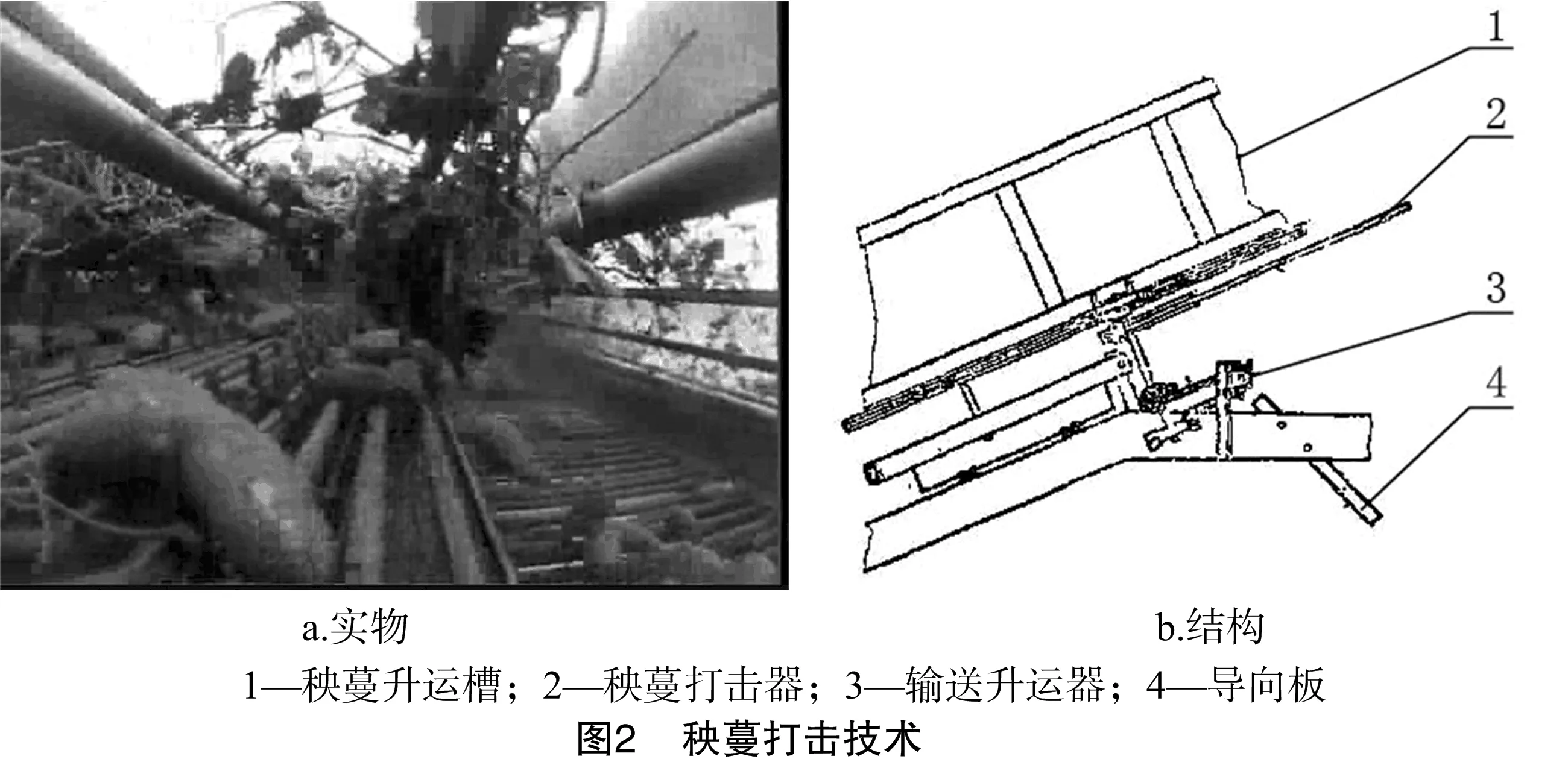

1.2.2.1 秧蔓分离技术 秧蔓分离技术包括秧蔓打击技术、对辊去秧技术和杆辊夹持式分离技术等3种。秧蔓打击机构如图2所示,其工作原理如下:旋转的杆条由于限制销接触而停止运动,杆条在限制销前发生弯曲;当杆条弯曲到一定程度时滑过限制销,此时杆条利用产生的高速冲击打击秧蔓。经过打击后,大于一定标准的最小薯块从秧蔓上掉落下来。美国Lockwood公司生产的机型采用了类似技术。

由图3可知,对辊去秧机构主要由螺纹去秧辊、光辊等组成,其工作原理如下:螺纹去秧辊上焊有螺旋抓手,作业时一组去秧辊上的螺纹去秧辊和光辊交错工作,螺纹抓手输送并下拉秧蔓,在光辊和螺旋抓手的挤压下去除秧蔓。设去秧光辊外缘到螺旋抓手外缘的距离为W,2个去秧辊的垂直位置高度差为W1。工作时,W应小于对应薯秧直径D,W和W1应以薯秧直径和薯块大小为依据进行调整。英国的收获机采用此种技术。

表3 美国、英国、加拿大的主要机型对比[32-34]

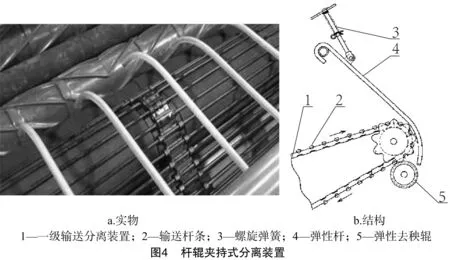

由图4可知,杆辊夹持式分离装置的工作原理如下:未分离去除的薯秧、杂草等到达一级输送分离装置的尾端后,通过弹性杆的阻挡作用导入一级输送分离装置的输送杆条和弹性去秧辊之间的间隙;一级输送分离装置杆条和弹性去秧辊的转向相反,薯块穿过弹性杆间的间隙,落至导薯板上,滑至二级输送分离装置上,薯秧、杂草在一级输送分离装置的输送杆条和弹性去秧辊的作用下被抛出机外,薯秧上未脱落的薯块则在弹性去秧辊和输送杆之间间隙的限制和薯块运动惯性力的作用下被强制摘下;弹性杆通过螺旋弹簧施加压力,其压力大小可通过设定弹簧的初始工作长度来调节,弹性杆具有防堵功能,遇到大于弹性杆间隙的土块、薯块等物料堆积现象时,弹性杆可克服其弹力让堆积物顺利通过后自动弹回原位。英国的收获机采用此种技术。

1.2.2.2 集薯技术 集薯技术包括自适应高度集薯装箱技术和自动集薯输送装车技术。为减小甘薯的损伤,自适应集卸薯输送器采用自动集薯输送装车技术。在收获机运转时,卸薯输送器将甘薯卸到运输车上,为减小输薯器到拖车之间的距离,输薯器出口距拖车的高度通常采用能改变输送器倾斜角度的液压油缸来调节。输送器的速度可以根据薯量大小进行调整。美国harvester with direct load system机型和英国TSP1900机型采用的是自动集薯输送装车技术。

薯装箱技术可控制甘薯自由落下的高度,减小下落速度,避免在装箱时由于甘薯落在薯箱的硬底上而引起损伤。加拿大2R Willsie root crop harvester机型采用控制薯箱高度的方法来控制下落高度;美国harvester with integrated box filling system机型采用控制输薯器高度的方法来控制甘薯下落高度(图5)。

2 甘薯联合收获机的发展趋势

2.1 不断提高甘薯联合收获机的适应性和系列化程度

根据田块大小和种植规模,研发单行、多行系列联合收获机;根据使用条件,研发可更换工作部件,如更换分离机构和挖掘铲等的联合收获机,以提高机器的适应性。

2.2 不断研发满足多种作业需求的关键附件

为扩大机器使用范围,应重视关键附件的研究,例如,可根据种植户的需求研发甘薯收集箱、坡地工作装置、输送式卸薯器、倾翻式卸薯箱、土块分离机构、秧蔓去除机构等。

2.3 作业参数的可调性将进一步增强

甘薯联合收获机在结构上应加大可调工作部件的研发,其目的是根据机器的前进速度来调节工作部件的速度,从而提高机器的作业质量。可调工作部件的参数包括升运链抖动轮的振幅、输送分离器的倾角、秧蔓分离机构的间隙、薯箱和卸薯高度等。

2.4 重视非金属材料的使用

为减小甘薯的损伤和部分易损件的磨损,甘薯联合收获机的部分结构应采用非金属材料,例如,在输送分离器的侧壁、升运器的杆条上安装橡胶保护层;秧蔓分离机构采用弹性非金属材料等。所有与甘薯接触的工作部件都应考虑安装非金属材料保护层,例如,升运链式甘薯联合收获机存在升运链磨损的共性问题,可考虑采用安装在高强度橡胶带上的杆条升运器取代安装在钢制链条上的杆条式升运器。

2.5 液压技术和自动控制技术的广泛应用

重视液压技术的使用,如挖掘深度、运动部件速度等的调节均采用液压机构实现。履带自走式联合收获机也应考虑自动高度控制系统,例如,输送器应根据薯堆的高度进行相应移动;应用传感器技术,以保证输送器与甘薯或集薯装置碰撞时,输送器可自如地转动等。

2.6 研发新的分离技术

目前的分离装置都是根据甘薯与土块的形状和密度等外部形状特征的差别进行分离的,此种分离器不能将黏在甘薯上和混在甘薯中的泥土和杂物完全分离干净。未来可研究甘薯同土块和杂质的自动非接触式分离机构,如根据分离物料的光度特性(光反射系数、萤光)、声学脉冲等,采用放射性辐射技术、气动技术等实现甘薯与土块的有效分离。

3 结论

本文总结甘薯联合收获机的主要作业工序、分类,分析我国在甘薯收获设备方面的研究及发展现状;阐述日本、中国台湾生产的甘薯自走式联合收获机的主要机型,并分析其结构功能、工作原理和主要特点;阐述美国、英国、加拿大生产的甘薯牵引式联合收获机的主要机型,并总结其主要类型,研究美国、英国、加拿大生产的牵引式联合收获机所采用的特色技术。最后,本文分析了当前甘薯联合收获机的发展趋势。

[1]刘庆昌. 甘薯在我国粮食和能源安全中的重要作用[J]. 科技导报,2004(9):21-22.

[2]马代夫. 世界甘薯生产现状和发展预测[J]. 世界农业,2001(1):17-19.

[3]马代夫,李 强,曹清河,等. 中国甘薯产业及产业技术的发展与展望[J]. 江苏农业学报,2012,28(5):969-973.

[4]胡良龙,田立佳,计福来,等. 国内甘薯生产收获机械化制因思索与探讨[J]. 中国农机化,2011(3):16-18.

[5]胡良龙,田立佳,胡志超,等. 4GS-1500型甘薯宽幅收获机的研究设计与试验[J]. 中国农机化学报,2013,34(3):151-154.

[6]胡良龙,胡志超,王 冰,等. 国内甘薯生产机械化研究进展与趋势[J]. 中国农机化,2012(2):14-16.

[7]王 冰,胡良龙,胡志超,等. 我国甘薯切蔓机发展概况与趋势分析[J]. 江苏农业科学,2012,40(4):377-379.

[8]施智浩,胡良龙,吴 努,等. 马铃薯和甘薯种植及其收获机械[J]. 农机化研究,2015(4):265-268.

[9]马 标,胡良龙,许良元,等. 国内甘薯种植及其生产机械[J]. 中国农机化学报,2013,34(1):42-46.

[10]胡良龙,田立佳,计福来,等. 甘薯生产机械化作业模式研究[J]. 中国农机化学报,2014,35(5):165-168.

[11]王 冰,胡良龙,胡志超,等. 链杆式升运器薯土分离损伤机理研究链杆式升运器薯土分离损伤机理研究[J]. 中国农业大学学报,2014,19(2):174-180.

[12]王山松. 4UC-1型甘薯收获机的研究设计[J]. 河北农机,2011(4):66-68.

[13]钱炳举. 4UL系列甘薯收获机的研制[J]. 安徽农机,2003(1):14-16.

[14]崔祥联. 薯类收获机:CN200920018918.3[P]. 2010-06-09.

[15]许 浪,陈振兴. 红薯联合收获机:CN200720064885.7[P]. 2008-10-15.

[16]纪安民. 红薯、土豆收获机:CN200520031742.7[P]. 2006-10-18.

[17]李凯岭. 小型多功能薯类收获机:CN200420038001.7[P]. 2005-01-05.

[18]安徽省阜阳市农业机械研究所.一种悬挂式薯类收获机:CN200320127366.2[P]. 2005-11-09.

[19]白宝仁.4SG系列悬挂式薯类作物收获机:CN93203133.1[P]. 1994-06-15.

[20]农业部南京农业机械化研究所.一种窄幅切边高垄挖掘薯类收获装置:CN201520482707.0[P]. 2015-11-25.

[21]农业部南京农业机械化研究所.一种小型杆条升运链式甘薯收获机:CN201420316891.7[P]. 2014-10-29.

[22]农业部南京农业机械化研究所.一种低损伤防缠绕的甘薯分段收获机:CN201220503267.9[P]. 2013-03-13.

[23]农业部南京农业机械化研究所.一种可起垄收获的多功能甘薯作业机:CN201220053536.6[P]. 2012-10-24.

[24]农业部南京农业机械化研究所.一种垄顶自清理折叠式多行甘薯挖掘收获机:CN201310052028.5[P]. 2013-05-22.

[25]农业部南京农业机械化研究所.一种槽辊式薯类块茎分离去残秧机构:CN201520550204.2[P]. 2016-01-13.

[26]农业部南京农业机械化研究所.一种多功能自走式薯类联合收获机:CN201520551514.6[P]. 2015-12-09.

[27]农业部南京农业机械化研究所.一种薯类同步压袋开仓高度自适应装袋机构:CN201520550203.8[P]. 2015-12-09.

[28]Toyonoki.TPH179型甘薯、马铃薯等收获机[DB/OL]. [2016-08-20]. http://www.toyonoki.co.jp/support/2008pdf/20.pdf.

[29]Niplo.GZA651型甘薯联合收获机[DB/OL]. [2016-08-20]. http://www.niplo.co.jp/products/cat-1/product-01.php?c=b110&id=141.

[30]Kobaahlkogyo.HS700D-K收获机[DB/OL]. [2016-08-20]. http://www.kobashikogyo.com/product/index.html.

[31]蔡致荣,杨智凯,黄礼栋,等. 农试所成功推出能源用甘薯高效率采收的好帮手-甘薯一贯化收获机[J]. 台湾农业机械,2007,22(4):6-8.

[32]Lockwood. 672 & 674 Harvester[DB/OL]. [2016-08-20]. http://www.lockwoodmfg.com/Sweet-Potato-Equipment/.

[33 ]Standen. TSP 1900 sweet potato harvester[DB/OL]. [2016-08-20]. http://www.standen.co.uk/new-machinery/custom-built-sweet-potato-harvester-TSP1900.

[34]Willsie. Willsie 2R root crop harvester[DB/OL]. [2016-08-20]. http://willsie.com/index.php?main_page=products_all&disp_order=1&page=2.