建筑钢结构焊接缺陷的检测、分析和评定

2018-03-26邱升鹏

邱升鹏

(健研检测集团有限公司 福建三明 365000)

概况

钢结构具有强度高、自重轻、抗震性能好、施工速度快、地基基础费用省、结构占用面积少、工业化程度高等一系列优点,与混凝土结构相比,更有利于建筑产业化的发展。

在建筑钢结构体系中,常用形式主要有两种:门式刚架体系和网架空间结构体系,其中又以门式刚架体系居多。无论是哪种结构体系,都不可避免地会用到焊接工艺。由于受到焊接工艺、环境条件、操作人员技术水平等多种因素的影响,焊接接头不可避免地会产生缺欠。

1 建筑钢结构焊接缺欠与焊接缺陷的区别

焊接缺欠的英文翻译是:weld imperfection,解释为:any deviation from the ideal weld,意思是与理想焊缝的偏差;而焊接缺陷的英文翻译是:weld defect,解释为:unacceptable weld imperfection,意思是不可接受的焊接缺欠。因此缺欠是绝对的,它表明焊接接头中客观存在某种间断或非完整性。而焊接缺陷是相对的,同一类型、同一尺寸的缺欠,若出现在制造要求高的产品中,可能被认为是焊接缺陷,必须返修;出现在制造要求低的产品中,可能认为是可接受的、合格的焊接缺欠,不需要返修。因此,判断焊接缺欠是不是焊接缺陷的主要依据是所采用的标准对焊接缺欠进行的评定。

2 建筑钢结构焊接缺陷的危害

焊接质量受到焊接材料、焊接工艺、操作环境以及操作者技艺水平等诸多因素的影响,因此所造成的缺陷种类繁多。从建筑钢结构焊接检测的角度可以划分为表面缺陷和内部缺陷。

表面缺陷是指从焊缝表面用肉眼即可发现的缺陷。常见的表面缺陷有咬边、焊瘤、烧穿、弧坑、凹陷及表面气孔、表面裂纹、根部未焊透等;内部缺陷是指位于焊缝内部,无法用肉眼看到,需借用特别的仪器或手段才能发现。常见的内部缺陷主要包括气孔、夹渣、裂纹、未焊透等。

无论表面缺陷还是内部缺陷,都会减小金属的有效截面面积,导致金属强度降低,产生应力集中,甚至产生裂纹,危害极大,应严格控制缺陷的产生。大多数人可能会认为内部缺陷要比外部缺陷危害更大,更容易使金属强度降低,因此在对焊接接头的检查上主要关注内部质量,容易忽视表面缺陷。试验表明,将含当量相同的分别位于表面与内部的气孔缺陷的焊接试件进行拉伸试验,其抗拉强度均能达到母材强度,但断口位置不同,含表面气孔的试件断口在焊缝上(气孔处),含内部气孔的试件断口在母材热影响区。虽然两种缺陷对试件的抗拉强度影响不大,但从断口位置来看,其影响是不同的。一般情况下,封闭型的缺欠如气孔、夹渣等处在焊缝表面时比在内部时对结构影响要大。因此在实际检测工作中,不仅要注重内部缺欠检测,表面缺欠也是不能忽略的。

3 建筑钢结构焊接缺陷的检测方法

在产品焊接过程中及焊接完成后,且交付使用前,需按照相关的标准对焊接接头进行质量检查,可通过破损和无损两种方式来进行。这里主要介绍无损探伤检测方法。

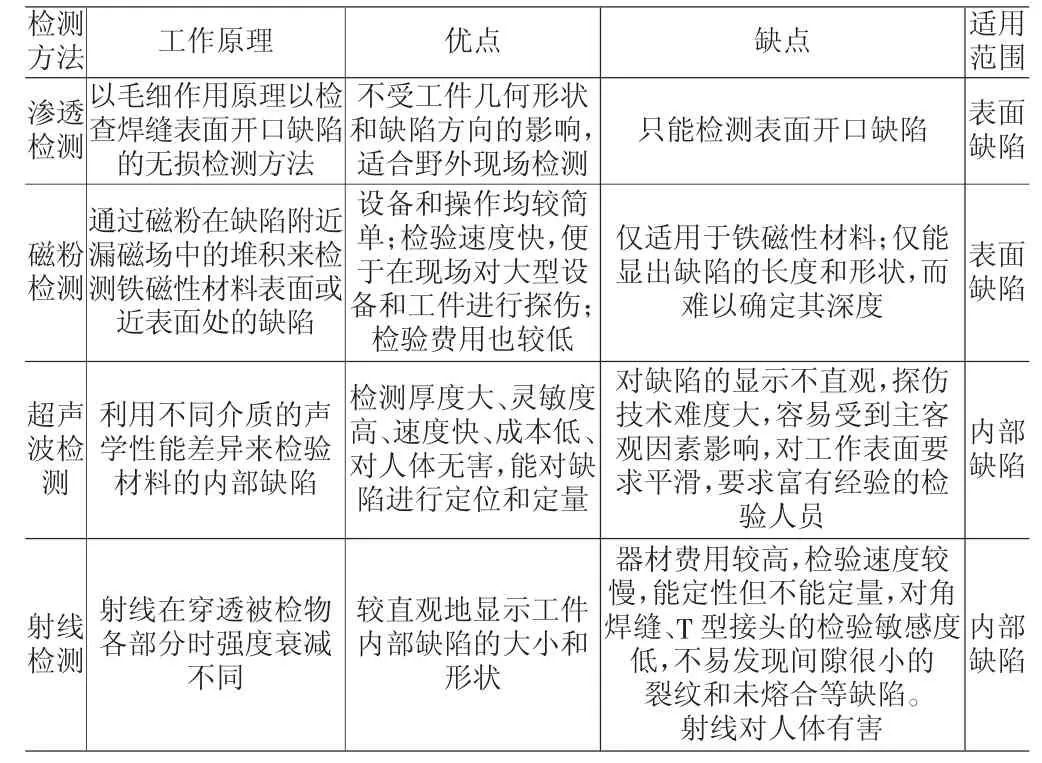

无损探伤是在不损坏工件或原材料工作状态的前提下,对被检验部位的表面和内部质量进行检查的一种测试手段。常用焊缝无损检测方法有 PT(渗透检测)、MT(磁粉检测)、RT(射线检测)、UT(超声波检测),各种检测方法的工作原理及优缺点见表1。

由表1可以看出,无论采用哪种方法来检测焊接接头,都有各自的优点和局限性,单纯地使用一种方法所得到的结果无法完全准确地描述或评价某个工件或某条焊缝的焊接质量。理想的办法是利用上述几种方法所得到的结果来进行综合评定,只有这样才能尽量全面地还原缺陷的真实状况。然而这样既无效率,也不经济,大可不必。在实际检测工作中,可先用肉眼检查其表面质量,对有疑问的部位可使用渗透或磁粉探伤方法检测其表面质量。待表面质量合格后,再使用超声波或射线探伤方法检测其焊缝内部质量。因此,现行国家标准《钢结构工程施工质量验收规范》(GB50205)中规定:设计要求全焊透的一、二级焊缝应采用超声波探伤进行内部缺陷的检验,超声波探伤不能对缺陷作出判断时,采用射线探伤。经过上述的层层检查,接头焊接质量基本可以得到有效保障。

表1 四种常用无损探伤检测方法

4 超声波探伤检测在建筑钢结构中的应用

由于超声波探伤具有检测厚度大、灵敏度高、速度快,且设备轻便、操作方便、适宜野外作业和高空作业等优点,因此被广泛应用于建筑钢结构焊缝内部质量的检测。

4.1 检测依据

在建筑钢结构中,有关超声波检测的现行国家标准主要有:《焊缝无损检测超声检测技术、检测等级和评定》(GB/T11345-2013)、《钢结构超声波探伤及质量分级法》(JG/T203-2007),以及焊缝缺陷评定标准《焊缝无损检测超声检测验收等级》(GB/T29712-2013)。

4.2 检测前的基本要求

探伤前需要对待检测构件有基本的了解,包括构件形状、尺寸、母材类型、焊接工艺参数、表面状态及现场环境等,因为这些直接影响到探头、DAC曲线及其他参数的选择,同时还需确定检测范围、显示评定方法、检测等级、验收等级以及缺陷处理措施等。

4.3 人员和设备要求

(1)实施检测的人员需取得超声检测相应门类的资格等级证书,经过专业培训和操作授权,有足够的超声检测经验,并具备一定的材料和焊接知识。

(2)检测设备包括超声检测仪、探头及试块。超声检测仪各项参数及性能应符合《A型脉冲反射式超声波探伤仪通用技术条件》(JB/T10061-1999)或等效标准的要求。探头应符合相应标准的要求。试块应符合《无损检测超声检测用试块》(GB/T23905-2009)的要求,检测前,应用试块对超声检测仪进行校准,校准结果应符合使用要求。

4.4 检测步骤

虽然超声波探伤方法具有灵敏度高、速度快的优点,但也容易产生漏检的情况,因此需要经过一些特定的检测步骤。一般来讲,对同一条焊缝的探伤需要经过初探、精探和复探三个过程,以保证探伤能覆盖所有检测区域的同时,又具有一定的高效性。

4.4.1 初探

将已调好的超声探伤仪,采用锯齿形、平行及斜平行的方法快速扫查焊缝及热影响区的同时,密切观察示波屏上的回波信息,在发现疑似缺陷波的部位做好标记。这个过程的特点是扫查速度较快。

4.4.2 精探

扫查方法与初探时一样,只是速度相对放慢。重点对初探时发现的疑似缺陷部位进行精确探测,找出缺陷最大回波位置,根据示波屏上显示的声程、水平距离及深度等信息对该缺陷进行准确定位,测出其显示长度,做好详细记录,对需要返修的位置做好标记。

4.4.3 复探

扫查方法与初探、精探时相同,但速度可以稍快,目的是对前面两次的探测结果进行检查,避免漏检。

4.5 缺陷评定及验收

评定一条焊缝或者缺欠是否合格,取决于所采用的标准。原国家标准GB/T11345-1989中以φ3mm横孔作为基准,对焊缝的验收评定分为三区:Ⅰ区为非危险性缺陷,可不做评定;Ⅱ区缺陷按指示长度评定;Ⅲ区为需返修缺陷。而GB/T11345-2013中横孔、平底孔、矩形槽等均可作为基准灵敏度,且不包含评定等级的详细内容的,需要引用新标准《焊缝无损检测超声检测验收等级》(GB/T29712-2013),该新标准中对缺欠的判定由钢板厚度、缺欠长度及该缺欠回波波高共同确定,并且缺欠的记录等级、验收等级随着缺欠的长度不同而不同,这样既避免了对不同构件重要性的“一刀切”,同时也更加接合了国际标准。

5 总结

无论采用哪种检测方法,无论采取哪个标准,都不能忽视缺欠对工件质量的影响。百年大计,质量第一,没有质量就没有安全。如今,钢结构已被广泛应用,国家更是大力推进装配式结构,钢结构工程或许将如雨后春笋般出现在各类大中小型项目中。作为检测人员应足够重视,严把质量关,做到不放过缺陷,不遗漏缺欠,对返修后焊缝做到百分百探伤,确保完全消除超标缺陷;对无需返修的缺陷,应做好相应记录。