自由活塞动力装置的发展动态

2018-03-26赵思淇

文_赵思淇

关键字:自由活塞动力装置;自由活塞发动机;自由活塞膨胀机

随着世界范围内汽车保有量的激增,石油供需矛盾不断加剧,同时汽车的有害排放物给人类及环境造成严重的危害,促使世界各国在制定各种严格的车辆排放法规来规范汽车的生产和使用的同时,新型动力装置得到了广泛的关注和大力的发展。

传统发动机带有曲轴-飞轮动力装置,大部分能量通过机械损耗和热量散失的形式损失了。而自由活塞发动机新型动力装置由于摒除了曲柄连杆装置,因此其具有结构紧凑、功率密度高、可变压缩比、燃料适用性广等优点。

有机朗肯循环(ORC)在内燃机余热回收方面具有巨大的优势,而自由活塞膨胀机有摩擦损失小,结构简单,密封性好等优点。因此自由活塞膨胀机对改善内燃机ORC余热回收系统的性能具有重要的意义。

本文将对自由活塞发动机与自由活塞膨胀机的优点和主要技术难点,以及两种新型动力装置国内外研究现状作简单介绍。

1.自由活塞基本结构与工作原理

相对于传统的曲柄连杆动力装置旋转式运动,自由活塞动力装置是直线往复运动。各国研究者在研究自由活塞直线运动装置时,为了适应不同工作条件,设计了各种各样的样机,如图1所示。

单缸、对置气缸和对置活塞的基本形式的优缺点如表1所示。

图1 自由活塞动力装置分类

表1 3种布置形式的优缺点

对比3种结构布置情况可以得出,对置气缸自由活塞动力装置相对于其他两种形式而言具有无回复装置、结构简单等优点,本段以对置气缸自由活塞动力装置作为研究对象,研究其工作原理。

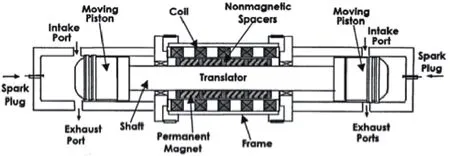

对置气缸自由活塞发动机示意图如图2所示。图示为以柴油为燃料的自由活塞发动机,燃料通过燃烧将化学能转换为燃气的内能,燃气经膨胀将内能转换为活塞连杆耦合件的动能,活塞的连杆作为直线发电机的永磁动子,在运动时磁感线切割电机定子里的绕组输出电能,将连杆的部分动能装换为电机的电能向外输出。

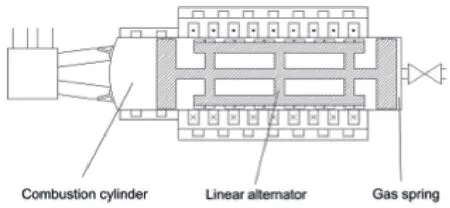

对置气缸自由活塞膨胀机示意图如图3所示。主要包括2个冲程:进气-膨胀冲程和排气冲程。对于左侧气缸,当FPE-LG处于进气-膨胀冲程时,高温高压工质进入气缸并膨胀做功,此时右缸处于排气冲程;当FPE-LG左缸处于排气冲程时,做功后的工质从气缸中排出,此时右缸处于进气-膨胀冲程。

自由活塞发动机与自由活塞膨胀机在结构形式和工作原理上均与传统曲轴连杆动力装置有很大的不同,从中可以看出自由活塞动力装置有较大的优势。

(1) 能量转化效率和功率密度高。传统曲轴连杆动力装置结构比较复杂,不够紧凑,由于侧向压力较大,活塞与气缸之间的摩擦损失较大;而自由活塞动力机械结构简单且紧凑,由于活塞不受侧向压力,大幅降低活塞与气缸之间的摩擦损失。

(2) 性能优化简单。传统曲轴连杆动力装置影响因素较多,因此优化其性能较复杂;而自由活塞动力装置性能主要取决于活塞两端气体作用力、摩擦力、电磁,从而优化其性能较为简单。

(3) 燃料或动力源多样性。传统曲轴连杆动力装置在改变燃料和动力源时,需要在其结构上进行较大幅度的改变;而自由活塞动力装置上止点可变,因此可变压缩比使该动力装置可以适应多种燃料和动力源。

图2 对置气缸自由活塞发动机示意图

图3 对置气缸自由活塞膨胀机示意图

图4 点燃式自由活塞发动机样机

图5 单缸自由活塞发动机

2.自由活塞发展历史与研究现状

自由活塞直线往复运动于20世纪20年代由皮斯拉提出,其当时的构想是将自由活塞直线运动式发动机应用于空气压缩机。在之后的几十年自由活塞动力装置作为空气压缩机和空气发气机得到较为广泛的研究,但20世纪60年代美国通用汽车公司将涡轮增压器试探性的装在其生产的某种车型上,其发展优势较为明显,因而自由活塞发气机的发展受到限制。自20世纪80年代起,Bock提出了一种自由活塞式发动机型式,主要包括两个相对布置的活塞和位于发动机的中心部分中的泵气缸。之后,国内外研究机构对自由活塞动力装置产生了浓厚的兴趣,取得了阶段性研究成果。

2.1 自由活塞发动机

20世纪末21世纪初,国内外的许多科研机构对自由活塞发动机的试验和仿真方面做了大量的基础研究工作。

美国西弗吉尼亚大学的Clark等、美国圣地安国家实验室的Goldsborough等、美国明尼苏达大学的Aichlmayr等分别就他们搭建的自由活塞发动机实验平台和计算机仿真进行了详细的研究工作。西弗吉尼亚大学搭建了点燃式、压燃式自由活塞发动机实验样机,点燃式样机如图4所示,均采用回流式扫气方式,并建立了自由活塞发动机-直线电机的仿真模型,热效率最高可达46%。圣地安国家实验室为了提高自由活塞发动机循环热效率和减少废气排放,将HCCI燃烧模式应用到自由活塞双缸发动机,并研究了各种燃料的工作特性,其中在HCCI燃烧模式下采用天然气燃料热效率最高,可达56%,还用零维热力学模型对自由活塞发动机的工作过程进行了仿真研究,其理想热效率可达65%。明尼苏达大学[1]通过单次着火实验和数学模型分别研究了微小型自由活塞发动机,其中行程和缸径的比值对发动机缸内热传递有着重要影响。

英国纽卡斯尔大学的Roskilly和Mikalsen[2]自2003年起对自由活塞发动机进行了深入的研究工作,他们搭建了对置气缸点燃式自由活塞发动机试验台架和数值模型,试验样机如图5所示,试验和仿真结果相一致,但试验运行频率较低,不超过5 Hz,此外还建立了单气缸压燃式自由活塞发动机仿真模型,整机效率可达42%。捷克理工大学Vysoky先后搭建了2台对置气缸点燃式自由活塞实验样机,均采用了缸内直喷技术,最高输出功率可达5 kW,并且用Matlab/Simulink和dSPACE进行了相应的数学建模和仿真研究。德国Pohl运用Dymola/Modelica软件进行动力学系统仿真研究,研究单缸自由活塞发动机控制策略,原理图如图5所示。德国航空航天中心将自由活塞发动机作为新型增程器或串行混合动力驱动装置,设计所得发电功率25 kW。

韩国国立首尔大学[3]研究了氢燃料自由活塞内燃机和线性发电机系统的性能特点,分析了自由活塞发动机的线性发电机启动方式的动态特性。韩国科学技术院研究了LPG火花塞点火对置气缸自由活塞发动机的特性,火花正时处的瞬时活塞速度是控制发动机性能的关键因素。日本丰田中央研究所研制了一台单缸自由活塞发动机,试验装置图如图6所示,分别研究了点燃和预混压燃两种燃烧模式的发动机性能,其中预混压燃燃烧模式下,热效率最高,可达42%。马来亚大学设计了对置气缸自由活塞发动机,其最大输出功率为4.48 kW,还设计出了7 kW永磁直线电机。

图6 单缸自由活塞发动机样机

北京理工大学[4]在对置气缸和单缸自由活塞发动机都进行了相应的试验和仿真研究,其中对置气缸采用了点燃和压燃2种燃烧方式,研究了换气过程、燃烧放热过程、活塞环密封与润滑过程等诸多特点,设计了电机子系统控制方案。南京理工大学先后设计了压缩弹簧单缸四冲程、对置活塞四冲程自由活塞发动机集成动力系统,单缸四冲程发电效率可以达到34%左右,验证了对置活塞四冲程可行性和研究其自由活塞组件的运动规律,对置活塞自由活塞发动机原理图如图7所示。上海交通大学试制了对置气缸自由活塞发动机样机,找寻其最佳工况点,将chemkin程序与Matlab/Simulink仿真模型耦合起来研究其特性。吉林大学建立了四缸四冲程对置气缸自由活塞发动机的AMESim仿真模型并研究了优化控制方法。

从自由活塞发动机的研究现状可知,由于其特殊的结构引起国内外广泛的关注,近年来取得了较大的研究进展。然而,自由活塞发动机控制系统和稳定运行能力不足,此外样机水平达不到工程要求的状态。所以,自由活塞发动机的研发还需要国内外研究人员的共同努力。

图7 对置活塞自由活塞发动机原理图

图8 自由活塞膨胀机装置

2.2 自由活塞膨胀机

自由活塞动力装置除了自由活塞发动机外,自由活塞膨胀机作为一种新型膨胀机得到较为广泛的研究。

路易斯安那理工大学[5]使用低成本材料测试了自由活塞膨胀机并且使用密封的单冲程实验研究活塞运动,最终其可以作为一个完整的低温蒸汽系统的一部分,试验装置如图8所示。纽卡斯尔大学设计了压缩空气驱动的自由活塞膨胀机试验样机,当驱动压力为0.375 MPa时,能量转换效率可以达到55%。美国北佛罗里达大学设计了无阀自由活塞膨胀机试验样机,结果表明,膨胀机最大频率为44.01 Hz,最大等熵效率为21.5%,最大可以达到75.13 W膨胀功率。

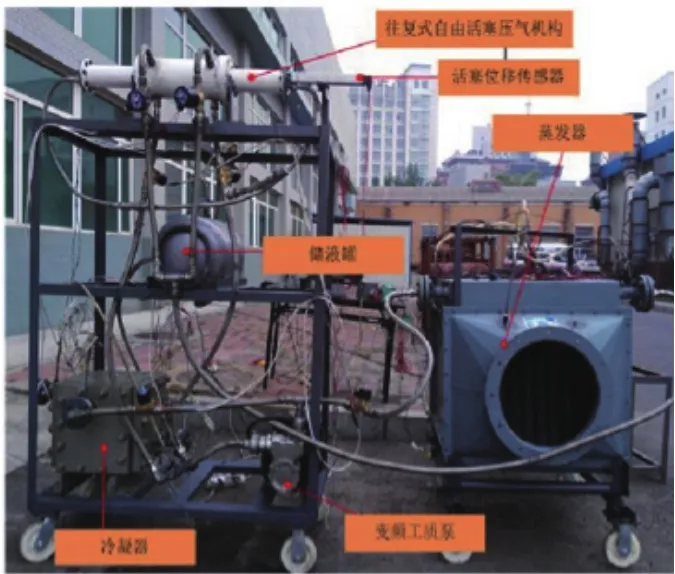

吉林大学[6]搭建了完整的ORC-FPE相似系统,试验装置图如图9所示,实验探究ORC-FPE相似系统在不同工质压力下的功量转化效率、蒸发器换热效率及系统整体效率,最高的系统整体效率可达6.5%。西安交通大学[7]研制出一种具有新型吸、排气控制机构的双作用自由活塞式膨胀机,在10.2 Hz工作频率下,膨胀机的绝热效率约为62%。北京工业大学[8]提出了一种采用有机朗肯循环系统的自由活塞膨胀机-直线发电机试验样机,实验装置图如图10所示,当进气压力为0.14 MPa,工作频率为2 Hz时,最高指示效率达到92.8%,并且基于MATLAB /Simulink仿真软件搭建了自由活塞膨胀机-直线发电机系统仿真模型并进行了验证。

从自由活塞膨胀机的研究现状可知,国内外研究者虽然取得了一定的研究成果,但其工质多样性、控制方法、运行效率、运行可靠性等方面还有待进一步研究,其次对自由活塞膨胀机研究力度还要小于自由活塞发动机,其达到工程要求的状态路途还很遥远。

图9 ORC-FPE相似系统试验台架

图10 自由活塞膨胀机试验台架

3.结论及展望

本文阐述了两种类型自由活塞动力装置,一种自由活塞发动机,另一种是自由活塞膨胀机,介绍了其基本结构和特点,其发展历史和研究现状。总结一下两者未来的研究方向和研究重点:

(1)两种类型的自由活塞动力装置能够稳定运行的时间较短,加强实现长时间稳定运行的因素分析和控制策略的研究;

(2)变工况进行参数寻优方案的进一步设计;

(3)自由活塞发动机系统、自由活塞膨胀机系统的一体化设计研究。

(注:本文作者单位系中国人民大学附属中学)