铣削颤振过程非线性振动特性的在线分析

2018-03-24吴石王洋洋刘献礼许红李荣义

吴石 王洋洋 刘献礼 许红 李荣义

摘要:为了分析銑削颤振过程的非线性动力学行为特性,首先基于工件振动信号的相位差、最大李雅谱诺夫指数、排列熵等,分析变切深铣削过程中平稳铣削振动信号、颤振孕育振动信号和颤振振动信号的的非线性特征。然后基于虚拟仪器平台开发了铣削振动信号的采集与分析系统,进行在线预报铣削颤振实验。试验结果表明,振动信号的相位特征可以有效检测铣削颤振,但不能有效预报切削颤振孕育;在铣削颤振不同阶段,振动信号的李雅谱诺夫指数的敏感程度不同,排列熵的阈值也不同。这样,相位差特征和混沌特征可以同时作为识别颤振孕育、发生的有效手段。

关键词:铣削颤振;虚拟仪器;最大李雅谱诺夫指数;相位差;排列熵

DOI:10.15938/j.jhust.2018.01.001

中图分类号: TH164;TG501

文献标志码: A

文章编号: 1007-2683(2018)01-0001-06

Abstract:In order to analyze the nonlinear dynamic behavior of the milling chatter, firstly to analyze the varying depths of cut during milling stationary vibration signal the vibration signal and bred flutter vibration signal nonlinear characteristics based on the phase difference and the maximum Lyapunov exponent permutation entropy ect of the vibration signal of the workpiece. Then to develop the milling vibration signal acquisition and analysis system for online forecasting milling chatter experiment based on virtual instrument platform. The experimental results showed that, the phase of vibration signal characteristics can effectively detect the milling chatter. But that can't be effective prediction of cutting chatter. At the different stages of cutting chatter, the sensitivity of the Lyapunov exponent of the vibration signal is different. The threshold of permutation entropy is also different. The characteristics of phase difference and chaotic characteristics can be used as an effective method for the identification of chatter.

Keywords:milling chatter; virtual instrument; maximum Lyapunov exponent; phase difference; permutation entropy

0引言

切削颤振是机械加工过程中十分有害的振动现象,它不仅会使生产率和加工精度下降,还会使刀具破损,甚至会影响机床的加工精度,因此针对切削信号进行在线监测与颤振控制一直是研究的热点问题[1-2]。随着科技的进步与测试的需求,基于虚拟仪器(Labview)的数据采集与测试系统受到了广大学者的好评,目前虚拟仪器技术已经成为切削振动在线监测的一个重要研究内容[3-4]。

在实际加工中主轴—刀具—工件、以及夹具系统是复杂的非线性系统,切削振动信号属于非线性信号[5],特别是发生铣削颤振时,非线性现象尤其突出, 虽然可以从振动幅值和相位两个方面反映削颤振的孕育、发生,但是切削振动信号的混沌特征也很突出,如果对切削振动信号的时间序列进行非线性分析,计算该时间序列的混沌特征参量,以此为依据就可对系统进行短期预测[6],即从切削振动信号的相位与最大李雅谱诺夫指数上探索颤振发生的规律,预测切削颤振临界过程。切削颤振即将发生时混沌特征参量的变化是提前预测颤振发生的依据,据此可以抑制切削颤振,优化加工参数,实现高效稳定铣削。

国内于骏一[7]基于切削颤振动力学模型,分析了切削颤振的相位特性,研究了切削颤振信号间相位差在颤振发生过程中的变化特征;王西彬[8]应用均方根值和峭度时域特征参数、以及频域特征参数,描述了振动信号能量、差异程度、能量分散程度的变化历程,说明了微细铣削过程中非线性对失稳的影响;李勤良[9]利用多尺度法对正交车削系统的非线性单自由度动力学方程进行求解,得到系统振幅、相位以及响应的二阶近似解。毛汉颖[10]针对切削颤振具有的非线性特征,通过改变切削速度及深度的多组切削试验,获得从平稳切削到颤振状态完整过程的多组振动信号,采用关联维数、最大Lyapunov指数分析了振动信号的混沌特征。

国外,Gradisek等[11]分析了不同切削深度对加工中非线性振动的影响,基于分岔模型提出颤振发生时振动信号中具有低维混沌振动现象。Davide[12]基于再生颤振的非线性时滞微分方程模型,得出了Hopf分叉的满足条件,并给出了稳定切削的边界。Berger等[13]通过求解Toeplitz矩阵奇异值的方法,研究了切削颤振的非线性特征。 Kuljanic等[14]用多传感器信号的小波变换提取颤振特征;Stefanski等[15]针对非线性铣削振动指出了动态系统的李雅普诺夫指数(Lyapunov Exponent,LE)是分析混沌运动的一种有效方法。这是由于动态切削力的非光滑特性等导致动力学模型的相空间是多维的,虽然计算两个轨迹间距离及相邻轨迹间发散度是比较困难的,但是可以采用最大Lyapunov指数[16]来进行分析铣削系统的振动信号。

本文研究的内容是基于虚拟仪器分析在不同切削状态下振动信号非线性特征的变化规律,进而识别并预报切削颤振。在试验中采用变切深铣削,并构建了基于Labview的数据采集模块与信号处理模块。根据提取铣削信号的相位特征与最大Lyapunov指数特征,找出产生铣削颤振时相位特征与最大李雅谱诺夫指数的变化趋势,进而辨识铣削稳定状态,颤振孕育状态和颤振状态,提高特征参数。

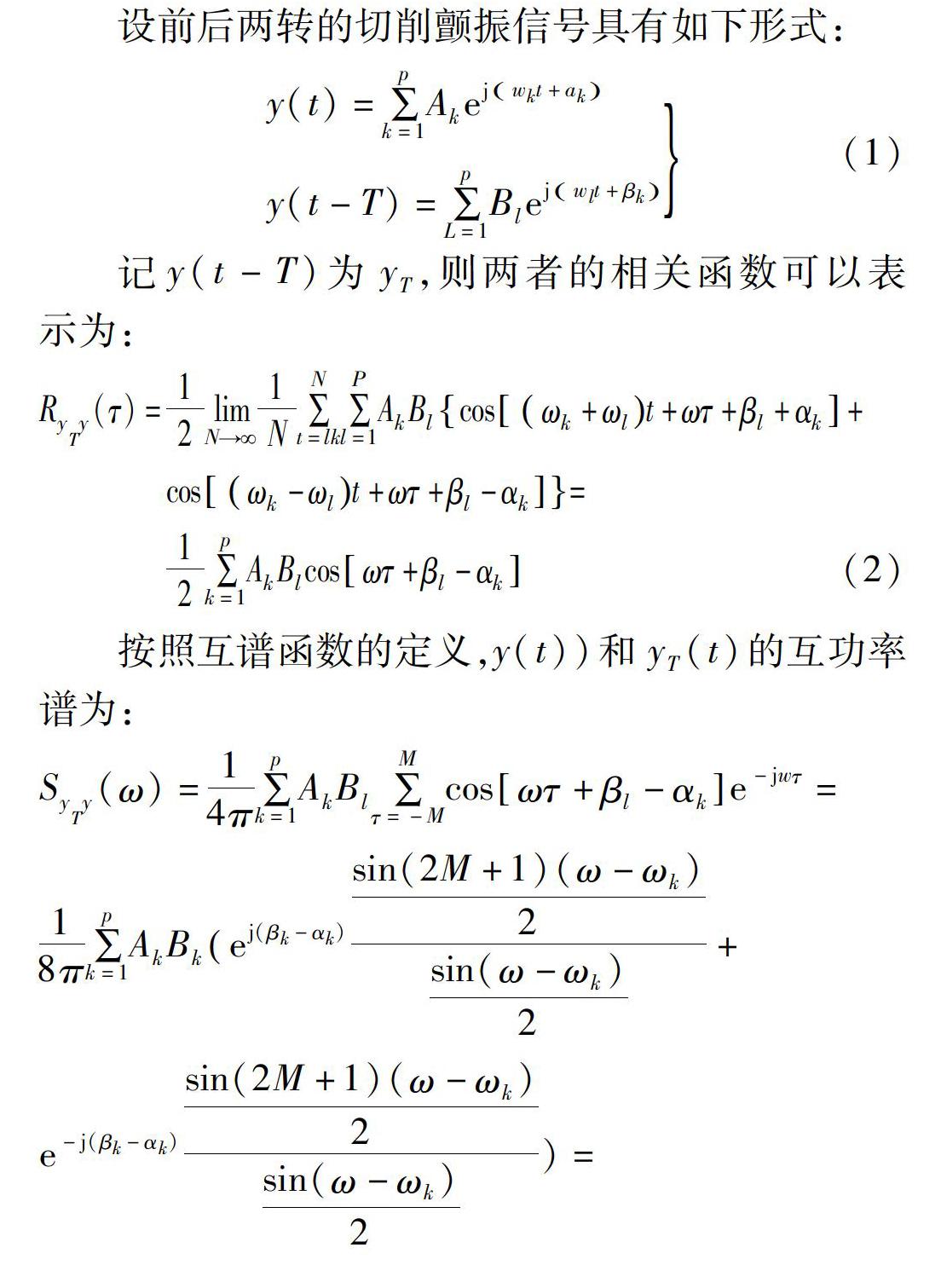

1铣削振动信号的相位特性

铣削振动信号的相位特性,即刀具前后两种振动信号间相位差的变化特征[17-18]。随着颤振的产生,该相位差由无序状态逐渐过渡到相对稳定的状态, 并且相位差在颤振产生初期就已经相对稳定。

4基于Labview的切削振动信号采集与分析

测试系统的结构示意图如图1所示。工件夹持在测力仪上,测力仪紧固在工作台上,一个三相PCB加速度传感器布置工件上,用来测量铣削时X、Y、Z向的振动信号,具体布置如图2所示。采用的PCB加度傳感器灵敏度为10.42mv/g,经过信号的调理(电荷放大器)将信号传输到数据采集卡(PCI6024E数据采集板),然后基于Labview平台进

行铣削振动信号的采集与分析。

Labview是基于图形编译(Graphics,G)语言的虚拟仪器软件开发平台,它具有强大的数据处理和分析功能,人性化的界面,以及使用灵巧方便,有利于工程师们编程与使用。铣削颤振检测的虚拟仪器前面板设计有数据采集窗口、数据分析窗口,以及采集参数(通道的设计、数据的存取、采样频率)等,前面板如图3所示,铣削振动信号的相位差分析、Lyapunov指数分析、排列熵分析的程序框图分别如图4、5、6所示。

铣削振动信号由软件模块分析处理,可以独立设计嵌入维数和时间延迟参数完成数据分析,操作简单易于掌握。

5实验分析

铣削试验在大连机床VDL-1000E三轴高速加工中心进行,铣刀采用齿数为4的硬质合金球头铣刀,牌号为SANDVIKR216.64-08030-AO09G1610,工件为淬硬钢,硬度为59HRC,工件尺寸180mm×70mm×60mm。本实验采用变切深铣削淬硬钢平面,切削参数范围:铣削深度选用0.1~0.5mm,每齿进给量选用fz=0.15mm,主轴转速选用4500r/min和5000r/min两档。

随着铣削深度的不断增大,图7(a)、7(b)分别是当转速为4500r/min、5000r/min时,淬硬钢工件上PCB传感器测得的振动信号幅值变化情况。当主轴转速为4500r/min、切削深度ap=0.26mm、时间为0.6s附近时(当主轴转速为5000r/min、切削深度ap=0.23mm、时间为0.5s附近时),发生微颤振现象。为了研究铣削颤振产生过程的非线性振动特征,本实验分别从振动信号的相位差、最大李雅谱诺夫指数、排列熵等方面进行定量分析。

图7(c)、7(d)分别是当转速为4500r/min、5000r/min时,铣削振动信号的相位特性分析结果。在正常切削时(0~0.18s)相位差是无序变化状态,相位差波动范围比较大,无规律可寻;在颤振孕育时(0.18~0.65s)相位差已经开始出现相对稳定的状态,只是在0.4s附近相位差波动范围较大;在颤振爆发时(0.65~1.4s)相位差在50°附近小范围波动,已经达到稳定状态。通过对比两个主轴转速的振动信号相位差分析,发现主轴转速变化较小时切削振动信号的变化很小。

图7(e)、7(f)分别是当转速为4500r/min、5000r/min时,铣削振动信号的最大Lyapunov指数的分析结果。从图中可以看出,随着切深不断增大,Lyapunov指数逐渐增加,当平稳切削时(0~0.18s)Lyapunov指数小于0;在铣削颤振孕育时(0.18~0.65s)李雅谱诺夫指数在0~0.7之间,且缓慢增加;在铣削颤振爆发时(0.65~1.4s),Lyapunov指数明显大于颤振孕育时,李雅谱诺夫指数大于0.8。因此,实验中可以通过判断Lyapunov指数是否大于某一阈值,来识别该铣削系统是否发生颤振。实验中发现,铣削振动信号的相位特性分析计算量较大,对计算速度要求较高,而且在起振点附近有奇异点出现,有时无法定量描述切削颤振的发生、发展情况。

图7(g)、7(h)分别是当转速为4500r/min、5000r/min时,铣削振动信号排列熵的分析结果。从图中可以看出,随着切深的不断增大,排列熵逐渐增加;当时间延迟τ一定时,排列熵值与嵌入维数m成反比关系,在起振点附近排列熵较好地反映了振动信号的突变性,能有效地识别铣削振动的状态。在正常切削状态(0~0.18s)下,铣削状态为较规律性的周期运动,排列熵在0.6附近;在铣削颤振孕育时(0.18~0.65s),排列熵值比平稳切削时候增大,在0.65~0.75之间;在铣削颤振爆发时(0.65~1.4s),由于能量的聚集排列熵的值会显著增加,在0.8~1之间,因此实验中可以通过设定合理的排列熵阈值,来识别该系系统的铣削振动状态。

6结论

本文以铣削振动信号为研究对象,基于Labview平台利用振动信号相位差和最大李雅谱诺夫指数识别了铣削稳定状态、铣削颤振孕育状态和颤振状态,为抑制颤振在萌芽状态之中做了准备。

1)本文通过实验验证得出了基于Labview切削振动信号的采集与分析系统的有效性和准确性;

2)铣削颤振产生过程中,振动信号相位差逐渐由无序状态过渡到相对稳定的状态,并且相位差在颤振孕育状态就已经相对稳定;也就是说,当相位差相对稳定的时候就表明切削过程即将发生颤振,此时也是控制切削颤振的最佳时机,应及时采取抑制颤振措施;

3)在不同的相空间维数下,如果变切深铣削振动信号的最大李雅谱诺夫指数较大,且大于0.8,那么铣削就处于颤振状态;如果最大李雅谱诺夫指数缓慢增加,则系统处于铣削颤振孕育状态。

参 考 文 献:

[1]王跃辉,王民. 金属切削过程颤振控制技术的研究进展[J].机械工程学报,2010,46(7):166-174.

[2]YAO Z H, MEI D Q, CHEN Z C. Online Chatter Detection and Identification Based on Wavelet and Support Vector Machine[J]. Journal of Materials Processing Technology. 2010, 210(5):713-719.

[3]姚丽,刘东东. 基于LabVIEW的数据采集与信号处理系统设计[J]. 电子科技, 2012.25(5):173-175.

[4]肖丰霞,闫延光. 基于LabVIEW的数据采集与信号处理[J].信息技术与信息化, 2014(12):112-113.

[5]吴石,刘献礼,王艳鑫. 基于连续小波和多类球支持向量机的颤振预报[J]. 振动测试与诊断, 2012,33(3): 254 -259.

[6]柳长源,毕晓君,韦琦.基于向量机学习算法的多模式类器的研究及改进[J].电机与控制学报, 2013(1):114-118.

[7]付连宇,于骏一,鲍明. 切削颤振的相位特性研究[J]. 振动工程学报, 2000(4):18-23.

[8]刘志兵,王西彬. 微细铣削振动信号非线性特征的试验研究[J]. 兵工学报, 2010(1): 84-87.

[9]李勤良,汪博,赵斌,等. 线性迟滞力的机床颤振系统稳定性研究[J].机械工程学报, 2013(11):43-49.

[10]毛汉颖,刘畅,刘永坚,等.混沌特征量识别切削颤振的试验研究[J]. 振动与冲击, 2015(16): 99-103.

[11]GRADIEK J, BAUSAND A, GOVEKAR E, et al. Automatic Chatter Detection in Grinding[J]. International Journal of Machine Tools and Manufacture, 2003, 43(14):1397-1403.

[12]DAVID E,GILSINN. Estimating Critical, Hopf Bifurcation Parameters for a SecndOrder Delay Differential Equation with Application to Machine Tool Chatter[J] Nonlinear Dymanics, 2002,30(2):103-154.

[13]BERGER B, BELAI C, ANAND D.Chatter Identification with Mutual Information [J]. Journal of Sound and Vibration. 2003,267 (1):178-186.

[14]KULJANIC E, TOTIS G, SORTINO M. Development of an Intelligent Multisensor Chatter Detection System in Milling[J]. Mechanical Systems and Signal Processing. 2009(23): 1704-1718.

[15]STEFANSKI A, KAPITANIAK T. Using Chaos Synchronization to Estimate the Largest Lyapunov Exponent of Nonsmooth Systems[J].Discrete Dynamics in Nature Sciences, 2000(4):207-215.

[16]趙岩峰,沈继红,陈丽丽. 基于参数依赖Lyapunov方法的Gl2性能分析[J]. 电机与控制学报, 2015(8):95-100.

[17]胡寿松,王源. 基于支持向量机的非线性系统故障诊断[J]. 控制与决策, 2001, 16(5):617-620.

[18]宋戈.基于切削力精确建模的钛合金薄壁件让刀变形预测研究[J].机械工程学报, 2013(14):168-175.

[19]杨智春,张蕊丽. 基于最大李雅普诺夫指数的壁板热颤振特性分析[J].西北工业大学学报, 2009, 27(6): 770-776.

[20]冯辅周,饶国强,司爱威,等. 排列熵算法研究及其在振动信号突变检测中的应用[J]. 振动工程学报, 2012, 25(2):221-224.

(编辑:王萍)