从精益生产角度宏观分析造船成本

2018-03-24杨宇智周广青

杨宇智,周广青

(南京金陵船厂有限公司,南京 210015)

0 引言

目前的全球经济持续不景气,造船市场从2008年底至今持续低迷,波罗的海干散货运价指数(BDI)一直低位徘徊,见图1。中国的造船企业哀鸿遍野,呈现多造船多亏损的状态。企业在低价接船的同时尽力控制成本,减少亏损。

这种背景既是一种挑战,也是一种机遇[1]。反观造船企业,管理模式落后,浪费严重,人工效率低下。如果能加以有效的管理,减少浪费,提高效率,那么这种背景对于造船企业来说,就可以成为转型的机遇。

1 精益生产

精益生产(lean production),简称“精益”,是衍生自丰田公司生产方式的一种管理哲学[2]。基本思想为:Just in time,即在需要的时候,按需要的量,生产所需的产品。精益生产模式是目前世界上最先进的生产模式之一,它的成功在世界上掀起了精益管理的热潮,精益管理的思想已经在世界范围内给各类制造业带来了巨大的进步[3],精益生产的理论适用于所有的制造企业。

丰田生产模式管理思想和精益生产理念指出了解决造船困境的途径。造船企业有效使用这一管理方式是企业生存的关键。从精益生产角度结合金陵船厂的实际情况,宏观分析造船企业浪费成本的几个方面:劳动力浪费、不良品浪费和过度生产的浪费。

2 劳动力浪费

图1 波罗的海干散货运价指数(BDI)

在造船总成本中,材料成本一般占 60%~70%左右,人工成本一般占15%~30%,其余为管理成本(包括折旧费、财务费用等),约占 10%~15%[3]。然而,不同的产品,不同的国家,不同的船厂,不同的历史时期,成本结构是不同的。减少劳动力成本与管理成本,是企业生存的关键。

2.1 计划劳动力

船舶在接订单后,制订船舶的开工时间、上船台时间、下水时间、试航时间及交船时间。从上船台时间开始到下水时间范围内,劳动力问题较多。造船的进度问题取决于劳动力的状况。从钢板预制到分段完工,从分段到大合拢结束,钢板的焊接、舾装件的安装、再到分段及区域涂装等,每一道工序必须有一定的劳动力。

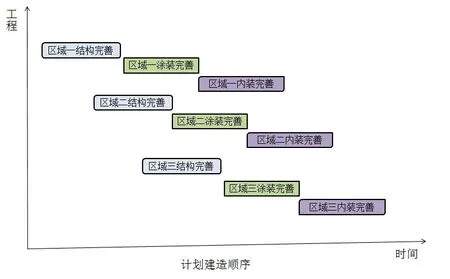

工作往往不可能完全按照计划执行,加之天气及农忙的影响,劳动力不完全可控。但船舶的下水、交船节点时间不变,随之产生了劳动力的浪费。图2是计划建造顺序。

计划建造顺序劳动力得到充分利用,在合理的时间内,以最少的劳动力、最佳的配置、最小的成本建造船舶,成本得以控制。

图2 计划建造顺序

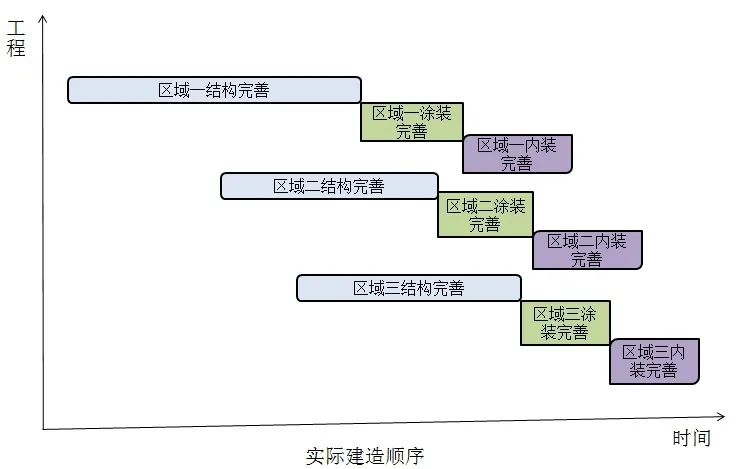

图3 实际建造顺序

2.2 实际劳动力

但现实情况往往与之相反,种种因素影响下,区域—结构得不到完善,影响下一道工序,时间浪费的同时又不得不完成节点。后期通过突然增加劳动力的方式解决。实际建造顺序如图3所示。

在时间不变的前提下,结构工序使用时间过长,导致下两道工序必须在短时间内完成,这是劳动力爆发式需求。完成节点后,劳动力又断崖式需求减少。

前期劳动力闲置浪费,中期为满足节点需要,爆发式增加劳动力,后期劳动力又得不到有效利用,造成劳动力的极大浪费。

2.3 劳动力规律

劳动力问题一直存在,并不是无规律可循。一般劳动密集型企业劳动力在春节、农忙时节较为紧缺,在冬季时节劳动力较为富裕。夏季高温和雨季影响、春种秋收的影响直接反应在船舶的建造进度上。在接船订单、安排计划时,避开农忙时节及雨季,考虑劳动力规律,合理安排建造顺序,充分利用劳动力,降低成本。

3 不良品的浪费

不良品不仅仅指购买的产品,还指前道工序的产品。阀件、螺丝、垫片等属于购买的产品,上道工序完善与否属于中间产品。

3.1 中间产品

船舶建造过程中,返工现象较为常见。究其根源,主要是上道工序没有完善,因工期等原因,不完善品传到下一道工序。经过几层工序叠加,到最后一层工序发生返工。例如,在船舶上层建筑建造中,舾装件结构支架问题需要修改,由于所有工序都已经完成,如居住区域内部的装饰等。修改支架会产生极大的返工,如油漆内外的修补,内部装修的拆装等。这样大工作量的返工既浪费原料,又浪费时间和工人的劳动。

3.2 外购产品

外购产品质量问题对船舶建造影响巨大。管系、设备、电力已经完备后,由于垫片或者阀件的质量问题,系统不能正常运行,浪费的时间和带来的损失无法估量。例如,在船舶试航中,因设备的质量问题再次试航或者进坞检修的现象屡见不鲜。

类似问题在船舶建造中非常普遍,原因错综复杂。归根到底,不良品的浪费在船舶建造中带来的成本增加是重要的一个方面。

3.3 应对途径

减少不良品的浪费,降低成品是每个船厂每时每刻面临的问题。从设计根源上完善,从现场反馈中修改图纸,不累积错误,不传导错误,跟踪现场与图纸不一致处,进而完善设计。加强外购件的质检,总结分析外购件质量的薄弱点,从而重点检查,重点测试,减少外购件的不良品浪费。

4 过度生产的浪费

过度生产是最大的浪费。过度生产,增加库存浪费,增加缺陷产品,增加运输浪费。例如,船上需要1 000个支架,支架计划在两个月内安装完毕。

4.1 过度生产的对比

一种方式:在安装之前加班加点生产出全部支架,不仅获得加班费,还获得劳动奖金。安装时,由于现场与设计冲突,支架需要局部修改,1 000个支架需要全部返回,重新修改。

另一方式:在安装支架前,只生产第二天的支架量(如20个),由于现场与设计冲突,支架需要局部修改,只返回修改20只,余下的980只全部按照修改后的图纸,只生产需要的量。如再遇到新的问题,只要修改很少的部分即能满足需求。

4.2 过度生产的原因及应对

第一种方式是船厂普遍现象,由于制度、考核等原因引起。增加过度生产浪费的同时,还增加加班费、奖金等成本。同时过度生产带来库存的浪费。库存往往会掩盖很多管理问题,不等到缺货,不会暴露管理问题,也不能把问题解决在萌芽状态[1]。

精益生产的思想是让每一个产品不间断地流动,按照下一工序(客户)的要求,按时完成(不提前,不推迟),形成传送带式的流水作业,流水供应。单件产品产生问题,在影响最低的状态下解决,从而保证后续产品的改进,大大降低产品的返工率,保证产品的质量,减少库存,降低成本。

5 结论

造船市场依旧低迷,船舶订单日益减少,船厂亏损造船以留住职工,期望行情转好后能立即投入生产。长江沿线船厂所剩无几,降低成本是船厂生存的关键。人工成本每年都在上涨,安全形势越来越严峻,如何通过精益生产思想找出适合本企业发展的方式,是迫在眉睫的问题。调动企业职工的积极性,留住骨干,转变观念,大力改革,是企业生存的关键。

[1]段正启. 关于我国造船业发展方向的初步分析[D].北京: 北京交通大学, 2008.

[2]刘志鹏. 走出精益生产的误区[J]. 今日工程机械,2014, (4): 120-121.

[3]张明华. 精益造船模式研究[D]. 哈尔滨: 哈尔滨工程大学, 2005.