支线集装箱船改装设计

2018-03-24吴卫

吴 卫

(上海中远船务工程有限公司,上海 200231)

0 引言

随着社会的发展,冷链运输对象已由传统的初级农产品扩展到医药及化工等领域,货物种类呈现多样性,显示出较强的市场适应度和现实经济效益。

据航运咨询机构德鲁里分析,易腐冷藏海运贸易量在2015年出现增长,在2016年会出现进一步上升,到2020年,海运冷藏货物贸易量预计将达到1.2亿吨,平均每年的海运量将以2.5%的速度增长。另外,在德鲁里2015年发布的冷藏集装箱船市场年度报告中指出,2015年冷藏集装箱船队的运力同比增长了 15%,预计在 2018年船队增长规模将达到20%。

在冷藏航运市场稳定增长的情况下,支线集装船改装市场前景广阔。支线集装箱船数量众多,改装成本低,周期短,改装后装货方式更加灵活,能够有效提高船舶冷藏货物的运送能力。

1 方案简介

支线集装箱船通常是指3 000 TEU以下集装箱船,主要负责区域内(如亚洲区域、欧洲区域)的货物运输,具有吃水浅、载量小、航行灵活等特点。

本方案主要针对原船冷藏箱箱位布置不饱和,有增加冷藏箱箱位需求的支线集装箱船。该改装方案不改变原船的箱位布置,仅将部分干箱箱位改为冷箱箱位,不改变原船稳性和总体强度。主要工程是在原船上增加冷藏集装箱箱位,通风、电气等专业做相应改造。

2 技术解析

2.1 冷箱布置

甲板以上通常可布置 3层冷藏箱,在满足通风和检修要求的前提下,货舱内可尽量多地布置冷藏箱。

在甲板以上布置冷箱时,要确保冷箱对流散热和监测检修方便,层数不宜过多。艏部应考虑甲板上浪的影响,低位两侧最好不放冷箱。

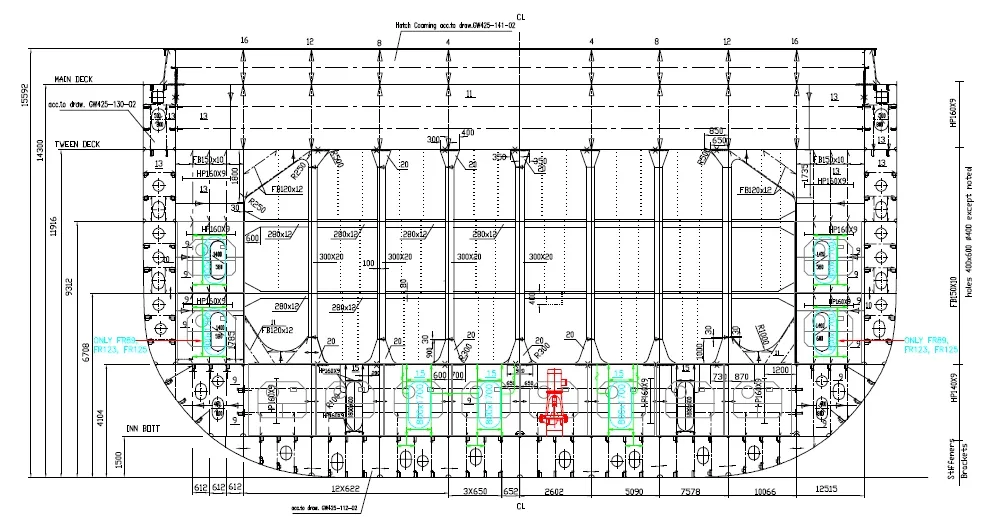

在货舱内部布置冷箱时,应在冷箱前端留有足够的检修空间,以便冷箱监测和压缩机更换。如果检修位置被结构舱壁遮挡,可以在舱壁上局部开孔,让出空间,开孔大小和位置不影响结构强度,如图1所示。

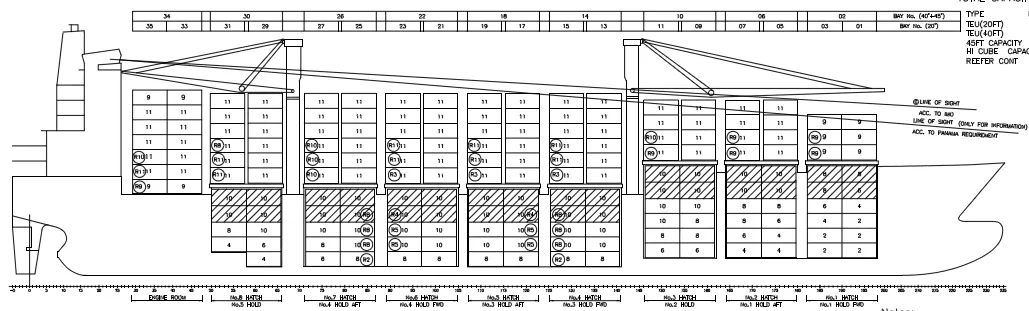

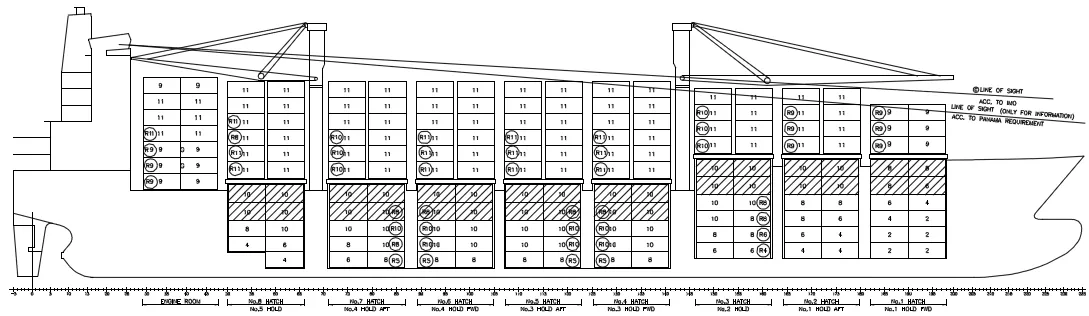

图2和图3是实船冷箱加装方案布置图。该船全长175 m,型宽27.4 m,型深14.3 m,设计吃水10.9 m。原船有冷藏箱 300个,客户要求新加冷箱150个,但因货舱内部开孔位置有限,最终增加冷箱148个。

图1 结构开口典型图

图2 改装前300 RFEU

图3 改装后448 RFEU

2.2 货舱通风改装设计

货舱载有冷藏集装箱时,需要提供足够的通风来带走每个冷箱单元冷凝器产生的废热,减少冷箱散热对货舱温度的影响。货舱内冷藏箱箱位增加后,货舱通风系统应根据风量计算进行升级改造。货舱通风改装是集装箱船主要的改装工程项,对总体成本,施工周期等都有重要影响。下面介绍几种实际应用中比较简单和经济的改装设计方法。

2.2.1 优化选型设计

优化选型设计主要有两个方面:

1)选取最佳风量计算值

每个冷藏箱风量大小应根据冷藏箱冷却形式、船级要求、运货情况等特点选取最佳值。DNV GL规范对带有RCP符号的冷藏箱船,风量要求值[1]如下:

对风冷式冷藏箱船:(1)每RTEU为3 000 m3/h;(2)每RFTU为4 200 m3/h,如装运混合货物时;(3)每RFTU为4 500 m3/h,如装运香蕉时。

对水冷式冷藏箱船:(1)每RTEU为320 m3/h;(2)每RFTU为500 m3/h,如装运混合货物时;(3)每RFTU为700 m3/h,如装运香蕉时。

对无冷藏箱符号(如 RCP)要求的船,每箱风量值可以适当降低,提高经济性。以改装实船为例,因该船无RCP符号要求,冷藏箱为风冷式,为降低改装难度和成本,每箱风量下调至3 800 m3/h。货舱通风计算方法如下:

某货舱原有冷箱数量:N1=40个

新加冷箱数量:N2=24个

货舱冷箱总数量:N1+N2=40 +24=64个

每箱风量:Q=3 800 m3/h

货舱送风总量:

V=Q×(N1+N2)=3 800×64=243 200 m3/h

2)合理确定风机排量

DNV GL要求中,每个送风机最多可服务16个冷藏箱。每列集装箱应提供独立的送风管和风机,最外列和货舱通道处可以采用支管形式。如果是水冷式冷藏箱,风管可以减少到两根,送风出口应布置在货舱低位部分。

因此,对风冷式冷藏箱,每台送风机排量大小应根据服务冷箱数量的多少来确定,不宜将货舱总风量简单平均到每台风机上。以实船为例,如图 4所示,该货舱横向排有10列集装箱,中间每列集装箱都配有独立的风机和风管,舷侧两列利用支管送风,货舱共用了8台送风机,其中2台风量为34 200 m3/h,5台风量为30 400 m3/h,1台风量为22 500 m3/h,货舱送风总量为243 200 m3/h。

图4 货舱风机风管布置图

2.2.2 机械与自然通风结合设计

货舱送风量增加后,为减少改装工程量,可以在货舱盖侧壁等位置,安装一定数量的百叶窗(图5),用作自然排风口,也可兼作装载危险货物时的自然进风口,保留货舱原有排风机和排风管道。百叶窗应有足够的有效截面积,一般以出口风速不大于10 m/s为宜,数量和大小不影响货舱盖的结构强度。系统工作时,货舱风量一部分由原有风机管道机械抽走,另一部分则由货舱盖百叶窗自然排风。这种改装方法可以最大程度的利用原船风机和通风管道附件,使系统简单化,施工方便,有效降低了改装成本。

图5 货舱盖通风口示意图

2.2.3 可逆风机设计

当货舱有兼装危险货物要求时,货舱通风也要能满足运送危险货物的相关规定,保证船舶安全。

IMDG Code要求[2]中规定,在货舱内装运下述危险货物时必须配备机械通风:

1)第2.1类危险货物;

2)闭杯闪点低于23℃的第3类危险货物;

3)第4.3类危险货物;

4)具有第3类副危险的第6.1类危险货物;

5)具有第3类副危险的第8类危险货物;

6)具有特殊积载规定要求机械通风的危险货物。

为避免货舱风机,管路过多,现场安装困难,可以将货舱送风机设计成可逆风机,在载运危险货物时兼作排风机用。具体方法是:

1)合理计算货舱通风量

风量计算是货舱风机配置的主要依据,计算时应根据货物的危险等级和运送方法,结合规范要求选取最佳通风换气次数。

SOLAS在运输危险货物要求中规定,封闭货物处所要提供充分的机械通风。至少保证货舱在空舱容积的基础上,每小时有 6次的换气次数,以便移除货舱上部或下部的蒸汽。对危险等级为2、3、6.1和 8且在封闭集装箱内运送的货物,货舱通风换气次数可以减少到2次/小时。对等级为4和5.1且在封闭集装箱内运送的液体,货舱换气次数也可以减少到 2 次/小时[3]。

以换气次数乘以货舱容积即为货舱需要的通风量,以实船为例:

某货舱容积:V=9 989 m3

运送危险货物IMO等级:2-8

运送方法:封闭集装箱式

货舱换气次数要求:n=2次/小时

货舱需要的排风量:

Q=V×n=9 989×2=19 978 m3/h

2)选用合适的送风机

根据货舱风量大小,在该货舱配置的送风机中,选择 1台或数台设计成可逆风机。风机总排风量满足风量计算要求,在送风管上设置风量调节阀,控制货舱上下部分的排风量。在运送危险货物时,可逆风机运行,其他风机停止工作,利用舱口盖上面的百叶窗自然进风。从而减少风机的数量和管道附件,降低改装难度和施工成本。

实船中,某货舱有8台送风机,其中有2台38 000 m3/h,5台30 400 m3/h,1台22 500 m3/h。货舱装载危险货物时通风量为19 978 m3/h。将其中2台30 400 m3/h的送风机设计成可逆风机,风机逆转工作时,风量减半。

2.2.4 风机管道再利用设计

在货舱通风改装设计中,应充分利用原有风机和风管。比如改装后某处风机服务的冷箱数量相对较少,原船的风机也能满足风量要求,可以将原船风机进行再利用,以减少风机的采购数量。如果风量增加后,风管风速变化不大,也可以保留原有风管。

2.3 电气改装设计

原船冷箱数量增加后,需要给增加的冷箱配备相应的电站和配电板、冷藏监控系统、分电箱及冷箱插座等电气设备。

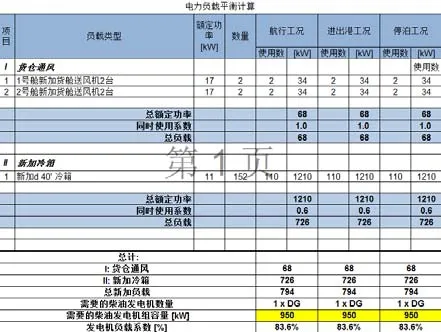

1)确定发电机容量和台数

发电机容量应根据电力负荷计算确定,要考虑有无冷箱入级符号(如 RCP)和冷箱的实际装载情况等。图 6是某船新加冷箱的电力负荷计算案例,该船共增加152个冷箱,因无RCP符号要求,计算中考虑了0.6的冷箱同时使用系数。

图6 电力负荷计算案例

发电机组数量配置要考虑船级符号的要求,如DNV GL的RCP符号要求中,发电机的容量应能满足当任何一台发电机失去服务时,所有冷箱插座和货舱通风系统能在航行工况下正常运行。

2)发电机组形式

新增发电机组宜采用风冷式集装箱形式,机组根据需要布置在原船的集装箱箱位处,吊装和维护方便。这种布置方案基本不占用船体空间,改动工程量最小。机组燃油供给可从原船的燃油舱驳运,系统简单,操作方便。

3 结论

该类支线集装箱船改装设计方法,极大提高了船舶改装效率,使整个加箱改装方案具有周期短、成本低、见效快、对船东日常营运影响小等优点,可以在以后类似项目中推广应用。

[1]DNV GL. Rules for Classification of Ships[S]. 2016.

[2]IMO. International Maritime Dangerous Goods Code[S].2012.

[3]IMO. International Convention for the Safety of Life at Sea[S]. 2012.