直升机甲板方管支撑结构设计与建造工艺

2018-03-24杨辉

杨 辉

(上海中远船务工程有限公司,上海 200231)

0 引言

当前的海工平台都设有专门的直升机甲板,其主要用途是使直升机能够在平台上安全着陆与起飞,其结构安全性直接影响直升机、人员及平台自身的安全。

直升机甲板因其功能与安全性的要求,大多是以圆管作为支撑的悬空结构。此次上海中远船务工程有限公司承接的FPSO(floating production storage and offloading,浮式生产储油卸油装置)项目中,由于生活模块外部空间较为紧凑,直升机甲板与生活模块主体结构重叠部分不及甲板面积的8%,且仅处于一个角上,规则、对称的结构形式无法满足对甲板的支撑要求,加之直升机甲板应具有相应的逃生、救助功能,需要一个独立的支撑结构。

由于直升机甲板外挑距离大,需要采用大高度的斜撑以达到平衡。特殊的布置位置,导致支撑的复杂性、大尺寸及方管的多向性。为了满足一定的美观需求,直升机甲板支撑采用方管结构,同时也符合与生活模块顶甲板的搭接要求。本文对支撑结构的设计与建造工艺进行介绍,其空间立体交汇的控制成为该项目的重点。

1 结构分析

1.1 结构布置

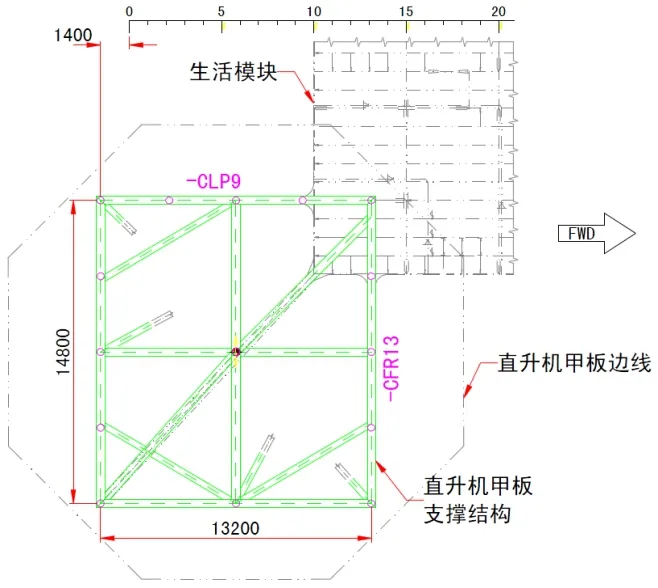

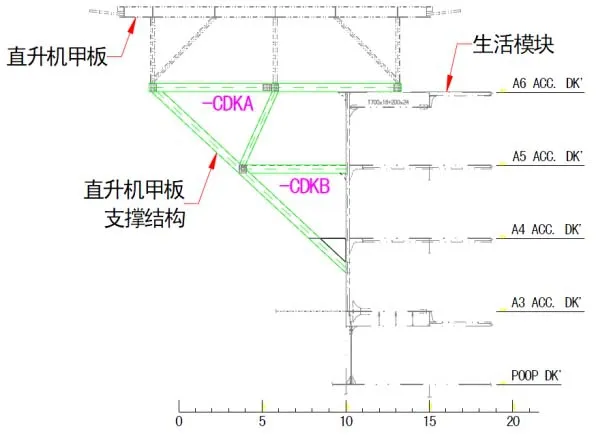

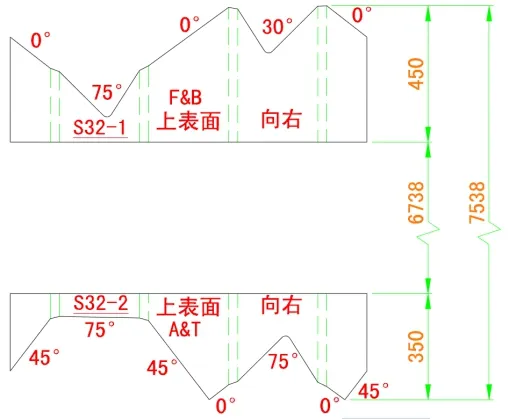

直升机平台共分为两部分:甲板结构和支撑结构。支撑结构依附于生活模块外壁上,甲板结构位于支撑的正上方,平面图及侧视图见图1和图2。

图1 平面图(单位:mm)

图2 侧视图

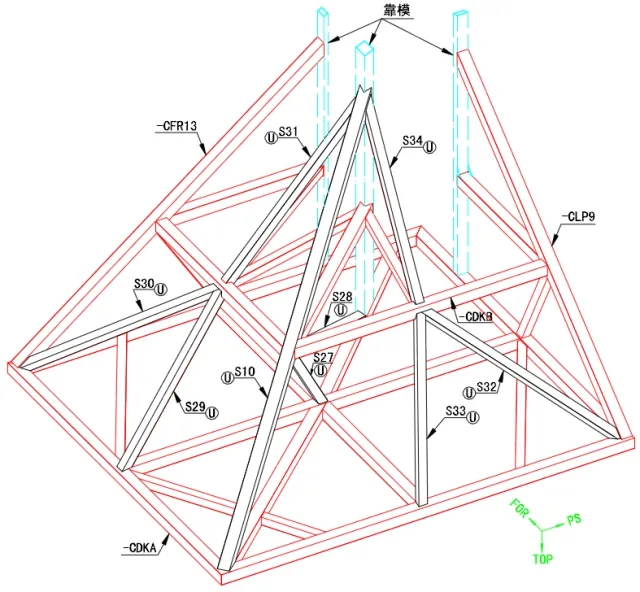

1.2 结构划分

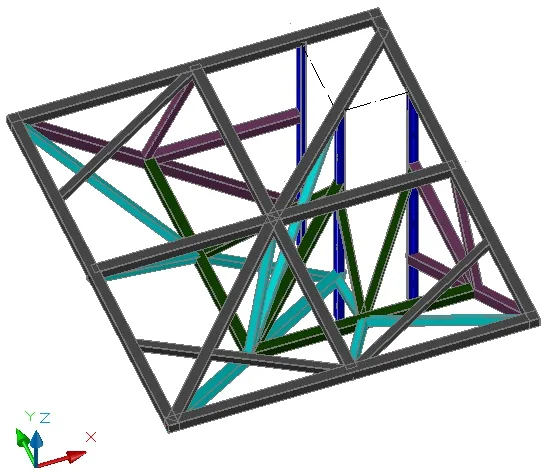

根据布置,大部分的垂向载荷需通过斜撑传递至生活模块外壁上,支撑顶部与生活模块顶甲板的搭接形式可以提供相应的水平拉力以使受力平衡,这需要支撑在顶部水平面内、垂直面内都具有连续结构。按照结构位置进行划分,支撑结构可由2个水平面结构(Z轴面)、2个垂直面结构(X轴面和Y轴面)、1根独立斜撑管及2个斜面结构组成,这样的划分与结构受力一致,同时也便于进行结构拆分,符合建造的要求,三维效果图,如图3所示。

水平面组立名分别为“-CDKA”及“-CDKB”(如图2所示),垂直面组立名分别为“-CFR13”及“-CLP9”(如图1所示)。

图3 三维效果图

2 结构相贯线

支撑结构以方管为主,相贯线是生产设计中的难点。与圆管的完全对称形式不同,方管轴向的方形截面特性存在旋转角度影响,结构放样时需要考虑方管相互间的位置、角度以获得最佳相贯线。

2.1 建模及放样的基本原则

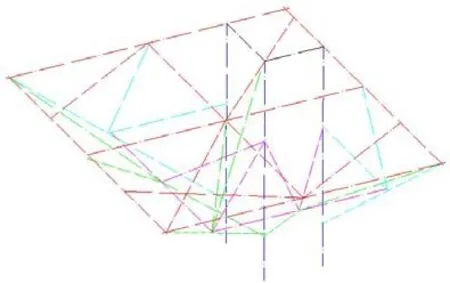

由于支撑结构空间立体交错,进行三维建模能对每个交汇点进行直观的了解及处理,以获得完整、准确的相贯线。建模采用AutoCAD软件进行,其特点是可以对立体模型端点进行控制,对相交模型进行差集运算。结构建模及放样的原则如下:

1)方管中心线对齐为主,边缘对齐为辅。

2)水平方管表面与水平面平行,倾斜方管与水平面的交线应尽量与其截面线平行。

3)建模、放样顺序:先主结构后次要结构、先水平后垂直、先大夹角后小夹角方管。

2.2 建模

建模应符合组立要求,按组立进行图层设置,具体步骤如下:1)将方管中心线按组立图层建立空间立体框架;2)分别对各组立进行方管建模,建模应同时具有内、外表面;

3)针对每个空间交汇点进行真实效果检查,调整方管角度及相贯线的外形;

4)检查整体模型,符合“基本原则”要求。中心线立体框架如图4所示。

图4 中心线立体框架

2.3 相贯线截取

规则的方管可直接在平面图中截取相贯线,2根及以上不规则的方管交汇点需要通过模型的差集运算来获得相贯线,展开方管各表面合并于同一平面内,最终完成放样,具体步骤如下:

1)根据组立及焊接顺序将先行焊接的方管(连续方管)合并为整体;

2)运用差集运算将待展开方管扣除之前合并的方管;

3)炸开待展开方管,删除多余的模型及外表面,保留内表面;

4)使用Z轴矢量建立沿方管轴线的坐标系,连续旋转其中3个表面,使4个面互相平行;

5)使用“3点”建立平行于展开面的坐标系,并移动其中3个面使总宽等于外表面周长;

6)保证各面平行间距等于外表面折角的圆弧长,并用直线相连;

7)绘制相贯线图、标注位置及坡口角度,1∶1打印。

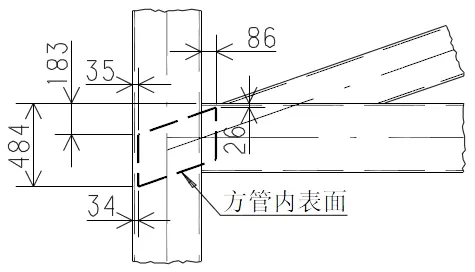

相贯线展开如图5所示。

图5 相贯线展开图(单位:mm)

要点:1)展开线起始端应以方管表面中心线为准,与建造要求保持一致;2)方管内、外表面展开尺寸的区别,仅存在于折角圆弧长;3)方管长度取两端各展开线中间距最长值。

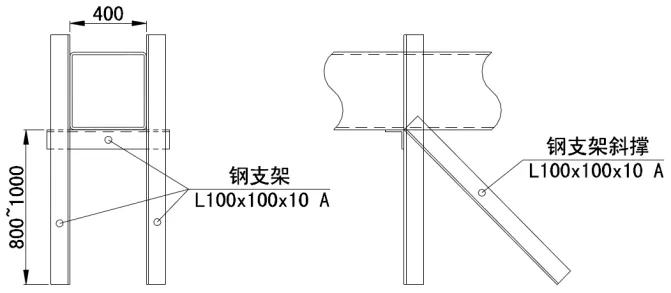

2.4 方管的定位

不规则的方管定位主要依靠软件建模的特性,即相贯线同时位于相交的2个或多个构件上。与得出相贯线的方法类似,但差集运算对象相反。利用连续构件上的相贯线,并展开其表面即为定位线,标注尺寸后可为施工提供准确的定位信息,节点图如图6所示。

图6 方管定位节点图(单位:mm)

3 施工前准备

3.1 场地布置

建造场地分小组立和总组场地。场地选择应尽量提高场地利用率,同时要留有回旋余地,并适当考虑供装配用的零部件临时堆放场地[1]。

建造场地要求平整,预埋铁均匀布置,平面结构“-CDKA”小组立场地应与总组场地一致,以减少转运工作。

水平面结构采用反造,与总组时的要求保持一致,减少翻身次数。其余两个垂直结构无基面要求。

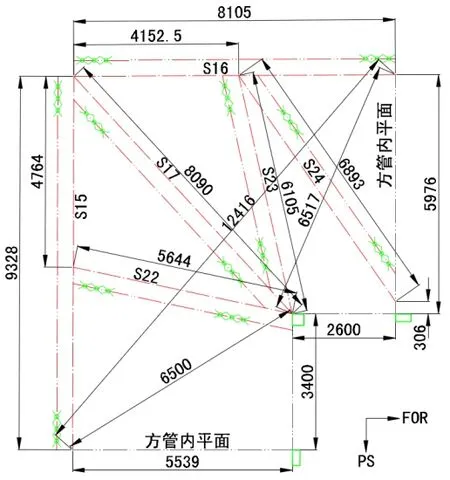

3.2 胎架准备

由于结构为桁架形式,需要在平整场地上制作专用钢支架进行建造,也可在通用胎架上铺设钢板转为平面,便于查找基面、绘制地样线、固定管材及施工安全措施执行等。钢板铺设厚度不小于20 mm,平整度为±3 mm/m,钢板下方胎架牙板间距不能大于1 000 mm。钢板与牙板应焊接牢靠,焊角不小于5 mm。

钢支架除方管端部加设外,中部应2 m~3 m加设一处。钢支架水平撑应处于同一平面内,误差不大于±2 mm。钢支架图如图7所示。

图7 钢支架图(单位:mm)

为使建造后的方管组立能顺利出胎,可将支架卡口间距加大10 mm~20 mm并用楔块塞牢,楔块放置位置应统一,使方管整体可以在支架内移动。

3.3 材料准备

所有方管应该经入厂检验合格,组立前应经过矫直机调整平直,避免制作过程中的尺寸偏差。

4 施工步骤及相关要求

4.1 方管下料

方管下料根据难易度,分规则线型及相贯线两部分。规则线型的方管直接采用手工切割,按照下料图进行长度及端部坡口的开设,并标明“上表面”、“方位”、“零件号”等信息。折角处的圆弧按照相邻两侧中角度大的开设。

有相贯线的方管下料应将相贯线 1∶1打印出来,贴于马粪纸上进行修剪,同时将“上表面”、“方位”、“零件号”及坡口角度写于纸上,而后进行划线切割。相贯线划线步骤如下:

1)使用模板,找出方管任意一个外表面的中心线。中心线不必连续至两端,只需在方管两端约1 m长范围内画出即可;

2)将修剪下的相贯线端口对齐中心线并包裹于管端部,注意校验圆弧切线是否对齐样板纸内部的圆弧检验线;

3)检查管两端样板纸间的平行距离,使其与展开图中的数值相一致,若数值不一致则说明方管不直,应校正后重新进行划线,否则会造成方管角接时相贯线贴合不均匀。若符合下料尺寸则可沿相贯线描线、标注说明、切割、开坡口;

4)对于用样板纸修割的方管,每根总长加放5 mm余量防止修割误差,总组时现场修割、打磨。

4.2 地样线的标识

标识地样线前应确保钢板铺设完毕,与胎架焊接牢靠,平整度在要求范围内。若在平地上进行组立,应确保方管固定钢支架都能与预埋铁有效焊接。

根据装配图中的地样线进行方管中线的划线,对角线误差不应大于±3 mm,检查无误后根据中心线进行检验线的划线。检验线以方管中心线向外偏移 400 mm(保证与方管外表面净尺寸大于等于100 mm),可用于检验管材是否装配到位及焊后的变形。定位线及检验线图,以组立“-CDKB”为例,如图8所示。

图8 “-CDKB”组立定位线及检验线图(单位:mm)

4.3 方管小组

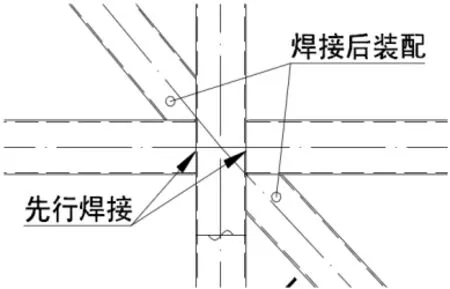

方管小组时应按照由外到内、由大到小、先连续后断开的原则进行装配,同时做好临时加强,典型节点如图9所示。

图9 典型节点图

图9中,如有3根及以上数量的方管接于一点时,考虑焊接因素,应注意装配及焊接顺序。下面以“-CDKB”组立为例简单介绍制作流程。

装配顺序:S15~S17 → S22 → S23 → S24(焊接、检验),装配时应按装配图10中要求进行临时加强及定位卡板,便于总组时的吊装及部分管材重新定位。

图10 “-CDKB”组立装配图(单位:mm)

注意:装配前靠模的位置必须准确标明,便于查找基点。

1)按照装配图中要求加设卡板及点焊,未有卡板的交点可直接焊接;

2)按照装配图中要求进行临时加强,有卡板的地方用记号笔做出标识便于重新定位;

3)装配完毕检验通过后,整体吊入总组场地。

图10中加强数量为最低要求,加强材料不可小于20#槽钢,现场可用其他材料多设几道代替。

4.4 方管总组

方管小组完毕后,将“-CDKA”小组场地重复利用进行总组。“-CDKA”小组结束并检验、校正完毕后即可进行靠模的定位。

4.4.1 安装靠模

“-CDKA”定位完毕后,在其上竖立靠模,靠模可用钢板或其他结构方管进行制作。靠模装配前应校正平直,平直度控制在2 mm/m,总长不能有旁弯。装配前应将相应定位位置用油漆标识出来。3处靠模必须能保证垂直,且有一定刚性,靠模之间用20#槽钢进行连接,对应“-CDKB”处加设斜撑,顶部向下斜拉钢索固定。

4.4.2 具体装配顺序

“-CDKB”小组前应先按照图10进行临时支撑的设置,以便于放置小组立“-CDKB”。图10中仅显示支撑的节点及相关位置,定位加强时还应加斜撑,斜撑至少在两个互相垂直的方向加设。具体装配顺序如下:

1)将检验完毕的小组立吊放于支撑上,对照地样线、靠模进行定位;

2)组立“-CFR13”及“-CLP9”进行总组;

3)确定位置正确后,割除临时焊接点,分别将S15、S16向结构外部平移,将S24顺时针旋转,为S23留足焊接空间;

4)安装 S10散装方管,按照结构图中的节点进行定位,检查无误后将S10与S17进行焊接;

5)按照小组时做的定位肘板处的标识恢复S15、S16,对照地样线检查后进行焊接;

6)恢复S24,并进行焊接;

7)拆除卡板及临时加强,并进行焊接。

4.4.3 散装方管的装配

散装方管的装配可分为4个步骤进行,立体图见图11。

图11 总组立体图

1)先装S27,焊接完毕后安装S28;

2)分别在“-CFR13”及“-CLP9”装配定位前先行将S30、S32装配到定位点附近,待上述2个小组立装配完成后,分别将这2根方管装配到位;

3)待S30、S32焊接完毕后装配S29、S33;

4)装配S31、S34。

注意要点:安装方管时,有方管覆盖的焊缝处必须待上一构件焊接、检验、探伤完毕后方可进行后续方管的安装及焊接。

5 焊接要求

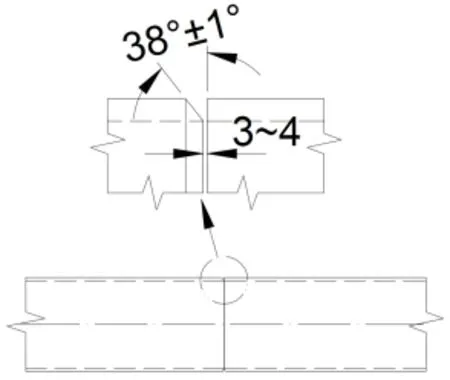

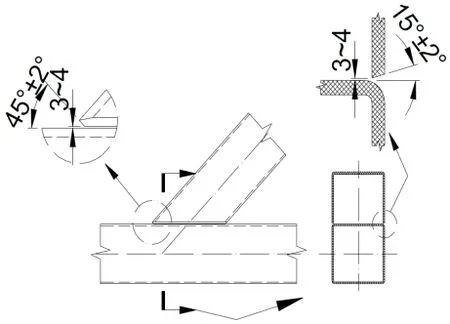

方管焊接均为全熔焊,由于焊接接头众多且形状多样,采用常规的衬垫焊无法满足全熔的要求,检验容易出现缺陷,还会影响施工效率。

钨极氩弧焊,焊接工艺性能好,电弧燃烧稳定,焊缝成形美观,能进行全位置焊接,是实现单面焊背面成形的理想焊接方法[2]。为进一步提升焊接效率,焊接将采用氩弧焊打底,手工焊填充盖面的方式进行,具体坡口形式见图12和图13。

图12 方管对接坡口图(单位:mm)

图13 方管角接坡口图(单位:mm)

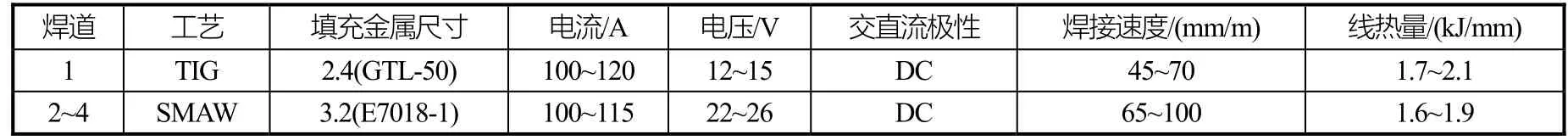

单面焊背面成形操作时,可以观察焊接熔池状态来判断是否焊透。当熔透时,重力会使熔池下沉,熔池的表面下降且面积有所扩张。若不下沉,说明尚未熔透。若下沉过多,出现凹陷,则说明背面已焊漏[3]。焊接参数见表1。

6 检验

1)所有焊接均为全熔焊,并按照相应的无损探伤图进行UT、MT检查;

2)装配时严禁在坡口内进行定位焊;

3)焊前坡口必须打磨光滑,周边不应有油污、底漆及缺陷,有缺陷处应提前进行修补;

4)焊接如果出现过多不平整、明显凸凹不均、端部裂纹或其他不符合标准的缺陷,则应拒收并修补达到标准要求;

5)拆除马板时尽量避免敲击、掰拉现象,可用砂轮机打磨去除。若损伤方管母材应进行修补,并做UT检查。

表1 焊接参数

7 结论

本文通过对方管支撑这种特殊结构的分析、研究,介绍了此类结构是如何设计与建造的。看似杂乱无章的空间立体结构通过合理拆分、化繁为简,最终顺利建造完毕,为设计提供了思路,为生产建造提供了指导,同时也积累了经验,为后续承接类似项目提供了基础。

[1]黄浩. 船体工艺手册[M]. 北京: 国防工业出版社,2013.

[2]陈祝年. 焊接工程师手册[M]. 北京: 机械工业出版社, 2002.

[3]中国船级社. 材料与焊接规范[S]. 2015.